橡膠噴霜成因、危害及防治研究

劉 洋

(武警后勤裝備研究所,北京 102613)

橡膠制品加工過程中常會發生噴霜現象。噴霜又名噴出,是指橡膠配方中的一些有機小分子化合物發生遷移,在橡膠制品或半成品表面析出,形成一層類似于白霜的滲出物附在橡膠半成品或硫化制品表面的現象。橡膠半成品表面的噴霜會引起后續加工中不黏等問題;硫化制品表面的噴霜不但會影響產品的外觀,而且會影響其使用性能,造成大批成品的報廢[1]。

噴霜的原因十分復雜,歸納起來,其實質性原因是配合劑常溫下在橡膠中溶解度的問題。生膠與配合劑極性不同,配合劑在橡膠中的溶解度小,兩者相容性差異導致混煉膠體系不穩定,強制性的機械混煉并不能改善混煉膠熱力學上的穩定性,在適當的外界條件下,混煉膠中的配合劑會發生遷移和相分離,導致宏觀上的噴霜現象。

1 橡膠噴霜的分類

橡膠噴霜一般分為噴粉、噴蠟和噴油3種情況。噴粉是硫化劑、活性劑、填充劑、防老劑等粉狀配合劑遷移至橡膠表面形成一種粉狀物的現象;噴蠟是石蠟等蠟狀物遷移至橡膠表面形成一層蠟狀物的現象;噴油是軟化劑、增塑劑、潤滑劑等液態配合劑遷移至橡膠表面形成一層油狀物的現象。在實踐中,橡膠表面噴霜的形式有時是以1種形式出現,有時卻是以2種或3種形式同時出現。

2 橡膠噴霜的原因

噴霜的原因十分復雜,細分起來可以歸納成配方因素、工藝因素、原材料質量、橡膠老化以及儲存環境等五方面。

2.1 配方因素

配方設計方面主要指配合劑在橡膠中的用量超過其最大使用量,在一定溫度和壓力下,一般配合劑在橡膠中都有一定的溶解度,達到配合劑飽和溶解度的配合量稱為配合劑的最大使用量。配方設計時,配合劑用量超過其最大使用量時,配合劑就不能完全溶解在橡膠中,使得配合劑在橡膠中處于過飽和狀態,由于配合劑在橡膠中最終均要達到飽和狀態,因此,在趨于飽和狀態過程中,超過飽和溶解度的、不能溶解的配合劑便要析出,在橡膠表面形成噴霜[2]。

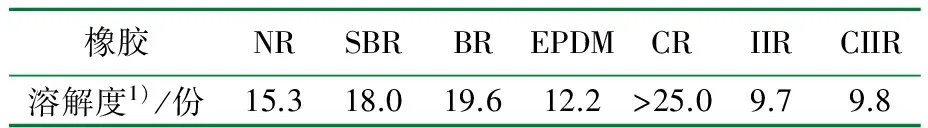

2.1.1 噴硫

硫黃是橡膠制品最常用的硫化劑,也是極易噴出的配合劑。硫黃在不同橡膠中的溶解度不同,如表1所示。由表1可知,硫黃在氯丁橡膠(CR)、丁二烯橡膠(BR)、丁苯橡膠(SBR)和天然橡膠(NR)中的飽和溶解度較高,而在飽和橡膠如三元乙丙橡膠(EPDM)、丁基橡膠(IIR)和氯化丁基橡膠(CIIR)中的飽和溶解度較低。

表1 硫黃在橡膠中的飽和溶解度(153 ℃)

1) 每100份橡膠中溶解的最大硫黃用量。

當硫黃用量小于其在橡膠中的飽和溶解度時,硫黃處于穩定的溶解狀態,不會遷移噴出。當硫黃用量大于飽和溶解度時,硫黃在膠料中處于不穩定溶解狀態,這時溫度降低會導致硫黃結晶析出,并遷移至橡膠表面,形成噴硫。硫黃在橡膠中的溶解度受其結晶形態的影響,普通硫黃在常溫下呈S8環狀結構,為斜方α-硫晶體,可溶于橡膠,當加熱至96 ℃后變為β-硫晶體,其在橡膠中的溶解度較小,β-硫晶體加熱到120 ℃則變成液體γ-硫,γ-硫加熱至沸騰并迅速冷卻,則變成彈性硫黃,既不溶性硫黃[3]。不溶性硫黃在橡膠中不溶解、不結晶、不遷移,因而不遷移噴出。雖然如此,不溶性硫黃本身仍是一種亞穩態物質,仍然需要盡量降低加工溫度。若在100~130 ℃下長時間受熱,則不溶性硫黃又會進行晶型轉化,直至轉化為α-硫晶體,即可溶性硫黃。因此,即使使用了不溶性硫黃,也要注意膠料加工中的整個受熱歷程。此外,胺類促進劑和硫化劑DTDM及堿會促進不溶性硫黃轉化為可溶性硫黃,在配方設計時也要注意。

總而言之,在高中物理知識的學習中,我們應充分利用物理課堂學習的時間,形成課前認真預習、課上集中精力學習、課后及時復習的良好學習習慣,努力對物理知識點進行篩選和總結,為自己打下堅實的物理基礎.其次,在物理習題的訓練中,對解題步驟、物理原理和思想加以熟練的運用,掌握物理提分的技巧,進而整體性提高自己的運用物理知識的能力.

配方設計中為了加快硫化速度,常使用一些超速促進劑,如秋蘭姆類的TMTD,其在硫化溫度下也可分解出活性硫,因而也稱給硫體,除秋蘭姆類外,還有DTDM和DTDC等,在硫化溫度下也可釋放出活性硫,從而可代替一部分硫黃。釋出活性硫的量與其有效硫含量及具體配方以及硫化反應有關,由于使用給硫體作硫化劑或促進劑,參與交聯反應,可抵消部分硫黃,因此在配方設計時,不僅要考慮到硫黃的用量,同時還要考慮給硫體中的有效硫含量,在使用給硫體時應該相應核減硫黃的用量。

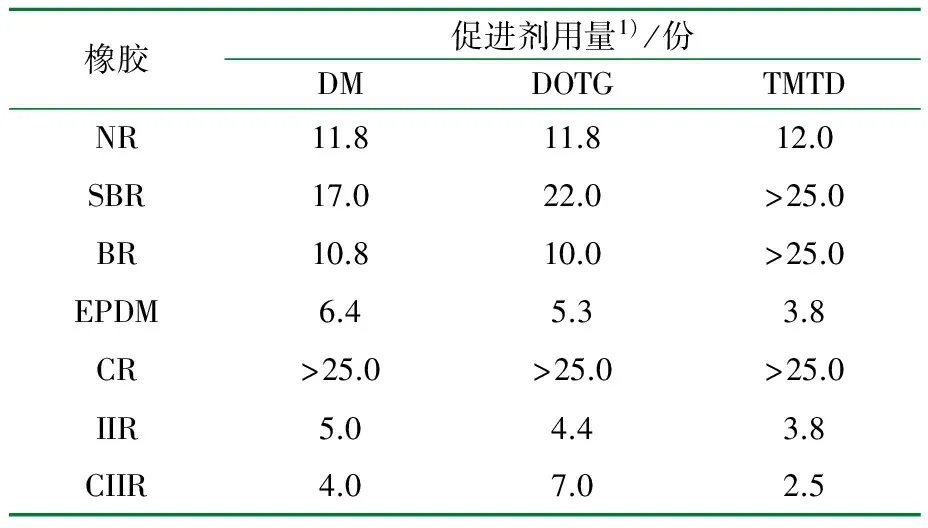

2.1.2 促進劑和防老劑的噴出

由于促進劑和防老劑的分子極性和結構與橡膠分子差異較大,因此促進劑和防老劑與橡膠的相容性較差,當用量超過其在橡膠中的飽和溶解度時,很容易發生噴霜現象。由表2可知,促進劑在極性高、飽和度低的橡膠如CR和SBR中的飽和溶解度大,在極性低、飽和度高的橡膠如IIR和EPDM中的溶解度小。

表2 促進劑在橡膠中的溶解度(153 ℃)

1) 每100份橡膠中溶解的最大促進劑用量。

單用一種促進劑或防老劑時,要達到預期的效果,促進劑和防老劑的用量要大,但易發生噴出現象[4]489。因此在進行配方設計時,最好采用促進劑和防老劑并用。

2.1.3 軟化劑、增塑劑的噴出

軟化劑和增塑劑分布于橡膠大分子之間,軟化劑和增塑劑滲出是橡膠分子鏈運動時,軟化劑和增塑劑分子在一定動能作用下從橡膠分子間鉆出的結果。當這些配合劑與橡膠溶解度參數相近時,可適當增加用量且不易噴出。一般來說,相對分子質量大、黏度高、與橡膠相容性好、分子空間位阻大的配合劑不易噴出,如松焦油、瀝青、液體古馬隆樹脂等。低相對分子質量的增塑劑用于與其分子結構相同,或含有較多與其分子結構相同或相近的結構單元的橡膠時一般不噴出,如液體氯丁橡膠用于CR,液體聚異戊二烯橡膠用于NR、IR,液體聚異丁烯橡膠用于IIR、CIIR,液體丁腈橡膠用于NBR等。低相對分子質量的聚乙烯(又稱聚乙烯蠟)、氯化聚乙烯(又稱氯化石蠟或氯化石蠟油)用于EPDM、二元乙丙橡膠(EPM)也不易噴出。

2.1.4 填料的噴出

填料主要有白炭黑、碳酸鈣、碳酸鎂、滑石粉、陶土、云母粉、石墨粉、氫氧化鋁粉、木質素等。其形態和物性與橡膠完全不同,與橡膠的相容性差,填料用量大時,橡膠網絡對其束縛性變差,有可能從制品表面噴出,尤其是龜裂表面噴出。

采用偶聯劑等表面處理劑改性無機填料,使填料粒子與橡膠分子發生化學結合并形成網狀結構,可降低填料的噴出[4]489。

2.2 工藝因素

2.2.1 生膠加工工藝

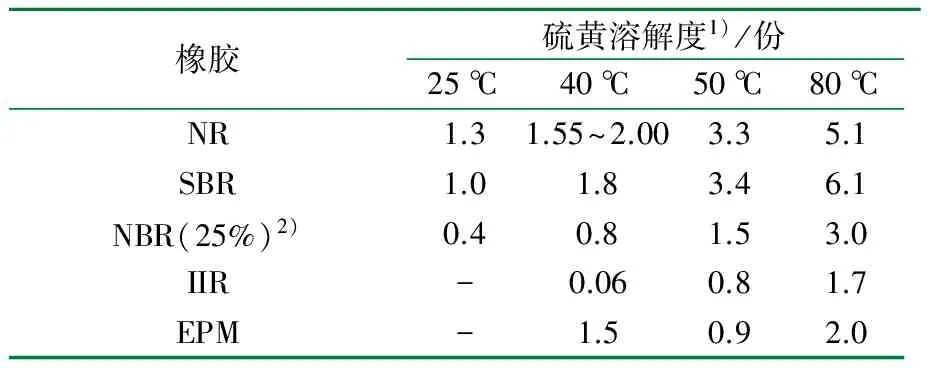

膠料生產時,配合劑稱量要準確,以免造成多配,使得配合劑的用量超過其在橡膠中的最大用量造成噴霜;在混煉過程中要充分壓合,嚴格按工藝規定順序加料并進行薄通打三角包,以免造成搗膠不均,配合劑分散不勻,使得配合劑在膠料中局部濃度過大,達到過飽和狀態而造成噴霜;橡膠可塑度偏低會使配合劑分散不均,適當控制可塑性可提高配合劑的溶解度和吸附力,有利于配合劑在膠料中的分散,降低噴霜幾率。加入硫黃時,膠溫、輥溫不要過高。表3列出了硫黃在不同生膠中的飽和溶解度。從表3可以看出,硫黃在不同生膠中有著不同的溶解度,但都隨著溫度的升降而升降[5],硫黃溶解度增大,其在橡膠中的溶解速度加快,就容易引起局部分布不均,待膠料冷卻后,硫黃在膠料中的溶解度下降,膠料中局部含量過多的硫黃便達到過飽和狀態,造成噴硫。

表3 硫黃在不同溫度、不同橡膠中的飽和溶解度

1) 每100份橡膠中溶解的最大硫黃用量;2) 丙烯腈質量分數為25%。

2.2.2 硫化工藝

(1) 欠硫

配合劑在橡膠中的溶解度隨制品硫化程度的深淺而不同。一般在制品達到正硫化時配合劑則達到最大溶解度,這是因為在硫化過程中形成交聯鍵,加強了配合劑與生膠分子之間以及配合劑分子之間的結合力,這有利于配合劑在橡膠中的溶解。正硫化形成的三維交聯網絡交聯密度高、固鎖能力強、配合劑穿梭移動于三維網絡中的阻力大,而欠硫時形成的三維交聯網絡交聯密度低、網絡稀疏、對配合劑的固鎖能力降低、配合劑穿梭移動于三維網絡的阻力減小[6]。其次正硫化時配合劑參與化學鍵的形成或其它副反應,恰當地消耗掉了一部分配合劑,高效地形成了理想的交聯網絡,使配合劑得到充分而有效地利用,減少了未反應的配合劑含量,降低了配合劑的濃度,從而使制品保持較好的抗噴霜性能。若制品欠硫,則本應消耗掉的配合劑未得到充分反應,而仍保持原有狀態,導致配合劑過飽和而噴霜。

(2) 過硫

如果制品過硫造成硫化返原,交聯鍵斷裂,硫化網被破壞,同老化作用一樣,也破壞了橡膠體系內各種配合劑與生膠分子以及配合劑之間的化學的或物理的結合,降低了配合劑在橡膠體系內的溶解度,那些局部處于過飽和狀態的配合劑便會從橡膠中遷移、析出,形成噴霜。

(3) 高溫硫化

在橡膠制品生產中,為提高生產效率,常采用高溫快速硫化工藝。但高溫硫化時橡膠分子的氧化反應導致橡膠分子主鏈斷裂,致使膠料的交聯密度較小且結構不均勻,造成橡膠分子與配合劑分子之間的物理和化學結合較弱,即配合劑在橡膠中易遷移,從而易產生噴霜現象[7]。

2.3 原材料質量

橡膠工業原材料包括兩大類,即生膠和配合劑。不同的配合劑在同一種生膠中有著不同的溶解度,同一種配合劑在不同的生膠中也有著不同的溶解度。即使在同一類生膠中,由于其共聚組分比不同、門尼黏度不同、污染非污染之分而形成的不同規格中同一配合劑的溶解度也不同,甚至產品樣本上數據幾乎相同的生膠,因生產廠家所采用的工藝、合成單體的差異、制造批次的不同,使同一配合劑的溶解度也不同。生膠質量發生變化就會引起生膠極性、結晶性、分子結構、相對分子質量分布、門尼黏度、灰分、揮發分、物理性能等發生變化。由于配合劑在生膠中的溶解度主要取決于生膠和配合劑的結構與性能,那么生膠質量發生變化就會影響配合劑的溶解度,而橡膠用配合劑大都屬于工業品,純度不高,其成分與化學藥品有很大不同,硫化促進劑和防老化劑等化學成分是比較清楚的,而其它配合劑卻是很粗制的[8],如橡膠用硬脂酸是一種混合脂肪酸,不是純粹的硬脂酸,它只相當于十六烷酸和油酸的混合物。氧化鋅、氧化鎂和炭黑等其它物質在制造中混入很多雜質,輕鈣、陶土等物質因產地不同、制法不同、工藝不同、批量不同而有很大差別。配合劑質量不穩定就會引起其純度、水分、灰分、pH值、物理性能等發生變化,這些因素影響著其在橡膠中的溶解度,如果溶解度下降,便會發生噴霜。

2.4 橡膠老化

橡膠老化大都導致硫化膠完整的、均衡的網狀結構發生破壞,從而也破壞了橡膠體系內各種配合劑與生膠分子之間以及配合劑分子間的結合,降低了配合劑在橡膠體系內的溶解度[9]。因此,那些局部處于過飽和狀態的配合劑便會從橡膠中游離析出,形成噴霜。應力集中也是一種老化現象,橡膠制品受到外力作用時,易導致局部應力集中而使表面破裂,使原來呈飽和狀態的配合劑在裂紋表面析出,并向周圍擴散,形成噴霜。

2.5 儲存環境

配合劑在橡膠中的溶解度除與配合劑和生膠兩者的化學結構、極性、結晶性、相對分子質量及其分布、溶解度或溶解度參數等有關外,還與貯存時的溫度、壓力、濕度、時間有關。橡膠儲存時所受的壓力、周圍空氣的濕度以及時間對配合劑的溶解度也有影響,一般情況下影響不大[10]。但如果壓力較大,受壓部位橡膠中的配合劑就會形成晶核析出于橡膠表面,形成噴霜;如果空氣的濕度過大,橡膠中極性大的配合劑對非極性生膠的作用減弱,配合劑溶解度下降,從而導致噴霜;儲存時間越長,橡膠表面噴霜越明顯,由于儲存環境中空氣的溫度和濕度隨著季節的變化而不同,并且差別較大,極易造成配合劑的溶解度發生變化,從而導致噴霜。

3 噴霜的危害

橡膠表面噴霜不僅嚴重地影響橡膠制品的外觀質量,而且在一定程度上也影響著橡膠制品的使用性能及壽命,也影響著膠料的工藝性能及物理機械性能。噴霜首先使橡膠的外觀質量和裝飾性能受到影響:噴粉后,橡膠表面會泛白、泛黃、泛灰,有時還會出現亮點;噴油后,橡膠表面會泛黃、泛蘭或有熒光或失光;噴蠟后,橡膠表面會失光、泛白。其次,噴霜會使膠料在壓延時降低表面黏性,對之后的貼合、成型帶來困難,容易造成廢次品,使膠料在擠出后,影響半成品的外觀質量,降低膠料與骨架層的黏著性能,使制品質量下降,壽命縮短。噴霜還會造成膠料焦燒和制品老化。如果在膠料表面噴霜的成分中主要是硫化劑或促進劑,在膠料儲存或生產過程中則很容易發生焦燒現象。若在硫化時就會形成硫化程度不均,表面硫化程度高而內部低,導致膠料的物理機械性能下降。如果在制品表面噴霜成分主要為硫黃,則會加速制品老化。因為硫黃在空氣的氧化作用下生成二氧化硫,二氧化硫和空氣中的水分作用又會生成亞硫酸和硫酸,腐蝕制品表面膠層,并由表及里。這樣就加快了制品老化,縮短了使用壽命。

4 噴霜的利用

噴霜對橡膠確有“百害”,但也有“一利”。有些制品表面往往需要噴出石蠟,形成一層蠟狀膜,隔離空氣,避免制品表層發生氧化,起到防止老化的作用。有些膠料表面要求噴出一定的粉、油、蠟來防止膠片相互黏連,起到隔離劑的作用,減少隔離劑的使用,有利工人操作和身體健康,減少灰塵飛揚,有利環境保護。

5 噴霜的防治

5.1 預防

設計配方時應掌握各類助劑在橡膠中的溶解度,根據包裝、貯存、運輸和長期使用的最低溫度條件,在配方設計時將易噴配合劑用量控制在溶解度范圍,避免超量配合;要加強工藝管理,嚴格控制煉膠工藝,保證配合劑的擴散、遷移及其在膠料中的均勻分布,并使膠料的內應力得以松弛,改善與橡膠的結合和吸附,防止因混煉不佳而導致分散不均和應力集中;確保硫化條件控制在正硫化狀態;在產品貯存和使用過程中,要避免長期光照和機械受損,避免這2種因素誘發噴霜。

5.2 治理

噴霜是由各種各樣原因引起的。對于已經發生噴霜的橡膠,首要對噴出物進行目測或借助于化學分析手段正確判定噴出物的化學成分及造成噴霜的原因,然后再對癥下藥,采取適當措施,防止其繼續和擴大。如:制品欠硫造成的噴霜往往是局部的,對此只要采取改進硫化工藝或強化配方硫化體系就可以解決;儲存條件不當造成的噴霜只要對儲存溫度、時間、濕度等進行不同的對比實驗,就可以鑒別出來,采取適當的儲存條件就可避免;橡膠老化造成的噴霜可以根據其容易發生在氣溫高的夏天和陽光暴曬的環境中這一特點來進行判定。

6 結束語

橡膠噴霜不但影響橡膠制品的外觀質量和使用壽命,而且也影響膠料半成品的加工性能和工藝性能,同時給企業也造成大量的經濟損失。因此,在設計配方、制定工藝時要充分考慮生膠特性、配合劑性能和用量、加工條件、儲存環境、制品的存放周期、使用條件等;要按照工藝規程進行操作;要按照配方設計中所要求的材料產地、標準進行組織,使橡膠各種性能達到或接近配方設計時的水平,避免橡膠噴霜等質量問題的發生。

參 考 文 獻:

[1] 楊建華,婁誠玉.乙丙橡膠防水片材粘接性能[J].中國建筑防水,1998(1):20-21.

[2] 王永昌.橡膠噴霜的成因及防止[J].特種橡膠制品,1996(6):13.

[3] 鄧本誠,紀奎江.橡膠工藝原理[M].北京:化學工業出版社,1996:163-176.

[4] 劉生輝,魏伯榮.橡膠制品噴霜的產生原因及解決措施[J].橡膠工業,2006,53(8):489.

[5] 王夢蛟,龔懷耀,薜廣智.橡膠工業手冊:第二分冊[M].修訂版.北京:化學工業出版社,1989:2.

[6] 柯舍列夫,柯爾涅夫,布卡諾夫.橡膠工藝學[M].西安:陜西科學技術出版社,1986:165.

[7] 趙光賢.膠鞋噴霜產生原因及預防措施[J].橡膠工業,2004:51(12):53-54.

[8] 王作齡,譯.簡明橡膠工藝[M].青島:山東省橡膠工業科技情報站,1989:22.

[9] 王小軍,文慶珍.高分子材料的老化表征方法[J].彈性體,2010,20(3):58.

[10] 李蘭美,姬錦雯.防老劑4010的噴出及原因分析[J].橡膠工業,1981,28(6):34.