橡塑地板布揮發性的研究*

吳紹利,何小剛,張忠新,李艷偉

(1.中國鐵道科學研究院 金屬及化學研究所,北京 100081;2.北京中鐵科新材料技術有限公司,北京 100081)

橡塑地板布作為機車車輛內部裝飾材料的一部分,主要鋪設于車體地板上,起到美觀、防滑、減振降噪等作用[1]。我國在高速動車組、城軌車輛上均采用橡塑地板布作為地板的鋪設物。

目前國內高速動車組、地鐵車輛所使用的橡膠地板布均以進口德國諾拉(Nora)公司、意大利蒙多(Mondo)公司的產品為主。國內地板布生產廠家正在全面開發新型的橡塑地板布以滿足市場需求,但是國產的橡塑地板布在外觀、環保、毒性及揮發性等方面依然存在一些難以解決的問題。其中揮發性的控制是研發的難點,因為在裝飾材料中揮發物會嚴重影響人體的健康[2]。但有關橡膠地板布揮發性的研究尚未見文獻報道。本工作系統研究了生膠材料種類、阻燃劑種類及用量、交聯劑種類及用量以及生產工藝等因素對揮發性的影響規律,期望對橡膠地板的研發特別是揮發性的控制提供參考。

1 實驗部分

1.1 原料

聚烯烴彈性體(POE):牌號8150,美國陶氏化學公司;三元乙丙橡膠(EPDM):牌號4770R,牌號8570,美國陶氏化學公司;丁苯橡膠(SBR):牌號1502,中國石油吉林石化公司;高苯乙烯橡膠(HS):牌號68,煙臺世緣有限公司;丁腈橡膠(NBR):牌號為240S、NBR、230S,中國石油蘭州石化有限公司;乙烯-醋酸乙烯酯共聚物(EVA):牌號28-150,韓國LG化學公司;順丁橡膠(BR):牌號9000,中國石油吉林石化公司;氯化聚乙烯(CPE):牌號135A,山東亞星有限公司;異戊二烯橡膠(IR):牌號80,中國石油獨山子石化公司;乙烯-醋酸乙烯酯共聚物(EVA):牌號18-3,中國石油燕山石化公司;氧化鋅:濰坊龍達鋅業有限公司;硬脂酸:三級,青島帥王油脂化學有限公司;防老劑MB:濮陽蔚林化工有限公司;過氧化二異丙苯(DCP):牌號F-40,阿克瑪(中國)投資有限公司;雙叔丁基過氧異丙基苯(BIPB):牌號40B,湖南以翔科技有限公司;氫氧化鋁:牌號FR-556,濰坊萬豐新材料有限公司;氫氧化鎂:牌號H5、H5IV,德國雅寶公司;輕質碳酸鈣:鑫陽鈣業有限公司;陶土:甘肅張掖銀星化工廠;矽麗粉:牌號N85,德國HOFFMANN公司;白炭黑:牌號175,羅地亞白炭黑(青島)有限公司;白炭黑:牌號M-5,卡波特有限公司;白炭黑:牌號X-200,山東宏祥鋅業有限公司。

1.2 儀器設備

開煉機:型號X160A,青島化工機械廠;密煉機:型號XSM-05,上海科創橡塑機械設備有限公司;老化箱:牌號GT-7017,中國臺灣高鐵科技股份有限公司;平板硫化機:型號QLB-D400×400,上海第一橡膠機械廠;電子天平:型號SQP.QUINTIX513-1CN,賽多利斯科學儀器(北京)有限公司;無轉子流變儀:型號MDR2000,美國孟山都公司。

1.3 試樣制備

將各種生膠投入密煉機,塑煉2.5 min,再加入阻燃劑、填料和補強劑,密煉6 min,排膠后在開煉機上加入硫化劑,返煉均勻后下2 mm厚的片,停放24~32 h,在平板硫化機上硫化,硫化條件為(170±2) ℃×6 min,硫化壓力為10 MPa。

1.4 性能測試

產品揮發性測試按照GB 18586—2001標準要求,將樣品制成(4×100×100)mm 的試樣3塊。把試樣按照GB/T 2918—1998在溫度為(23±2) ℃、相對濕度為50%環境條件下進行24 h狀態調節,稱量樣品精確到0.000 1 g,調節恒溫箱(100±2) ℃,將樣品水平放置在金屬網或者多孔板上,樣品間隔至少25 mm,恒溫放置6 h±10 min后取出樣品,再將樣品按照GB/T 2918—1998在溫度為(23±2)℃、相對濕度為50%環境條件進行24 h狀態調節,稱量樣品精確到0.000 1 g,按照公式(1)計算揮發分的含量。

x2=(m1-m2)/S

(1)

式中:x2為揮發分的含量,g/m3;m1為試樣實驗前的質量,g;m2為試樣實驗后的質量,g;S為試樣的面積,m2。

2 結果與討論

2.1 主體材料對揮發性的影響

原材料揮發分的測試方法是參照橡膠工業手冊第八分冊中揮發物含量的測試方法,橡膠原材料揮發物的測定一般有兩種,即熱輥法和烘箱法,熱輥法就是將試樣放在熱輥上薄通,直至全部揮發物逸出,計算質量損失,揮發物含量以質量表示。

(1) 熱輥法:稱取不少于250 g的試樣,準確至0.1 g,放在輥距為(0.25±0.05)mm、輥溫為(100±5)℃的煉膠機上,通過4 min后稱量。再進行2 min操作,稱量。若其質量差不到0.1 g,則認為試樣干燥完畢;若質量大于0.1 g時,必須重復上述操作,直到試樣的質量差小于0.1 g為止。按式(2)計算揮發分含量。

揮發分=(G-G1)/G×100%

(2)

式中:G為試樣處理前的質量,g;G1為試樣處理后的質量,g。

(2) 烘箱法:稱取試樣2.5~3.0 g(準確至0.1 mg),剪成寬約1 mm 條狀,置于經稱重的直徑為6 cm的稱皿中,移入溫度為(70±2)℃烘箱中,經10 h后,取出放入干燥器中,冷卻30 min后稱量,稱準至0.1 mg。重復烘1 h,冷卻,稱量,直至恒重為止。按式(2)計算揮發分含量。

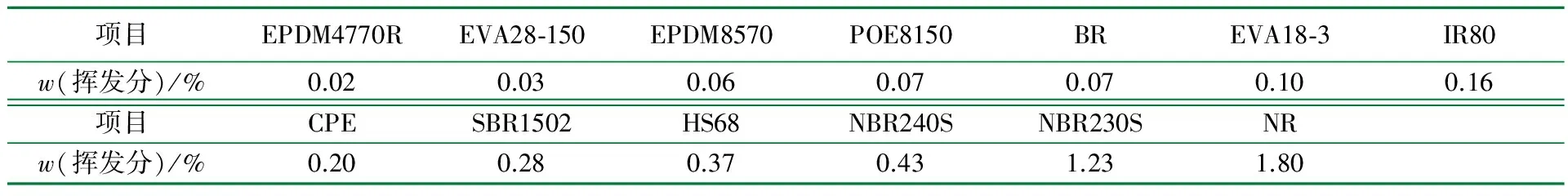

固體材料采用熱輥法和烘烤法測量,粉體材料均采用烘烤法測量。主體材料對揮發分的影響見表1。

表1 主體材料對揮發分的影響

按照理論計算,根據軌道交通車輛用橡塑地板布標準GB 18586—2001要求揮發分小于10 mg/m2,則每種原材料的平均揮發分應小于0.2%。從表1中可以看出,可選的材料揮發性由小到大分別為EPDM4770R:0.02%;EVA28150:0.03%; EPDM8570:0.06%; POE8150:0.07%; BR:0.07%;EVA18-3: 0.1%;IR80:0.16%;CPE:0.2%。

分析認為,橡膠塑料中的揮發分主要是水分、低分子有機物質等綜合物質。從表1還可以看出,極性大的材料揮發性要大于極性小的材料。原因是因為極性大的材料對水分及低分子有機物結合力強,基體內殘留多的緣故。如氯丁橡膠和NBR的揮發性要大于EPDM、天然橡膠(NR)和SBR的。

乳液聚合的比溶液聚合的揮發性要大。如EPDM、POE的要遠小于NBR小于SBR。EPDM、POE目前多采用烷烴(正已烷)做溶劑通過溶液聚合或氣相聚合的工藝生產,而NBR、SBR是乳液聚合法生產[3]。溶液聚合采用比水更低沸點的有機溶劑,材料干燥后殘留比較少。而天然橡膠、SBR生產過程中接觸水,水的沸點相對有機溶劑較高,揮發性小,因而揮發分大。

EPDM是乙烯、丙烯以及非共軛二烯烴的三元共聚物,并引入第三單體,有其優越的耐氧化、抗臭氧和抗侵蝕能力、抗沖擊彈性,由于EPDM屬于聚烯烴族,所以具有極好的硫化特性,在所有橡膠中,EPDM的密度是最小的,使其能吸收大量填料,EPDM4770R硬度高,力學性能好,經硫化后產品表面結皮性好,耐劃痕,揮發分低,考慮到橡膠地板的加工性、耐老化性、阻燃性能,EPDM4770R做主體材料為宜。

2.2 阻燃劑對揮發性的影響

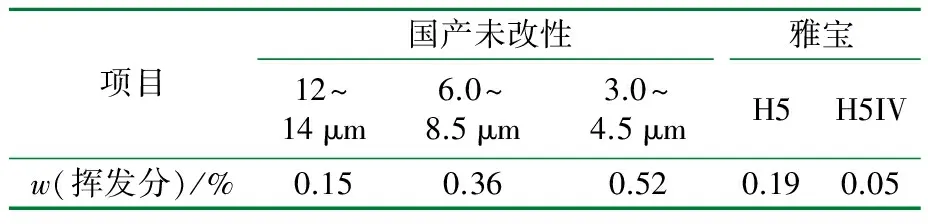

阻燃劑氫氧化鎂,具有抑煙、無毒、低成本高填充的優勢,廣泛應用于無鹵阻燃劑[4-5]。由于金屬氫氧化物有羥基,容易吸附水,因而揮發物含量較大。

從表2可以看出,改性的比未改性的揮發性小;粒徑越大,揮發分越小;如雅寶H5IV是一種高純度的氫氧化鎂,經過氨基硅烷表面處理后,粒徑為1~3 μm,其揮發性小于裸粉H5,分析認為,硅烷偶聯劑包覆在氫氧化物表面,減少了水分子與金屬氫氧化物接觸的幾率,顯著降低了氫氧化物中水分的固含量,能降低揮發物含量。

表2 粒徑和表面處理對金屬氫氧化物的揮發分的影響

2.3 填充補強劑對揮發性的影響

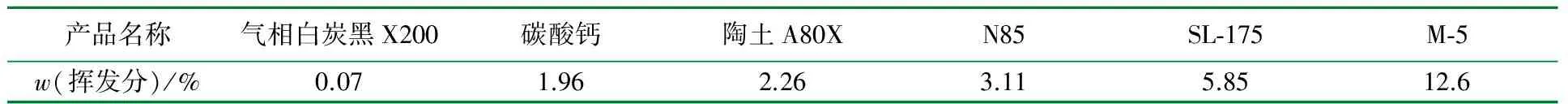

各種填充補強劑對揮發性的影響如表3所示。

表3 填充補強劑對揮發分的影響

從表3可以看出,幾種填充補強劑揮發性由大到小依次為:氣相法白炭黑M-5、沉淀法白炭黑SL-175、N85、陶土A80X、碳酸鈣和氣相白炭黑X200。

與氫氧化鎂阻燃劑一樣,填充補強劑的揮發主要是水分子引起的。白炭黑和陶土表面含有羥基,容易吸附水分子,而且粒子越細,比表面積越大,吸附的越多,揮發性越大。

氣相法白炭黑X200由于進行了硅烷表面處理,因此含水率很少,綜合考慮選X200做補強劑為宜。

2.4 交聯體系對揮發性的影響

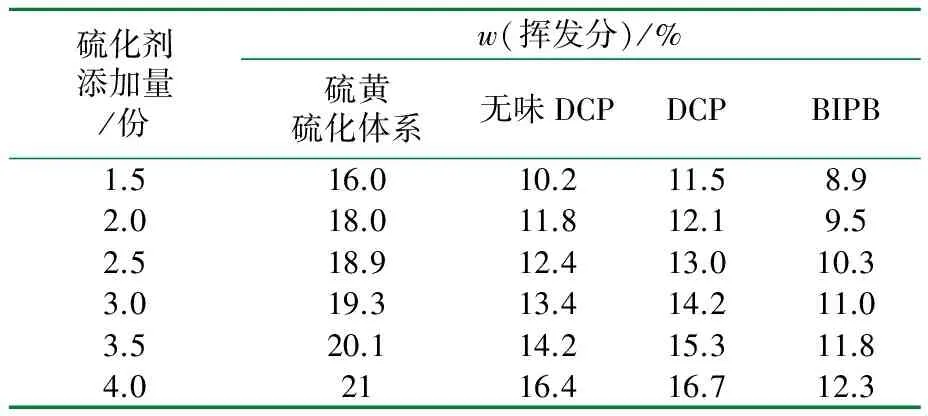

不同硫化體系及用量對揮發性的影響如表4所示。

表4 不同硫化劑及用量對揮發性的影響1)

1) 基礎配方(phr):EPDM 70,POE 20,EVA 10,氧化鋅 5,硬脂酸 1,防老劑1,氫氧化鎂 100,氫氧化鋁 70,白炭黑 20,聚乙二醇 1,交聯劑 變量。

從表4可以看出,四種硫化體系,揮發性從大到小依次為硫黃硫化體系、DCP硫化體系、無味DCP硫化體系、BIPB硫化體系。

由于硫化體系的不同以及交聯反應后產生的小分子物質的不同,因此硫化體系對揮發分大小有一定的影響。

硫黃硫化體系由于反應過程中硫的殘存,多種促進劑形成小分子,揮發性最大。

硫化體系中用量越大,其揮發性越大。因為本身揮發及殘留物都隨之增多,所以隨著用量增大,逐漸增大。

有機過氧化物的交聯機理可分成三個連續反應:加熱反應→歧化反應→裂解反應[6]。

加熱反應中的過氧鍵受熱發生均裂解反應而生成烷氧自由基,這個階段是整個反應中相對較慢的一個過程,生成的烷氧自由基從聚合物鏈上奪取氫原子,生成穩定的過氧化物分解產物和聚合物自由基,然后兩個自由基之間結合形成碳-碳交聯鍵。

DCP主要的生成產物是甲烷、苯乙酮和二甲基芐醇,BIPB主要的生成產物是甲烷、丙酮、二酮和二醇。

生成產物中主要存在的是甲烷,因為BIPB熱分解產生叔丁氧自由基繼續斷裂甲基的分解反應,比DCP分解產生的異丙苯氧自由基的脫甲基反應進行得少,DCP產物中還有苯乙酮,苯乙酮是一種具有強刺激氣體的難揮發高沸點液體,常壓下沸點為202 ℃,因此造成刺鼻的氣味且難以揮發,長久的存留在產品中,而BIPB交聯后分解產物是易揮發或無味的固體化合物,揮發性小,所以在地板布中宜采用BIPB硫化。

2.5 工藝對揮發性的影響

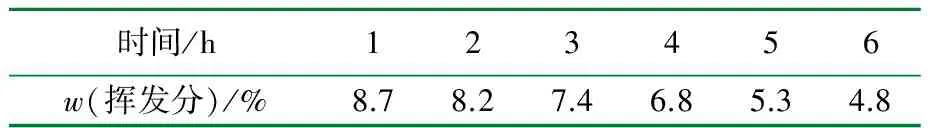

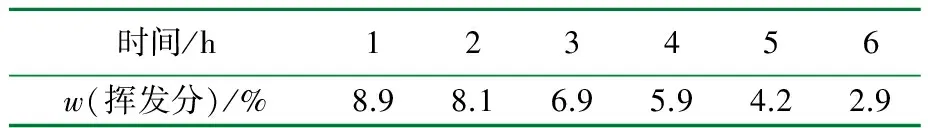

為了進一步降低揮發分,對混煉膠及硫化后成品進行100 ℃烘干處理。研究了烘干時間對揮發分大小的影響。

從表5和表6可以看出,對硫化膠進行二次硫化,揮發性降低效果比混煉烘烤略好。

表5 混煉膠烘烤時間對揮發分的影響

表6 成品烘烤時間對揮發分的影響

從以上兩種烘烤的方式來看,基本都能夠達到降低揮發分的目的,但是從操作方面考慮還是烘烤混煉膠比較合適,因為一旦做成成品后都是以卷材的形式存儲,鋪開烘烤占地面積過大,如果操作不當容易把產品表面劃傷;成卷烘烤很難達到烘烤均勻,而且卷材的外圈和內圈也會因為受熱不同造成產品顏色的變化,產生色差。二次處理時間為3 h較為適宜,既能滿足揮發分的要求,又能適當的節約能源。

3 結 論

(1) 不同橡膠塑料的揮發性不同。極性越大,揮發性越大,溶液聚合要高于乳液聚合。地板布的基材選EPDM 4770R為宜。

(2) 對金屬氫氧化物的硅烷表面處理可以顯著降低揮發分含量,氫氧化鎂阻燃劑選H5IV 為宜。

(3) 氣相白炭黑X200的揮發性顯著小于普通沉淀法白炭黑、輕鈣及陶土。

(4) 相比硫黃硫化體系、DCP和BIPB,交聯體系應選擇BIPB交聯體系可以獲得較低的揮發性。

(5) 對混煉膠進行100 ℃、3 h烘烤,可以進一步降低揮發性。

參 考 文 獻:

[1] 王子生.彈性橡膠地板的研制[J].橡塑資源利用,2010,9(6):6-10.

[2] 邱建華,吳彩斌.揮發性有機物(VOC)對室內環境的影響研究[J].閩西職業技術學院學報,2009,11(1):124-130.

[3] 劉宇.乳液聚合方法研究進展[J].化學工程師,2010(8):38-42.

[4] 陳蓉蓉,鄭玉斌,范正林,等.氫氧化鎂阻燃劑的應用與研究進展[J].塑料工業,2006,34(增刊):37-40.

[5] 李少康.無機鎂鋁阻燃劑及其應用發展趨勢淺析[J].無機鹽工業,2003,35(3):11-19.

[6] 譚永生,崔敏華.DCP和BIPB的熱分解及交聯機理[J].高橋石化,2008,23(3):14-18.