應用紗線序列圖像的電子織物構建

李忠健, 潘如如, 高衛東

(江南大學 紡織服裝學院, 江蘇 無錫 214122)

應用紗線序列圖像的電子織物構建

李忠健, 潘如如, 高衛東

(江南大學 紡織服裝學院, 江蘇 無錫 214122)

為檢測紗線條干均勻性對織物外觀的影響,在紗線條干圖像測量的基礎上,提出了一種基于紗線序列圖像的電子織物的構建方法。通過建立織物組織變化模型和光照模型,將紗線直徑數據與基元組織點外觀灰度紋理分布相結合,構建電子織物外觀數學模型。通過將采集的紗線序列圖像進行圖像分割和形態學運算等處理,獲取紗線直徑數據,代入構建的織物外觀數學模型中,實現基于紗線序列圖像的電子織物的模擬并且相關參數可調。通過選擇合理的織物結構參數,提出的電子織物模型能夠真實地反映紗線條干均勻性對織物外觀的影響,準確預測布面效果。

電子織物; 紗線序列圖像; 條干均勻性; 圖像處理; 數學模型

Abstract In order to detect the influence of yarn evenness on the fabric appearance, a new method was proposed for constructing digital woven fabric (DWF) using sequence yarn images. The yarn diameter data was combined with the gray texture distribution of elementary interlacing points based on the woven structure model and the curve model of light intensity. And then the mathematical model of digital woven fabric was constructed. In the experiment, the diameter data of yarn, which was obtained by processing the yarn sequence images based on image segmentation and morphology operation, was applied to the mathematical model for constructing digital woven fabric. Different digital woven fabric images were discussed by changing the relevant parameters. The proposed mathematical model can really reflect the influence of yarn evenness on the fabric appearance and accurately predict the surface effect by selecting reasonable parameters.

Keywords digital woven fabric; sequence yarn image; yarn evenness; image processing; mathematical model

紗線條干均勻度是衡量紗線質量的重要指標,決定了紡織品的外觀和內在質量[1]。目前,評價紗線條干均勻度常用的方法是電容法,但其檢測的是紗線中纖維的含量,不能直接反映紗線的外觀均勻性。紗線條干CV值對織物外觀的影響目前只能通過試織來實現,過程繁瑣,效率低下[2]。織物的布面效果很大程度上是由紗線外觀決定的,而紗線的直徑能夠更為形象的表征紗線的外觀,因此,基于紗線條干圖像測量數據構建的電子織物能夠更為真實的預測織物的布面效果。采用電子織物代替傳統的試織過程,提前預測織物外觀效應和布面狀況,可以有效提高紡織企業的產品設計效率,降低設計成本,提高企業效益和快速反應能力[3]。

目前,有關織物外觀仿真的研究主要分為三維仿真和二維仿真。三維仿真主要是通過建立相關的數學模型來進行織物的仿真[4-6],但其顯示的主要是織物的幾何屬性和空間結構,并非紗線的條干狀況,并且大多都沒有考慮光照因素對布面視覺效果的影響。二維仿真主要是利用計算機技術在平面模擬織物的外觀,可以直觀地反映織物的外觀效果,更為便捷地用于檢測紗線條干CV值對布面外觀的影響。在織物的二維仿真研究中[7-10],構建的織物模型里織物結構參數可調性差,且現有模型并未考慮織物的紋理和光照,不利于企業預測織物的布面效果。

通過獲取紗線序列圖像并進行預處理,得到紗線直徑數據并儲存,根據織物外觀數學模型,采用逐點填充的方式構建電子織物,具有廣泛適用性。構建的電子織物能較好的反映紗線條干均勻度在織物外觀的情況,預測織物布面狀態,對于縮短產品設計周期,提高產品設計質量具有重要意義。

1 實驗部分

1.1 實驗儀器與材料

MOTIC SMZ-140視頻顯微鏡,步進電動機,5-S800型烏斯特儀等。

線密度分別為27.79 tex(1#)和14.59 tex(2#)的環錠紡純棉紗,江蘇悅達紡織集團有限公司生產。

1.2 序列圖像獲取以及處理

紗線序列圖像獲取系統如圖1所示,用來獲取連續無間斷的紗線圖像。系統由以下4部分組成:1)紗線傳動裝置,該部分紗線被勻速帶動并通過視頻顯微鏡;2)圖像采集模塊,用于連續采集紗線圖像;3)速度控制模塊,該部分利用單片機產生驅動步進電動機的脈沖信號,控制步進電動機轉動,步進電動機將電脈沖信號轉變為角位移,帶動輸出羅拉轉動,輸出羅拉帶動紗線勻速傳輸,調節脈沖發射頻率即可改變紗線運動速度;4)軟件系統模塊,用于將采集的序列圖像處理并儲存數據。連續采集1 000幅紗線序列圖像,圖像分辨率采用640像素×160像素,序列圖像之間有5個像素點重合,經圖像分割和形態學運算對序列圖像進行處理,得到紗線條干圖像,然后利用掃描算法[11]提取出紗線直徑信息,635 000個直徑數據(像素值)將會從1 000幅序列條干圖像中被提取出來,并將直徑信息存儲在矩陣D中。在對序列圖像進行預處理時,首先采用Ostu(大津閾值)對獲得的紗線灰度圖像(見圖2(a))進行閾值處理,得到二值圖像(圖2(b));然后對獲得的二值圖像進行形態學開運算處理,得到圖2(c),預處理流程如圖2所示。

1.3 直徑數據分析

通過上述預處理流程,利用掃描算法獲得1#紗線的單張圖像紗線直徑分布曲線和全部圖像直徑分布圖如圖3所示。該曲線非常清楚地反映了紗線直徑的分布以及紗線條干均勻性的情況。

分別利用Uster Tester 5-S800和上述預處理方法得到2種紗線直徑和CV值的測量結果,如表1所示。

表1 2種測試方法結果比較

從表1可以看出,2種測試方法得到的紗線平均直徑相差不多,但CV值卻相差較大,這是由于采用的測試間距不同所致。Uster Tester 5-S800采用的是8 mm的測試間距,而預處理方法采用的則是19.05 μm(也就是1個像素點)的測試間距,因此,在一定程度上,預處理方法會更準確,更能真實地反映紗線條干狀況。

2 電子織物模型

2.1 織物組織變化模型

織物組織矩陣中一般采用“0”代表緯組織點,“1”代表經組織點,故可采用布爾矩陣進行表示[12]。記1個組織循環布爾矩陣為F(Rw×Rj),其中Rw、Rj分別為組織循環的緯紗數和經紗數,多個組織循環的布爾矩陣V(H1×L1)可通過下式獲得。

(1)

(2)

(3)

式中:iRw為i與Rw相除的余數,jRj為j與Rj相除的余數;t1、t2為整數常數。利用上述組織模型,控制矩陣V(i,j)便可改變織物組織的沉浮規律,從而改變織物的組織類型。

2.2 光照模型

物體表面任意點所發散光線的強度均可利用Lambert漫反射余弦定理[13]來表示:

(4)

式中:Id為反射光強度,Il為來自光源的入射光強度,kd為表面漫反射率,0 ≤kd≤ 1,θ為入射光方向與表面法向之間的夾角。

紗線受自身重力及相互擠壓的影響會產生變形,因此其在織物中截面并不是圓形。假設紗線在織物中截面呈橢圓形,光源在紗線上方垂直照射。則紗線在平面中的投影可認為是紗線的表觀,根據式(4),紗線外觀表面上任意一點的光照反射強度計算公式為

(5)

式中:G1(x,y)為光照強度函數;C為常數(C=Il×kd)。

為了便于在模擬織物時與光照模型的結合,將式(5)函數變量范圍調至[0,π],紗線光照強度曲線變為

(6)

假設紗線某一處的直徑(像素值)為d,W(i, j)表示要模擬的基元組織點圖像矩陣,i、j為橫縱坐標點;xi、xj分別為模擬的經組織點的行、緯組織點的列,則將紗線基元組織點賦予亮度的光照模型函數為

(7)

式中:d1、d2為整數,d1=d/2且d1+d2=d;當x=i時,y= xi,此時為緯組織點光照模型,當x=j時,y= xj,此時為經組織點光照模型。

2.3 基元組織點的模擬

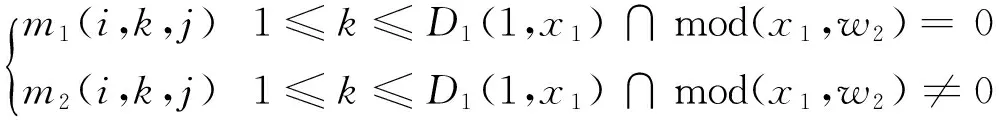

在模擬組織點時,需分別確定經組織點高度(豎直方向)和緯組織點寬度(水平方向),它們代表模擬基元組織所需的直徑數據長度。在組織點的模擬中,所需的直徑數據長度為可調參數,用于織物經緯密度的調整。記緯組織點寬度為w1,高度為h1;經組織點寬度為w2,高度為h2;D1、D2為整數矩陣D1=D/2,D2=D-D1(D為從紗線圖像中提取的直徑信息矩陣);根據式(7)可得到緯組織點的具體模擬公式:

(8)

式中:i∈[h1/2-D1(1,v), h1/2+D2(1,v)],v∈[(i-1)×w1+1,i×w1],j∈[1, w1]。W1(i,j)為要模擬的緯基元組織點上紋理分布的模型函數,i、j為基元上的像素點橫縱坐標,D1(1,v)和D2(1,v)為矩陣D1和D2中的第v個直徑數據值,X 和T是用來改變基元組織點灰度分布的可調變量。

利用相同原理可得到經組織點模擬公式,用上述公式模擬的緯、經基元組織點如圖4所示。其中,直徑數據來自1#紗線,公式中具體參數設置為: X=0.5,T=π/3,w1=60, h1=30,w2=30,h2=60,C=180(默認值)。

2.4 電子織物構建

在構建電子織物時,當1個組織循環矩陣F(Rw×Rj)、多個組織循環的布爾矩陣V(H1×L1)、緯組織點寬度w1,高度h1、經組織點寬度w2,高度h2確定之后,可根據以下公式計算要模擬的多個組織循環的織物圖像矩陣M的尺寸大小,記為H2×L2,則有:

(9)

L2=L1×w1

(10)

根據所確定的各種數值,采用逐點填充亮度值的方法對織物外觀進行仿真,具體算法如下:

1)初始基線l的確定,防止直徑數值超出矩陣M的尺寸,該矩陣通過下式被賦值:

(11)

2)在矩陣M中構建緯組織點,分為上半部分和下半部分的構建,上半部分構建公式的描述如下。

令:

f1(i,j)=w2×(j-1+L1×(i-1))+1

(12)

f2(i,j)=w2×(j+L1×(i-1))

(13)

若f1(i, j) ≤ x1≤ f2(i, j) 則:

(14)

式中:w2(i, j) 是在矩陣M中構建緯組織點上半部分紋理的具體函數,k, x1為變量;w2(i, j), m1(i, k, j) 和 m2(i, k, j)通過下列公式得到:

(15)

(16)

m2(i,k,j)=

L1×(i-1))×w2+Mod(x1,w2))

(17)

在緯組織點下半部分構建時,只需適當改變式(14)~(17)中的個別變量位置、符號即可。

3)利用第2步的構建原理,在矩陣M中構建經組織點。

4)判斷是否V(i,j)=0,若是,執行第2步;若否,執行第3步;算法結束。

通過上述算法模擬的平紋電子織物見圖5。其中,紗線采用1#紗,參數設置為:H1=L1=32,w1=40,h1=20,w2=20,h2=40,其他參數為默認值。

3 實驗結果與分析

3.1 效果分析

從圖5所示的平紋電子織物模擬圖可以清楚地看出紗線條干在織物中的變化情況,特別是在紗線較粗或較細的地方尤為明顯。為檢測紗線條干均勻性對織物外觀的影響,依據圖5中紗線在織物中的變化情況,將織物紗線的條干波動進行了檢測。圖6示出織物中第1根和第2根緯紗直徑波動圖。圖中,虛線表示紗線平均直徑,實線表示織物中緯紗直徑波動線。

從圖6可以看出,織物中2根緯紗直徑在平均直徑上下波動,偏差較大的值較少。通過對織物所有紗線檢測可得到該組紗線條干比較均勻,無直徑突變值的出現,對織物外觀效果影響較小。

3.2 參數調整

3.2.1 紗線支數對電子織物外觀的影響

紗線支數變化時,也就是紗線直徑矩陣D變化,可通過更改矩陣D來得到不同紗線支數電子織物外觀圖。圖7為利用2#紗線模擬的平紋電子織物,其他參數設置與1#紗線相同。

比較圖7與圖5可以看出, 相對于1#紗線,2#紗線構造的織物外觀圖織物表面較不均勻,較細、較粗的紗線多,粗細變化明顯,因而織物表面均勻性較差。這是由于2#紗線的條干CV值比1#紗線大,織造時,2#紗線織物的外觀效果不如1#紗線。

3.2.2 經緯密度對電子織物外觀的影響

通過改變參數h1、w2的設置來改變織物的經緯密度。圖8示出采用不同經緯密度模擬的平紋電子織物外觀圖,紗線采用1#紗,其他設置不變。

3.2.3 織物組織的影響

通過改變織物組織變化模型中的矩陣F即可獲得不同織物類型的電子織物。圖9示出不同織物類型構建圖。

4 結 語

以紗線序列圖像獲取系統為基礎,通過采集、處理紗線圖像,獲得清晰、無噪點的紗線條干圖像,利用掃描算法提取紗線像素級直徑數據并代入構建的織物組織數學模型,完成基于紗線序列圖像的電子織物的構建,模型參數可調節,符合紗線織造的真實情況。所構建的電子織物模型能夠真實地反映紗線條干均勻性對織物外觀的影響,準確預測布面效果。

紗線序列圖像獲取系統為獨立設計的用于檢測紗線條干均勻性和智能顯示的系統,本文構建的電子織物為智能顯示功能的一部分。在進一步開發的基礎上,系統將會越來越完善,逐漸實現圖像式紗線條干儀的研究。

[1] CARVALHO V, MONTEIRO J L, SOARES F O. Yarn evenness parameters evaluation: a new approach [J]. Textile Research Journal, 2008(78):119-120.

[2] 祝雙武, 韓惠民.基于紗線設計的織物外觀仿真方法的研究[J].計算機應用, 2008(1):26-27. ZHU Shuangwu, HAN Huimin. Study of fabric simulation based on yarn design[J]. Journal of Computer Applications, 2008(1): 26-27.

[3] 谷大鵬, 楊育林, 范兵利, 等. 平紋機織物空間參數化模型及仿真[J].紡織學報, 2012, 33(10):37-38. GU Dapeng, YANG Yulin, FAN Bingli, et al. Space parametric model and simulation of plain woven fabrics[J]. Journal of Textile Research, 2012, 33(10): 37-38.

[4] TURAN R B, G BASER. Three-dimensional computer simulation of 2/2 twill woven fabric by using

B-splines [J]. The Journal of The Textile Institute, 2010, 101(10): 870-881.

[5] CHEN Xiaogang. Mathematical modelling of 3D woven fabrics for CAD/CAM software [J]. Textile Research Journal, 2011, 81(1):42-50.

[6] DASH B P, BEHERA B K, RAJESH Mishra, et al. Modeling of internal geometry of 3D woven fabrics by computation method [J]. The Journal of The Textile Institute, 2013, 104(3):312-321.

[7] ?ZDEMIR H, BASER G. Computer simulation of woven fabric appearances based on digital video camera recordings of moving yarns [J]. Textile Research Journal, 2008, 78(2): 152-153.

[8] ?ZDEMIR H, BASER G. Computer simulation of plain woven fabric appearance from yarn photographs [J]. The Journal of The Textile Institute, 2009, 100(3):282-292.

[9] MOUSSA A, DUPONT D, STEEN D, et al. Structure analysis and surface simulation of woven fabrics using fast Fourier transform techniques [J]. The Journal of The Textile Institute, 2010, 101(6):556-570.

[10] OZKAYA Y A, ACAR M, JACKSON M R. Hair density distribution profile to evaluate yarn hairiness and its application to fabric simulations [J].The Journal of The Textile Institute, 2007, 98(6):483-490.

[11] 遲開龍, 潘如如, 劉基宏, 等. 基于數字圖像處理的紗線條干均勻度檢測初探[J].紡織學報, 2012, 33(12):22-23. CHI Kailong,PAN Ruru,LIU Jihong,et al. Primary discussion on detection of yarn evenness based on digital image processing [J]. Journal of Textile Research, 2012, 33(12):22-23.

[12] CHEN X, KNOX R T, MCKENNA D F, et al. Automatic generation of weaves for the CAM of 2D and 3D woven textile structures [J]. The Journal of The Textile Institute, 1996, 87 (2):357-358.

[13] SENGUPTA M. Mine Environmental Engineering [M].[S.l.]. CRC Press, 1989.

Automatic construction of digital woven fabric using sequence yarn images

LI Zhongjian, PAN Ruru, GAO Weidong

(CollegeofTextilesandClothing,JiangnanUniversity,Wuxi,Jiangsu214122,China)

10.13475/j.fzxb.20141008106

2014-10-30

2015-04-13

教育部博士點基金項目(20120093130001);國家博士后基金項目(2013M541602);江蘇省博士后基金項目(1301075C);2014江蘇省研究生創新計劃(KYLX_1132)

李忠健(1989—),男,博士生。主要從事基于圖像處理的紗線條干的研究。高衛東,通信作者,E-mail: gaowd3@163.com。

TS 101.9

A