多品種共線柔性卡車焊接生產線典型機構設計

牛正風 洪愷 王燦紅 邢治昆 薛夢玲

(安徽華菱汽車有限公司,安徽 馬鞍山 243061)

【摘 要】隨著客戶需求及市場劃分的不斷細化,針對不同的客戶群體,需要開發不同承載噸位及尺寸大小的車身結構。焊裝生產線需要適用不同車型的生產要求,白車身焊裝生產系統相比于涂裝和總裝生產系統來說,其剛性更強,適應多車型混線生產的難度大,因此如何使開發的焊接生產線滿足不同產品的共線生產需求的柔性解決方案成為國內外汽車制造業重點研究的課題。在焊裝生產系統中,對車型變化較為敏感的夾具、抓手等工裝設備的合理設計十分重要,一些典型的、比較成熟的夾具結構方式,既滿足了生產線的以上技術要求,也為生產線的穩定生產提供了保證。

【關鍵詞】柔性焊裝線;共線技術;典型機構

【中圖分類號】U468.2 【文獻標識碼】A 【文章編號】1674-0688(2016)07-0045-03

0 前言

隨著客戶需求及市場劃分的不斷細化,針對不同的客戶群體,需要開發不同承載噸位及尺寸大小的車身結構,如長途物流運輸車、中短途的物流運輸車、消防車、工程車等。這些車型對白車身的結構尺寸要求是不一樣的,如何使開發的焊接生產線滿足不同產品的共線生產需求及減少投資,是焊裝生產線設計人員需要認真考慮的問題。對于卡車而言,通常一個平臺系列的駕駛室會在寬度方向上分為寬體與窄體2種寬度,長度方向上會分單排、排半、雙排或者分為單排短車、短臥鋪小排半、標準型寬臥鋪排半3種狀態,高度方向一般也會分為高頂、中頂、平頂3種狀態。目前,設計焊接生產線時,夾具設計都會采用柔性共線生產,以滿足不同車型的需求。本文針對柔性焊接生產線在分裝夾具、焊接總拼線的共線設計方式進行了探討。

1 分裝夾具設計

針對長度或寬度方向上的變化,分裝夾具一般通過滑移機構進行切換實現不同狀態。2種狀態一般通過氣缸的兩行程狀態來實現,氣缸的2個狀態分別對應2種尺寸的車型。3種狀態的切換通過增加一種活動限位擋塊實現,分別采用不同的氣路控制。

2 焊接總拼線設計

焊接總拼線分為地板線與主焊接線2個部分,地板線有6個工位,主焊接線有9個工位,主線與地板線之間設置了1個旋轉工位。地板線1~4工位為地板的上件與焊接工位,5工位為前/后圍的上線焊接工位;主線依次完成左/右側圍骨架總成、頂蓋總成、側圍外板總成的焊接。設計生產線時,需要考慮地板定位系統、總拼合圍夾具結構等共線生產問題。

2.1 地板定位系統的設計

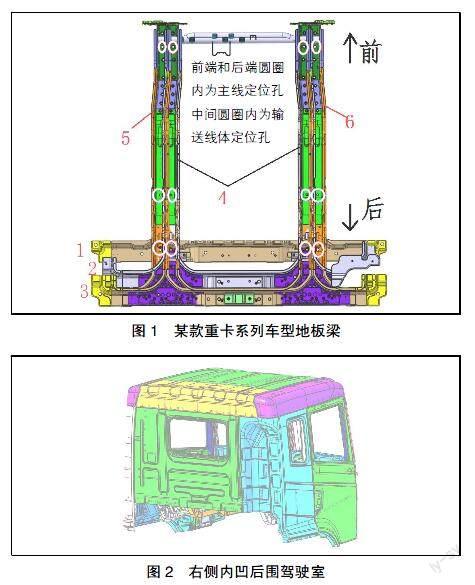

對生產線影響最大的是寬度與長度方向變化的地板定位系統共線問題。圖1為某款重型卡車的系列車型的地板梁結構圖。產品在寬度方向上分為2種寬度尺寸,長度分為3種長度尺寸。頂蓋分為高、中、低3種狀態。工藝開發時,要求柔性共線生產。工藝設計時,考慮板件的定位系統,應盡量采用固定的定位方式,這樣對產品的制造精度有利,過多的滑動等移動方式勢必對車身的制造精度不利。對某些特殊的結構,必須進行滑移等切換的,要盡量減少滑移切換的次數,且切換必須控制在整數尺寸。結合本次設計,從圖1所示的產品結構中看,前端和后端圓圈中的孔為夾具線設計的主定位孔,中間圓圈中的孔為輸送線體的產品定位孔。針對不同的車型,每種車型需要設置4個定位孔。從圖1可以看到梁4(2根)為窄體狀態,梁5、梁6為寬體狀態。件1為單排短車狀態,件2為短臥鋪小排半狀態,件3為標準型寬臥鋪排半狀態。

針對長短車型的定位孔設計,選取了X向絕對坐標相同,所有車型共用。寬度方向Y向由于縱梁的位置不同,不能設計絕對位置統一的定位系統。結合產品結構實際,對縱梁前部的定位銷設計了固定不動的定位銷,寬車用外側2個定位銷;窄車用內側2個定位銷;寬、窄車的梁都不會與夾具定位銷干涉。后部的定位銷采用了滑移式設計,寬車生產時,定位銷滑移到外側狀態,窄車生產時,滑移到內側狀態,避免了定位銷與后橫梁工件的干涉。

2.2 3種長度狀態的夾具結構設計

根據產品的結構形式,需要夾具在3種位置狀態切換的合圍工位有后圍總成、左側圍骨架總成、左側圍外板總成、頂蓋總成工位,其切換方式與分裝夾具設計思路相同,通過氣缸及活動限位塊組合實現車型切換。只是對設備結構的合理性及穩定性相比分裝夾具提出了更高的要求。

2.3 4種長度狀態的夾具結構設計

結合產品具體數模結構,車身長度方向上有長、中、短3種狀態的車型,同時右側圍后側與后圍搭接處分帶內凹造型與不帶內凹造型。圖2為右側含內凹造型的車型。這樣,右側夾具需要設計4種共線的位置狀態。既要實現共線切換的要求,又要保證設備的穩定運行,同時由于夾具空間限制,這樣就使夾具的設計難度大大提高了。

涉及4種狀態的夾具工位有右側圍骨架總成、右側圍外板總成。同時,由于外板與骨架的具體結構不同及夾具位置空間尺寸的限制,所以側圍骨架總成與側圍外板總成的工位夾具又分為2種結構方式設計。

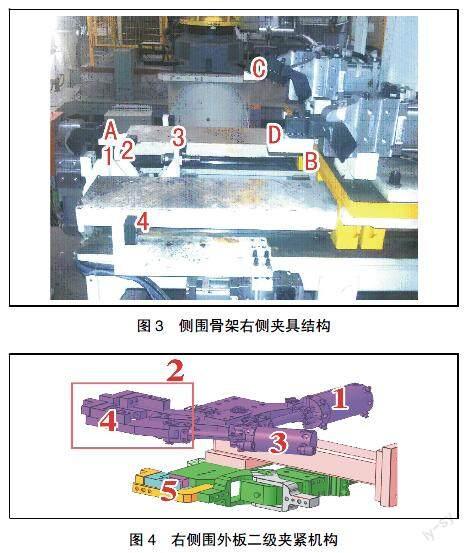

右側圍骨架右側夾具的設計主要采用了固定限位塊與活動限位塊巧妙結合的設計理念,即保證了4種長度車型生產的功能需求,也避免了各種機構的相互干涉問題(如圖3所示)。圖3中的1、3、4為固定限位塊、2為活動翻轉限位塊(由氣缸機構A實現翻轉),4種限位塊各實現1種長度車型的夾具位置狀態要求。與之對應的B、C、D 3個到位支撐板與1、2、3、4的4個限位組合使用,滿足夾具4種狀態的定位要求。為了保證各種機構互不干涉,C、D 2個到位支撐板由翻轉氣缸實現閉合與打開。各個運動部件的閉合與打開由PLC程序控制。

右側圍外板總成合圍夾具在設計時由于受夾具結構空間的限制,不能采用與右側圍骨架相同的機構。設計右側圍時,采用了與左側圍骨架總成相同結構的設計,第4種位置狀態通過二級夾緊機構來實現。圖4為二級夾緊機構的設計示意圖。

如圖4所示,平后圍車型生產時,通過氣缸1使單元2整體打開,避免單元2與車體干涉,夾緊單元5對車體進行夾緊。后圍右側內凹造型的車型生產時,單元2通過氣缸1先閉合到位,工件到位后,夾緊單元4通過氣缸3的作用閉合夾緊工件。同時,由于右側有內凹造型,所以夾緊單元5并不會與車體發生干涉。

3 輸送系統的設計

由于本條焊接生產線的輸送系統為往復式擺桿結構,要求輸送小車體為通用結構。設計時主要考慮了2個方面的要求,一是滿足所有車型的共用需求,二是避免與工裝夾具的干涉問題。定位銷采用了2組定位銷滿足寬體與窄體車型的,支撐面采用整體式結構,滿足不同車型需求。同時,為了避免車體與夾具發生干涉,采用了氣缸翻轉機構。駕駛室焊接完畢后,氣缸帶動輸送小車體支撐定位等機構升起,輸送小車處于工作狀態,與輸送線體一起搬運駕駛室。駕駛室輸送到位后,輸送小車與駕駛室脫離。氣缸帶動輸送小車工件支撐定位等機構翻轉水平,與輸送線體一起返回,避負夾具干涉機構。

4 其他典型機構

在整車制造領域中,對于車身焊接夾具來說,大部分夾具都是采用固定結構方式。在特殊情況下,需要根據工件結構及夾具結構特點,例如有的夾具需要旋轉或翻轉來滿足不同部位的焊點要求。

4.1 夾具的旋轉機構設計

旋轉機構的設計主要滿足2點要求:一是滿足旋轉的要求,夾具可以旋轉到焊接舒適的位置;二是旋轉到位后,夾具相對靜止,滿足焊接要求,避免夾具到位后隨意轉動而影響焊接質量。主要的旋轉機構有如下2種。

(1)夾具的固定部分與旋轉部分通過軸承連接,在夾具BASE下表面增加了一塊圓形平板,并在平板的四周均布地開4個或更多的孔槽。在夾具支承座安裝角踏板,腳踏板上部安裝與孔槽配套的定位銷。需要旋轉時,人工踩下腳踏板實現夾具旋轉。到達焊接位置時,松開腳踏板。腳踏板定位銷將夾具固定,實現需要焊接的位置。同時,為了使夾具在旋轉過程中保持穩定,在夾具地板支撐座上表面增加了支承滾輪用于支撐。此結構既滿足了旋轉的要求,也保證了焊接時的穩定性,不足之處是最終停止位置狀態較少,不能實現任意位置的停止,且人必須在腳踏板位置才能控制夾具的移動或停止。

(2)為了彌補旋轉夾具不能實現夾具在任意位置停止焊接的功能,對其結構進行了優化。取消了腳踏板機構,增加旋轉摩擦機構,通過調節壓縮彈簧的工作長度來實現聚氨酯摩擦塊與旋轉機構之間的摩擦力變大或變小,既滿足了夾具旋轉與任意角度停止的要求,又能使夾具不易在小力的情況下轉動,保證了夾具焊接位置的穩定。本結構在使用過程中也發現了一個問題,由于取消了第一種夾具的支撐滾輪及穩定機構,夾具旋轉過程中存在晃動現象,且對夾具的旋轉機構的使用壽命存在不利影響,在以后的結構設計中需要繼續完善。

4.2 夾具的翻轉機構

在焊接生產線中,為了滿足特定位置焊接或合圍定位的要求,夾具的翻轉機構在焊接生產線中的應用十分普遍。以下結構在卡車焊接夾具中廣泛使用。

4.2.1 特定角度位置要求的夾具

有些工件的結構狀態復雜或者上線特定位置需要,夾具需要在特定位置作為焊接的工作位置。本條生產線前圍總成工位為焊接與上件一體工位。焊接完成后,夾具翻轉至水平位置,吊具取件調運至上線位置。此處的焊點主要在前圍下部,水平位置時,焊點位置離地面太高,人員無法操作,且焊鉗與工件部分焊點不垂直。通過設計翻轉機構,使焊點暴露在比較容易的焊接位置,滿足了焊接的要求,也滿足了上線的要求。

4.2.2 兩面體夾具

為了節省空間或減少投資,可以設計共BASE雙面夾具。焊接時,把需要焊接的夾具側翻轉到工作位置。常用的情況是寬車與窄車、長車與短車、高頂與平頂等共用夾具情況。開發時經分析高頂與平頂工件差別較大,不能共用一套夾具,因此需要分開設計,但在主線附近沒有空間布置2套夾具。經過討論分析后得出兩面體夾具滿足以上的功能要求的結論。

4.2.3 地板補焊夾具

卡車地板總成工位底部有時為了加強焊接,需要進行CO2保護焊加強,但焊縫位置在工件底部下表面,人員無法對此區域進行焊接。針對這個需求,設計了90°翻轉夾具,工件運送到位后,通過氣缸或電機實現夾具帶動工件的翻轉,翻轉到位后,使焊接位置暴露在人工容易焊接的位置,滿足人工焊接的操作要求。

4.2.4 車身總拼合圍翻轉夾具

卡車車身合圍時,一般需要水平位置上件,在垂直位置合圍焊接。水平行走靠電機驅動齒輪齒條實現,翻轉靠氣缸實現。當然,亦可氣缸驅動水平行走,電機驅動翻轉。水平位置既滿足了焊接與放件的要求,豎直位置滿足了上件定位合圍的要求。

5 小結

卡車焊裝生產線建設向多品種柔性共線生產、大批量機器人參與的自動化、各種監控采集系統參與的智能化等方向發展。隨著計算機技術、網絡技術和傳感技術等通信技術的發展,生產線電控系統已完全具備解決多車型識別的能力。焊裝生產系統中,對車型變化較為敏感的夾具、抓手等工裝設備合理設計十分重要,一些典型的、比較成熟的夾具結構方式,既滿足了生產線的以上技術要求,也為生產線的穩定生產提供了保證,具有一定的行業參考價值。文中存在的不足之處,也請同行批評指正,一同參與卡車焊接生產線的技術提升。

參 考 文 獻

[1]傅莉.柔性化在汽車焊裝生產線的應用[J].科技廣場,2013(10):94-97.

[2]劉慧,張宇.柔性化在轎車焊裝生產線上的應用[J].現代零部件,2012(7):84-87.

[3]曹彥玲.汽車多車型柔性焊裝線研究[D].長沙:湖南大學,2015.

[責任編輯:鐘聲賢]

【作者簡介】牛正風,男,安徽宿州人,碩士,安徽華菱汽車有限公司工程師,從事焊裝工藝規劃及現場工藝管理工作。