乘用車手動變速器換擋平順性開發(fā)研究

李健卓 陸凌云 韋煒

(上汽通用五菱汽車股份有限公司,廣西 柳州 545007)

【摘 要】變速器是汽車傳動系統(tǒng)的重要部件,它直接影響到汽車的動力性、燃油經(jīng)濟性、換擋性能和動力傳遞可靠性,是決定現(xiàn)代汽車品質(zhì)的關(guān)鍵零部件之一。換擋性能是乘用車性能的重要方面,與客戶的駕駛樂趣和產(chǎn)品體驗息息相關(guān)。文章從傳統(tǒng)的機械式手動變速器出發(fā),以同步器結(jié)構(gòu)理論為基礎(chǔ),研究換擋性能中的平順性部分。通過對幾例卡滯失效的實例進行分析優(yōu)化,為換擋系統(tǒng)集成開發(fā)工作提供參考和借鑒。

【關(guān)鍵詞】手動變速器;同步器;換擋平順性;換擋卡滯

【中圖分類號】U463.2 【文獻標(biāo)識碼】A 【文章編號】1674-0688(2016)06-0047-05

0 引言

近年來,隨著人們生活水平的日漸提高,汽車工業(yè)迅猛發(fā)展。2015年,我國汽車市場銷量達到2 459.76萬輛,同比增長4.68%,汽車保有量達到歷史最高的1.72億輛。隨著汽車的普及,各汽車生產(chǎn)企業(yè)的競爭越來越激烈。換擋性能作為整車感知質(zhì)量的重要組成部分,直接影響到客戶的滿意度。因此,各汽車生產(chǎn)企業(yè)越來越重視換擋性能的開發(fā)研究。

1 同步器結(jié)構(gòu)與建模

1.1 鎖環(huán)式慣性同步器結(jié)構(gòu)

鎖環(huán)式慣性同步器依靠摩擦實現(xiàn)同步,因其結(jié)構(gòu)緊湊的特點廣泛地應(yīng)用于轎車及輕型載貨汽車。換擋時,施加在換擋球頭上的換擋力經(jīng)過換擋器、換擋拉鎖及變速器內(nèi)操縱機構(gòu)的傳遞之后作用于同步器齒套。同步器齒套帶動滑塊推動同步環(huán)軸向移動,使同步環(huán)上的內(nèi)錐面與接合齒上的外錐面接觸。同步環(huán)與接合齒存在轉(zhuǎn)速差,摩擦力矩使同步環(huán)旋轉(zhuǎn)并超前接合齒轉(zhuǎn)過一個角度,錯開約半個齒厚。此時,同步器齒套的齒端倒角與同步環(huán)相應(yīng)的齒端倒角正好互相抵觸而不能進入嚙合,即同步開始。由于摩擦力矩的作用,接合齒、空轉(zhuǎn)齒輪的轉(zhuǎn)速逐漸與同步環(huán)、同步器齒套的轉(zhuǎn)速趨于一致。當(dāng)摩擦力矩減小到一定程度后,同步器齒套撥開同步環(huán)與接合齒嚙合,換擋完成。鎖環(huán)式同步器結(jié)構(gòu)如圖1所示。

1.2 同步器力學(xué)模型建立

同步過程中,同步環(huán)在同步器齒套的推動下與接合齒接觸并產(chǎn)生滑動摩擦。受力分析如下:

FN=

整理后,得:

(1)

公式(1)中:Fα為作用在同步器齒套上的換擋力;FN為換擋力垂直于摩擦面的法向分力;FR為錐面摩擦力;α為錐面角度;μs為工作錐面間的摩擦系數(shù);Rs為錐面有效半徑;TS為錐面上摩擦力矩。

同步器力學(xué)模型如圖2所示。

同步過程中,同步器齒套上的倒角與同步環(huán)上的倒角相互接觸,受力分析如下:

(2)

公式(2)中:F為徑向撥環(huán)力;β為鎖止角;Rt為鎖止倒角花鍵有效半徑;μt為鎖止斜面間的滑動摩擦系數(shù);Tt為同步撥環(huán)力矩。

根據(jù)同步器工作原理,同步未完成時撥環(huán)力矩不能大于摩擦力矩,即

TS /Tt≥1(3)

公式(3)被稱為同步器鎖止條件,是同步器功能實現(xiàn)的基礎(chǔ)。

同步器容量定義為作用在同步器齒套上的單位軸向力所產(chǎn)生的同步力矩,是影響變速器動態(tài)換擋性能的重要設(shè)計指標(biāo)。同步器容量越大,相同條件下需要作用于同步器齒套上的力就越小。根據(jù)公式(1)可得出同步器容量:

(4)

2 換擋平順性分析

2.1 換擋性能分析方法

評價人員通過對樣車的試乘試駕,從客戶的角度對換擋性能進行評分并發(fā)現(xiàn)問題。換擋不平順、換擋卡滯,是最常見的換擋性能問題之一,容易引發(fā)客戶抱怨。換擋卡滯的類型繁多,原因復(fù)雜,表現(xiàn)卻極其相似。有時,即使是汽車相關(guān)工程人員也難以通過表象進行辨識。

德國公司GIF開發(fā)的GSA換擋分析系統(tǒng)及英國公司Ricardo開發(fā)的GSQA換擋性能評價系統(tǒng)廣泛應(yīng)用于變速器開發(fā)和換擋性能提升研究。在整車環(huán)境下,通過力與位移傳感器從換擋球頭位置收集客觀數(shù)據(jù),基于MATLAB和換擋原理進行系統(tǒng)分析。通常,分析項目按照整車是否運動分為靜態(tài)換擋性能和動態(tài)換擋性能。靜態(tài)換擋性能通常包括擋位位置、選換擋力、選換擋行程、剛度、間隙;動態(tài)換擋性能包括換擋沖量、換擋二次沖擊、斜掛性能等。李益南工程師以GSQA系統(tǒng)為例,系統(tǒng)地介紹了換擋性能客觀數(shù)據(jù)評價方法[3]。

2.2 換擋沖量過高引發(fā)的換擋卡滯

對變速器輸入端運用動量矩定理得:

(5)

公式(5)中:T0為潤滑油摩擦力矩;T1為旋轉(zhuǎn)副摩擦力矩;Ir為等效轉(zhuǎn)動慣量,通常包括離合器從動盤和變速器主動部分。

摩擦力矩一般較小,忽略摩擦并將公式(1)代入可得:

(6)

一段時間內(nèi),作用在同步器齒套上力的沖量:

(7)

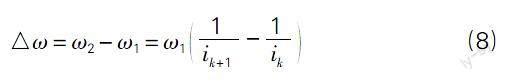

通常,變速器從動部分慣量很大,假設(shè)換擋過程中從動部分轉(zhuǎn)速不變,則:

(8)

公式(8)中:ω1為換擋之前的輸入軸轉(zhuǎn)速;ik,ik分別為第k和k+1擋的變速器傳動比。

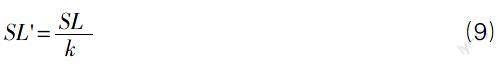

假設(shè)換擋器和變速器的總換擋杠桿比為k,手球上的換擋沖量:

(9)

從同步器理論出發(fā),相同轉(zhuǎn)速下特定的擋位切換,手柄上的換擋沖量SL'是一個與換擋時間無關(guān)的定值。換擋沖量越高,同步過程中的沖擊越明顯,主觀感受就越卡滯。換擋沖量高引發(fā)的卡滯受時間影響較大,某些快速換擋能感受到卡滯的車在正常速度換擋下卡滯感減弱甚至消失。

由公式(7)可知,減小變速器相鄰擋位的級差有利于降低△ω,進而降低換擋沖量。通常,最高擋速和最低擋速比設(shè)計需要滿足最高車速和最大爬坡度的要求,各中間擋位速比須合理設(shè)計銜接,盡量避免級差過大的情況。增大換擋系統(tǒng)杠桿比k能有效降低換擋沖量,但過大的杠桿比可能導(dǎo)致?lián)Q擋行程超標(biāo)。盡可能地將同步器設(shè)置在輸入軸上,因此為它能降低轉(zhuǎn)動慣量Ir,從而降低換擋沖量。

提高同步器容量Ts'往往是降低換擋沖量最常見的考慮方向。減小錐角是提高同步容量的有效手段之一,但錐角過小會引發(fā)同步器自鎖,設(shè)計時首先要計算避免自鎖發(fā)生的最小錐角[4]。為保證同步器不產(chǎn)生自鎖,需要滿足tanα>μs,實際設(shè)計中α往往取到較小值。采用新型碳纖維摩擦材料或是采用表面噴鉬工藝能有效提升摩擦系數(shù)μs,從而提高同步器容量。多錐面式同步器通過增加摩擦錐面數(shù)量來增大同步容量,但軸向尺寸較單錐有所增加,常應(yīng)用于沖量較大的一、二擋。

某車型開發(fā)過程中發(fā)現(xiàn)動態(tài)二擋退一擋卡滯,主觀評估為不可接受。經(jīng)過收集客觀數(shù)據(jù),靜態(tài)進擋力峰值符合15 ~20 N的標(biāo)準(zhǔn),且平滑無異常突變。查看動態(tài)換擋力與位移曲線發(fā)現(xiàn),二擋退一擋動態(tài)換擋力峰值為100 N,比正常水準(zhǔn)偏高;卡滯原因有可能是同步力矩過大,導(dǎo)致?lián)Q擋球頭上的換擋沖量較高(如圖3所示)。

通過GSA系統(tǒng)分析,導(dǎo)出各擋沖量,其中2→1動態(tài)換擋沖量達到20.4 N·s,超出17 N·s的一般設(shè)計要求值。該車型換擋行程達到68 mm,為正常范圍內(nèi)的高值,換擋系統(tǒng)杠桿比不宜再加大。一擋同步器是三錐環(huán)結(jié)構(gòu),受限于變速器中心距,同步器徑向尺寸無法再加大。因此,我們更改了同步環(huán)表面摩擦材料,將傳統(tǒng)的銅環(huán)摩擦面更改為鋼環(huán)貼碳纖維摩擦面,摩擦系數(shù)由0.09提升到0.12。改進后,2→1動態(tài)換擋沖量降低到16.3 N·s,達到設(shè)計要求,主觀評估進擋感覺可以接受。

2.3 二次沖擊過高引發(fā)的換擋卡滯

同步完成后,同步器齒套越過同步環(huán)并與接合齒嚙合。當(dāng)同步器齒套上的齒與接合齒上的齒相碰時,會產(chǎn)生沖擊力。假設(shè)同步過程中力的峰值為FPL,二次沖擊力的峰值為FSPL,一般情況下,當(dāng)二次沖擊比KF=FSPL /FPL大于0.3時可以感受到卡滯,當(dāng)KF大于0.5時可以感受到明顯的卡滯。常用二次沖擊比的平均值KFE≥0.3作為設(shè)計要求。

二次沖擊主觀常評估為“進擋二級感”,沖擊程度和換擋操作有較大關(guān)聯(lián)。換擋越快,同步器齒套上的齒與接合齒上的齒沖擊程度越高;踩離合時間越久,齒套滑行之后相對于接合齒的轉(zhuǎn)速差越大,二次沖擊越明顯。二次沖擊具有隨機性,相同的操作,因為同步器齒套與接合齒相對位置關(guān)系隨機,每次沖擊的大小具有較大差異性,所以常以平均值評估。

提高變速器主動部分慣量有利于減小二次沖擊,但同時也提高了換擋沖量與零件重量,通常不采用。減小鎖止角,可以通過減小軸向分力降低二次沖擊,但需要滿足公式(3)的鎖止條件,否則會出現(xiàn)打齒失效。通常,解決二次沖擊需要同步器行程、齒輪相關(guān)參數(shù)的較大調(diào)整。一種將同步器齒套上的齒頂斜面改為非對稱結(jié)構(gòu)的新思路,增加了同步器齒套在同步環(huán)上的滑行距離,通過降低空行程與轉(zhuǎn)速差來降低二次沖擊。

某車型上市后市場反饋換擋卡滯,專業(yè)試駕評估為“三擋進四擋間歇性二級感”。經(jīng)過客觀數(shù)據(jù)收集,從力與行程曲線圖中可以看出存在明顯的二次沖擊。經(jīng)過GSA系統(tǒng)處理數(shù)據(jù),二次沖擊力的峰值高達同步力的0.64倍,平均二次沖擊比KFE達到0.41,超出設(shè)計要求。因市場抱怨強烈,無時間做同步器基本參數(shù)的更改,我們選擇了非對稱接合齒的方案。更改后,二次沖擊力的峰值降低到同步力的0.33%,平均二次沖擊比KFE降低到0.25(如圖4所示)。

2.4 剛度過高引發(fā)的換擋卡滯

換擋剛度設(shè)計是換擋系統(tǒng)匹配集成的重要環(huán)節(jié),一般要求手柄上的換擋剛度為3 ~8 N/mm。剛度過小,容易導(dǎo)致?lián)跷晃恢貌痪_;剛度過大,換擋結(jié)束時,手柄反沖感明顯且不利于換擋平順性。正常范圍內(nèi)換擋剛度的合理微調(diào)有時可以顯著地改善換擋平順性。有文獻以碰撞系數(shù)的概念闡述換擋剛度對動態(tài)換擋平順性的影響[7],實際開發(fā)中卻往往依靠工程人員的經(jīng)驗甄別微調(diào)。

某車型開發(fā)過程中二擋進三擋卡滯。通過GSA系統(tǒng)的分析,換擋沖量符合設(shè)計要求。查看單次換擋曲線發(fā)現(xiàn),開始同步時換擋力上升趨勢陡峭,且二次沖擊過程中有回彈現(xiàn)象。這些異常提示了換擋剛度可能過高。提取靜態(tài)在擋剛度數(shù)據(jù),剛度達到7.6 N/mm,屬于正常范圍內(nèi)高值。我們更改了變速器與換擋拉索連接橡膠的硬度,并在變速器拉索支架和變速器新增橡膠軟墊。更改后,在擋剛度降低到5.1 N/mm。試駕發(fā)現(xiàn)卡滯感消除,再次收集數(shù)據(jù),單次換擋曲線也消除異常(如圖5所示)。

嚴重的換擋剛度問題往往導(dǎo)致?lián)Q擋曲線異常或者畸形,一些輕微的剛度偏高也可能是“催化劑”,影響其他換擋數(shù)據(jù)。

3 結(jié)語

(1)手動機械式變速器換擋卡滯問題類型繁多,原因復(fù)雜,表現(xiàn)卻極其相似,但其仍有細微的特點差異。沖量過高引發(fā)的換擋卡滯往往體現(xiàn)為動態(tài)換擋力重,和掛擋時間有較大關(guān)聯(lián)。二次沖擊過高引發(fā)的換擋卡滯體現(xiàn)為間歇性換擋二級感,且與踩離合時間密切相關(guān)。剛度過高引發(fā)的換擋卡滯往往伴隨明顯的倒擋沖擊。

(2)通過對同步器理論研究和GSA/GSQA系統(tǒng)的應(yīng)用,從理論和客觀數(shù)據(jù)上量化并甄別各類卡滯問題,為換擋平順性開發(fā)提供方法。

(3)實際應(yīng)用中往往多問題并存,單項參數(shù)的修改往往影響多個方面的性能,開發(fā)過程中遇到問題需綜合權(quán)衡。

參 考 文 獻

[1]高維山.變速器[M].北京:人民交通出版社,1990.

[2]王望予.汽車設(shè)計[M].第3版.北京:機械工業(yè)出版社,2000.

[3]李益南,方偉榮,劉啟華.手動變速器換擋性能評價方法[A].中國汽車工程學(xué)會年會,2008.

[4]張慧芳.變速器同步器錐角的設(shè)計方法探討[J].煤炭技術(shù),2012(2).

[5]黃德健.齒環(huán)式同步器的原理、結(jié)構(gòu)、基本概念及其設(shè)計計算[J].企業(yè)科技與發(fā)展,2011(16).

[6]李渠成.汽車變速器不對稱接合齒的設(shè)計[J].合肥工業(yè)大學(xué)學(xué)報(自然科學(xué)版),2009(z1).

[7]孔祥偉.乘用車機械式變速箱同步換擋性能研究與試驗分析[D].合肥:合肥工業(yè)大學(xué),2011:29-30.

[責(zé)任編輯:鐘聲賢]

【作者簡介】李健卓,男,湖南郴州人,本科,上汽通用五菱汽車股份有限公司助理工程師,從事汽車變速器與換擋系統(tǒng)開發(fā)工作。