裝載機液壓系統清潔度控制與提高

(廣西柳工機械股份有限公司,廣西 柳州 545007)

【摘 要】隨著科技的發展,裝載機越來越智能化、高端化,這對液壓系統提出了更高的要求,因此對液壓系統清潔度的要求也愈加嚴苛。文章從裝載機液壓系統污染物著手進行分析,結合液壓系統液壓元件的生產與裝配、整機的生產與裝配及整機的調試,從多個方面采取綜合措施,控制污染源頭,有效地減少液壓系統污染,為控制與提高液壓系統的清潔度提供參考。

【關鍵詞】液壓系統;污染物;清潔度;稱重法;顆粒計數法

【中圖分類號】TH243 【文獻標識碼】A 【文章編號】1674-0688(2016)06-0074-03

當今的工程機械行業對裝載機提出了更快、更可靠的要求,液壓系統也逐漸向更高、更精的方向發展。而在實際的使用過程中,由于液壓系統引起的故障所占比例為40%~50%,其中70%左右的故障又是因為液壓油污染所導致。因此,控制與提高液壓元件和液壓系統的清潔度成為裝載機生產廠不可忽視的問題。

1 裝載機對液壓系統清潔度的要求

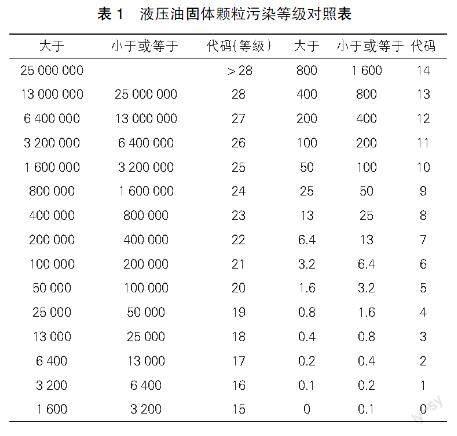

裝載機液壓系統是以油液為工作介質來傳遞能量和實現各種動作的,一旦液壓系統受到污染,各種控制閥將無法正常工作,難以實現壓力、流量和方向的精確控制。因此,相關行業標準對裝載機液壓系統清潔度等級做出要求:液壓油固體顆粒污染等級應小于或等于《液壓傳動 油液固體顆粒污染等級代號(GB/T 14039—2002)》(ISO 4406—1999)中的18/15級,見表1。

2 清潔度的檢測方法

2.1 稱重法

用干凈的清洗液沖洗液壓元件內腔,清洗液以濾膜過濾;濾膜的重量差即為該元件內腔含有固體顆粒污染物的重量。需要的儀器:真空抽濾裝置;電子分析天平(精度0.1 mg)、電熱干燥箱(能保溫80 ℃)、清洗劑、微孔濾膜、平嘴鑷子、稱量瓶、量杯、洗瓶、塑料容器、白綢布等。

2.2 顆粒計數法

顆粒計數主要分為人工顆粒計數和自動顆粒計數;人工顆粒計數主要采用光學顯微鏡,首先將油樣通過濾膜過濾,顆粒被收集在濾膜表面上,然后將濾膜安放于2個玻璃片之間,用帶微米標尺的顯微鏡進行檢測,確定顆粒尺寸和數目。自動顆粒計數是儀器通過激光照射油樣到光檢測器,樣品內的顆粒將光遮住,引起激光強度的變化,光傳感器發出與顆粒尺寸成正比的電信號,再將電信號轉變為每毫升液壓油內的顆粒總數與尺寸值。

以上2種清潔度測試方法對同一油樣的結果常常出現差異,此外,由于油樣取樣方式、取樣部位和容器的不同都會影響到液壓油清潔度。為有效檢測液壓系統污染的變化,必須采用固定的取樣方式、相同的測量方法和容器。

3 液壓系統污染原因分析及危害

液壓油中存在著各式各樣的污染物,包括固體顆粒物、水、空氣及有害的化學雜質。

3.1 液壓原油污染

液壓原油出廠后,在加注至裝載機前經過了密封、油罐車運輸、油庫儲存、加油機加注等一系列環節,在此過程中,已經受到各種容器的污染,在某次對油罐車的液壓原油進行抽樣檢測時發現,固體顆粒污染等級達到了ISO 21/20/16(工藝要求ISO18/15),這樣的原油加注到整機上,將無法保證整機液壓系統不出現故障。

3.2 液壓元件生產裝配過程及整機裝配過程中的污染

液壓元件如油缸、泵、閥、散熱器、鋼管、軟管及油箱等在生產加工、部件裝配、元件包裝、存儲和運輸等過程中難免存在殘留污染物,如金屬切削、焊渣、型砂塵埃等。這些污染物殘留在元件內部,很難通過清洗徹底清除。泵閥類、油缸類經過拆檢、出廠試驗及沖洗后,在掃鏜面與油口交接處、部件間隙配合處,仍然會存在較多小顆粒金屬和毛刺,這些污染物隨著液壓系統的運轉,被帶入系統中,造成系統中元件磨損、堵塞和卡緊故障等,尤其以與動力間隙尺寸相仿或略大的顆粒是最危險的,它們切削表面材料,使間隙尺寸發生變化,并產生更多的顆粒。

3.3 危害

液壓系統的污染會引發突發失效、間歇失效及退化失效3種模式,主要是以堵塞、閥卡、油缸拉缸、液壓系統效能降低(內漏、失效)等主要為表現形式(如圖1、圖2、圖3所示)。

4 清潔度的控制

根據功能的不同,整個液壓系統可分成能源裝置(工作泵)、執行裝置(液壓油缸、馬達)、控制調節裝置(閥類:壓力控制閥、流量控制閥、方向控制閥)、輔助裝置(液壓油箱、液壓管路)、液體介質(液壓油)幾個部分(如圖4所示),根據各個元件的不同,采取不同的控制措施。

4.1 液壓油箱

油箱是密閉式的結構,專門儲存整個液壓系統的用油,清潔度的好壞至關重要,其污染物主要有材料本身的銹蝕、焊渣、毛刺、除銹用的沙粒、磷化掛灰、裝配現場的粉塵等。控制方法:焊前將材料表面的銹蝕處理干凈;焊后封箱前將沙粒、丸粒沖洗干凈后烘干此外,清洗油箱外部時增加耐高溫紙墊進行屏蔽;噴漆時對油箱進行屏蔽處理,并及時更換、清理屏蔽工裝;磷化后的工件不進行二次打磨,避免產生污染;及時清理酸池,防止沉降量過多,導致工件表面掛灰;手工清箱前使用榔頭敲擊焊縫周圍的箱體,使縫隙夾雜的焊渣掉落;在對油箱內部元件進行裝配前,進行二次污染物清理,檢驗員檢驗合格后才能裝配,而且要求操作者在面粉團用過后需泡入液壓油桶中,以保證面粉團的黏性,防止干裂產生細小面粉團殘留;油箱在轉運過程中由于晃動,極有可能導致存在隔板縫隙中的丸粒、沙粒掉出,因此油箱裝配至整機前由質量部門負責開箱檢查,合格后方能裝機。

4.2 液壓管路

液壓管路主要分為鋼管總成和軟管總成,而鋼管總成的污染物主要有鐵屑、銹蝕、焊渣、毛刺、沙粒等,其中銹蝕占了80%以上。軟管總成的污染物主要是纖維、砂粒、膠粒、銹蝕等。

銹蝕主要是由于鋼管毛坯表面和法蘭面生銹后前處理不到位、露天放置、沖洗劑未排干凈就采取屏蔽措施導致沖洗劑殘留或成品在倉庫存放時間過長而未采取防銹措施。可以采取以下控制措施:沖洗劑增加防銹劑成分;沖洗劑排干凈后才能用膠帶屏蔽,防止殘留;成品豎直放置,避免露天,防止雨淋,流轉方式采取“先進先出”的形式。由于軟管總成的接頭均是用鍍層進行防銹,所以需要保證接頭的鍍層厚度及耐腐蝕性,可以通過相應的鹽霧試驗進行驗證,同時在軟管與接頭壓裝時注意預防不必要的磕碰。

其他污染物(如鐵屑、沙粒、焊渣、毛刺、膠粒、纖維等)可以通過增加沖洗時間去除,并制訂控制計劃對沖洗劑的濃度實施監控。軟管總成的膠粒、纖維還可以通過在內腔放置棉球,使用高壓氣體吹動棉球清除污雜物。

4.3 閥類、油缸類

通過對舊件和新件的對比分析,發現其污染物的主要成分是鐵屑、鐵銹、型砂、鋼丸、油漆等。可以采取以下控制措施:制定手工清洗槽清洗液更換標準、頻次及檢驗要求;清洗槽增加旁路過濾裝置過濾清洗液;對清洗液的清潔度進行實時監控;部件裝配前增加內窺鏡檢測工序;根據產量制訂計劃對閥體總成、油缸總成整機裝配前的清潔度進行檢測,使用稱重法效果最好;閥類、油缸類的性能試驗臺增加旁路循環過濾裝置過濾試驗用液壓油,每天對試驗臺油液進行監控檢測;針對性地編輯工序作業指導書,實行嚴格的分層審查制度。

4.4 裝配過程的控制

整機的裝配過程對液壓系統清潔度的影響是巨大的,必須嚴格控制。首先,通過培訓讓員工知道液壓系統清潔度的重要性,并通過典型事例說明由于清潔度問題造成的損失,使員工樹立清潔度意識,同時養成良好的習慣;例如,閥類預裝前后均須采取屏蔽,避免灰塵及異物進入,管路類的保護帽一定要在裝配時才能取下。其次,改善裝配環境,例如液壓元件的預裝、裝配所使用的工作臺必須嚴格進行“5S”管理,光線保證充足。再次,在液壓油從加注機加注到裝載機油箱前,在加注機前安裝過濾器,保證油庫過來的液壓油清潔度符合要求,尤其是在油庫油量偏小的情況下;同時,定期抽查加注機出來的液壓油樣清潔度,保證加注機出來的液壓油是合格的。最后,制定和完善相應的管理制度、操作指導書,同時制訂審計計劃及完善獎懲措施并嚴格執行。

4.5 整機液壓系統的控制

采取了上述控制措施后,液壓元件的清潔度得到了較大的改善,裝配過程也得到了控制。但是,液壓系統是由各個液壓元件組成的,液壓系統內的雜質必然會集少成多,而且液壓元件在整機的跑和階段產生正常磨損是不可避免的,磨損后的金屬顆粒和橡膠顆粒等都被帶入液壓油中。因此,裝載機總裝完成后,調試時進行摒壓濾油,對摒壓的時間和動作進行嚴格規定,濾油應采用大流量濾油機進行旁路過濾,濾油機的性能必須經過嚴格的驗證。此外,為了能掌控濾油機的過濾性能,需要根據機型的不同、液壓油箱的復雜程度制訂控制計劃。

5 結語

裝載機液壓系統清潔度的控制是一項系統工程,涉及生產環境、工藝與設備及人員等各個方面,從元件制造到整機調試,進行層層把關控制,使液壓系統的清潔度有了大幅度的提高,故障率大大降低。

參 考 文 獻

[1]賈瑞清.液壓污染控制技術[J].液壓氣動與密封,2004(2).

[2]劉良臣.裝載機維修圖解手冊[M].蘇州:江蘇科學技術出版社,2007.

[3]胡邦喜.液壓潤滑系統的清潔度控制[M].北京:冶金工業出版社,2003.

[4]任海軍,錢躍進.依據液壓系統圖綜合分析診斷液壓系統故障[J].中小企業科技,2007(8).

[5]GB/T 14039—2002,液壓傳動油液固體顆粒污染等級代號[S].

[責任編輯:陳澤琦]

【作者簡介】藍天真,男,廣西河池人,本科,廣西柳工機械股份有限公司助理工程師,從事裝載機質量管理工作。