三維編織復合材料彎曲承載下嵌入碳納米線的特性分析

萬 莉,郭建民,馬永軍

(1.天津科技大學 計算機科學與信息工程學院,天津 300222; 2.天津工業大學 信息化中心,天津 300387)

三維編織復合材料彎曲承載下嵌入碳納米線的特性分析

萬 莉1,郭建民2,馬永軍1

(1.天津科技大學 計算機科學與信息工程學院,天津 300222; 2.天津工業大學 信息化中心,天津 300387)

為實現三維編織復合材料實時承載監測,基于碳納米線嵌入三維編織復合材料預制件的方法,研究了嵌入碳納米線三維編織復合材料制件在三點彎曲試驗中碳納米線的應變特性。結果表明:在三點彎曲過程中,制件加載至斷裂碳納米線的電阻變化具有單調一致性,碳納米線電阻變化符合一定指數函數關系;在大負荷加載后碳納米線產生電阻滯后現象;制件卸載后,碳納米線傳感器產生殘余電阻。研究結果證明:碳納米線傳感器在彎曲承載下能夠實時監測三維編織復合材料結構健康狀況,為三維編織復合材料結構健康監測系統的構建提供了參考。

三維編織復合材料;三點彎曲測試;碳納米線傳感器;指數函數;殘余電阻

三維編織復合材料是一種先進的承載材料,以其高比強度、高比模量、高損傷容限等優異性能,成為航空、航天領域的重要結構材料。三維復合材料的編織方法獨特,其承載性能與編織工藝參數、結構參數、編織紗、基體力學性能、空隙率以及界面損傷等諸多因素有關。三維編織復合材料制件在應用過程中因承受各種應力而產生結構損傷,因此,對三維編織復合材料制件進行實時結構健康監測是十分必要的[1]。

傳統復合材料常用的無損檢測方法有超聲波、X射線檢測、聲發射檢測、激光全息檢測、微波檢測、光纖布拉格光柵等。由于三維編織復合材料結構的特殊性,這些方法往往具有檢測時間長、精度低、檢測過程復雜等缺點,傳統方法在實現航天器結構健康監測應用上具有一定困難[2-4]。

分布式光纖布拉格光柵(FBG)傳感器在航空復合材料結構健康監測中得到了應用,主要用于鋪層復合材料中。光纖應變傳感器光纖脆性,在編織過程中容易斷裂,在三維編織復合材料健康檢測應用中存在很大的工藝難度[5]。由于碳納米線和纖維具有相同的特征,嵌入材料內的碳納米傳感器可以輸出包含了材料內應變(應力)及損傷等信息,為三維編織復合材料的在線檢測提供了基礎。

本文主要論述了碳納米線傳感器嵌入三維編織復合材料預制件方法,分析了嵌入碳納米線的三維編織復合材料制件在不同載荷下三點彎曲的碳納米線應變傳感特性,研究結果對于提升我國航天器的材料應用水平具有重要意義,在航空、航天三維編織復合材料制件健康狀態連續監測技術領域具有創新性。

1 碳納米線嵌入預制件編織工藝

碳納米線的嵌入方法采用三維五向編織四步法編織工藝。四步法三維五向編織方法是以四步法三維四向編織工藝為基礎,在編織機的每行相鄰編織紗攜紗器的中間加入軸向紗攜紗器,圖1為三維五向編織機示意圖,在編織過程中,攜紗器牽引著編織紗線和軸向紗線在編織機底盤上做周期性交錯運動,而軸向紗攜紗器保持不動。經過若干次編織循環后,攜紗器將回歸到編織起始位置。

圖2示出三維四步法編織工藝的攜紗器排列和運動規律。在編織過程中,每一機器循環中,軸向紗攜紗器只沿行向運動,沿列向不動,呈一定的直線狀態,圖3示出嵌入碳納米線的三維五向編織復合材料的空間結構。

為實現制件實時檢測,在軸向紗設置上,每隔一定間距設置1個碳納米傳感器作為軸向紗,在該研究中,每隔8個碳纖維紗放置1個碳納米線代替碳纖維紗,由于碳納米線在編織過程中是連續的,因此,可實現對三維編織復合材料整體制件的應變連續監測。

2 碳納米線傳感特性分析

由可紡碳納米管陣列紡成的紗線,通過采用卷繞及加捻技術展現出很好的力學和電氣特性,由30 μm直徑的紗線獲得最大的拉伸強度可達約486 MPa,直徑為20 μm的碳納米線具有最高的強度,大約是500 MPa,由此可見,嵌入碳納米線的三維編織復合材料對其力學性能有所提升[2]。

碳納米線傳感器電阻[6]描述為

(1)

式中:R0為碳納米線初始阻抗;ρ為電阻率;L為碳納米線長度;A為碳米管截面積。電阻的變化[2]可描述為

(2)

式中:ε為應變;v12為碳納米線泊松比。

電阻的變化有2個原因:一是應變的產生;另一是電阻率的變化,如溫度引起的變化等。

碳納米線應變系數[6-8]描述為

(3)

該研究采用格林施香港有限公司生產的碳納米線,納米線外部涂有絕緣薄膜,直徑為30 μm,電阻率為106Ω·cm,抗張強度為2 GPa,彈性系數為6.2 GPa,純納米纖維的應變系數約為0.5,碳納米線是由數十億短單個碳納米管組成,碳納米管之間的接觸電阻遠大于碳納米管本身的阻力。碳納米線傳感器縱向應變系數約為0.38,在整個壓力范圍內保持不變的情況下,橫向應變系數為0.02~0.04。與縱向電阻變化相比,橫向阻力變化可能被忽視。

圖4示出單根碳納米線嵌入預制件前后的拉伸電阻與拉伸負荷的變化圖。可以看出,嵌入預制件前,碳納米線在承載下,電阻變化與承載力具有很好的線性關系。嵌入制件后的碳納米線在同等拉伸情況下,碳納米線變形要大一些,其主要原因:一是編織紗對軸向的碳米線有一定的擠壓變形;二是在制件RTM過程中,樹脂溫度對碳納米線有一定的損傷,使得電阻值變化增大。但是碳納米線的電阻變化與承載力仍具有較好的線性關系。

通過惠斯通電橋讀取碳納米線傳感陣列的應變數據,由外部電路測量電阻數據,如圖5所示。測量時,將碳納米線的兩端涂抹銀膠并連接導線進行電阻值的測量。

3 三點彎曲試驗分析

彎曲試驗主要用于測定材料脆性和低塑性,系統采用三點彎曲試驗加載方式。使用3 K碳纖維為T300B、基體為環氧樹脂TDE-86、固化劑為70酸酐增強的三維編織復合材料矩形試件,試驗參考GB/T 3356—1999《單向纖維增強塑料彎曲性能試驗方法》。試件尺寸均為:70 mm×12 mm×2 mm,所有試驗在SHIMADZU AG-250 KNE試驗機上進行,采用簡支梁三點加載,加載壓頭半徑R為2 mm,加載速度為5.0 mm/min,2個支撐的跨距為63 mm。

復合材料試件中碳納米線的特征如圖6所示。由于碳納米線在預制件中所處的位置不同,電阻值也有差別,圖6(a)為嵌入碳納米線的航天用預制件圖,預制件的兩側表明了試樣截面碳納米線的分布及具體的位置。圖6(b)示出嵌入碳納米線三維復合材料試件在拉伸承載下不同位置的碳納米線電阻變化。

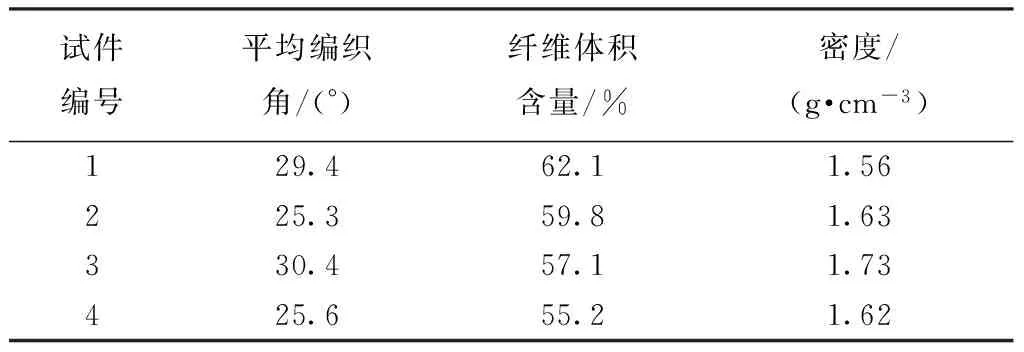

為分析編織角大小對嵌入預制件碳納米線影響,設計4種不同編織角的制件進行試驗。試件參數見表1。

三點彎曲試驗的彎曲強度[7]為

(4)

式中:σf為彎曲強度,MPa;Pb為試樣破壞時的最大載荷,MPa;L為跨距,mm;b為試樣寬度,mm;h為試樣厚度,mm。

圖6試件中嵌入的碳納米線,在試件厚度方向分布上分別處于試件上方、試件中部和試件底部。在三點彎曲試驗中,其位置不同,所受力變形的情況不同,位于試件上部的碳納米線在三點彎曲試驗中是壓縮變形;中間的碳納米線屬于平面承載變形;下部的碳納米線是拉伸變形。

表1 三維編織復合材料試件參數Tab.1 Parameters of specimen for three-dimensional braided composite material

3.1 試件中部區域碳納米線三點彎曲特性

利用制件1進行三點彎曲試驗,對制件加載至斷裂,三點彎曲應力應變和內部碳納米線電阻變化率如圖7所示。可以看出,在制件1加載直至斷裂其機械應力和碳納米線△R/R0變化率具有單調一致性。

同時也可看出,碳納米線的電阻變化是一曲線形式。對圖7中2條曲線利用提出的指數函數[9]進行曲線擬合,指數函數為

(5)

A和t為經驗常量,以指數方式進行曲線擬合其相關性R2=0.985。曲線擬合結果如圖8所示。可以看出拉伸應力和△R/R0之間的直接相關性。

3.2 試件底部區域碳納米線三點彎曲特性

利用試件2,選取試件底部的碳納米線分析試件承載特性,圖9示出4個加載-卸載過程的測試結果。可以看出,對于前2個(分別增長到45%,65%的斷裂應力)階段,△R/R0比值較小且不穩定。

第3個卸載階段后,承載接近500 MPa(83%的斷裂應力),可以觀察到卸載后△R/R0測量的滯后曲線,卸載之后電阻變化沒有回到0值,產生殘余電阻。殘余電阻的產生有幾種原因:一是三維編織復合材料制件內部“損傷”;二是碳納米線傳感器本身“損壞”;三是碳纖維損傷等。碳納米線傳感器可承受應變超過20%,而在這階段機械應變只有約2.6%,因此,最有可能的是制件樣本身損傷,損傷主要是基體裂紋和纖維分離。制件內部纖維的斷裂導致碳納米傳感器電阻的變化,但是再繼續加載-卸載直至加載到斷裂,碳納米線傳感器電阻比率和負載仍具有同時增長的線性關系。

試件1和試件2的表面編織角是不同的,在拉伸情況下,嵌入在試件內部的碳納米線在試件承載過程中,電阻變化規律基本一致,這說明,編織角大小對碳納米線電阻變化影響不大。

上述測試結果說明,由于碳納米線嵌入到復合材料制件的內部,材料內部的損傷變化對傳感器電阻有很大影響,利用碳納米線傳感器電阻變化可以分析試件內部結構損傷。

3.3 試件上部區域碳納米線三點彎曲特性

在試件3中利用試件上部的碳納米線分析其三點彎曲承載特性,圖10示出試件逐漸加載至斷裂過程中碳納米線△R/R0變化情況,可以看出在試件持續加載過程中,碳納米線傳感器的電阻比率△R/R0為負值。為便于分析,將試件初期加載與碳納米線應變圖放大,如圖11所示,可以觀察到,當制件加載到大約220 MPa,試件變形約為0.8%時,碳納米線壓縮應力的△R/R0值處出現大的負的峰值。

由圖10可看出,當試件變形超過1.5%,碳納米線的△R/R0值由負值變為正值,繼續加載到斷裂,碳納米線傳感器電阻比率和制件應變同時增加,具有線性關系。

制件三點彎曲時,嵌入上部區域碳納米線出現先壓縮再拉伸的應變特性,出現早期壓縮應變原因是在開始初期,碳納米線處于試件上部,與加載載荷點較近,受力期間橫切面產生偏斜,在負荷達到一定值后,碳納米線的局部受到加載點的集中應力作用,使得碳納米線局部劇烈收縮,△R/R0迅速變大,產生張力而形成負峰。隨著負載的繼續增加,碳納米線受力逐漸在長度方向上擴散,碳納米線傳感器電

阻變化趨于穩定,隨著載荷的增加,碳納米線表現出拉伸應變特性。

由于復合材料制件變形小于5%,而碳納米線傳感器可承受應變超過20%,所以壓縮變形對碳納米線結構穩定性影響不大。

為驗證其規律,利用試件4,選取試件上部的碳納米線研究其應變特性,采用與試件3相同的加載-卸載過程,加載應力和碳納米線電阻變化如圖12所示。

由圖12可看出,試件4在試件變形約為0.8%時,碳納米線的應變也出現負峰信號,隨著負載的逐步增加,電阻變化率也隨之增加。在前3個卸載階段之后并未監測到殘余電阻。隨著負荷的增加,加載到第4和第5階段產生了電阻滯后現象;卸載時,碳納米線傳感器產生了殘余電阻,其主要原因是試件大負荷循環加載過程中產生了一定的累積損傷。

嵌入試件上部區域碳納米線三點彎曲應變特性比較復雜,碳納米線電阻的變化由初始壓縮應變轉化為拉伸應變,期間局部碳納米線由于受到載荷的集中應力作用,產生一個很大的負值變化。

通過碳納米線的電阻變化,可以判斷試件承載的力學行為,材料內部的局部損傷將導致碳納米線電阻較大的變化。

三點壓縮試驗結果表明,以軸紗方式在三維編織復合材料制件嵌入碳納米線,編織角的大小對碳納米線的電阻變化影響不大。

4 結 論

1)碳納米線用于三維復合材料的損傷監測是可行的,以軸紗方式在三維編織復合材料制件嵌入碳納米線,編織角的大小對碳納米線的電阻變化影響不大。

2)碳納米線在試件加載過程中,其電阻變化為曲線形式,與試件的應變具有很好的相關性,通過指數曲線擬合可以用碳納米線電阻變化描述試件的承載變形。

3)在試件大負荷循環加載-卸載后碳納米線傳感器產生殘余電阻,通過殘余電阻的分析可以評估試件健康狀況,殘余電阻的出現表明試件出現了內部損傷或累積損傷。

FZXB

[1] 劉雄亞.透光復合材料、碳纖維復合材料及其應用[M].北京:化學工業出版社,2006: 20-25.LIU Xiongya.The Applications of Translucent Composites and Carbon Fiber Composite Materials[M].Beijing: Chemical Industry Press,2006:20-25.

[2] 賈敏瑞,萬振凱.碳納米線在三維編織復合材料健康測中的應用[J].天津工業大學學報,2012,31(3):11-14.JIA Minrui,WAN Zhenkai.Application of method for carbon nanotube thread in health monitoring for three-dimensional braided composite material[J].Journal of Tianjin Polytechnic University,2012,31(3):11-14.

[3] WAN Zhenkai,LI Jingdong,JIA Minrui,et al.Structural health monitoring (SHM) of three-dimensional braided composite material using carbon nanotube thread sensors[J].Journal of Mechanics,2013,29(4): 617-621.

[4] LI Chunyu,CHOU Tsuwei.Strain and pressure sensing using single-wall carbon nanatubes[J].Nanotechnology,2004,15(11): 1493-1496.

[5] 周玉敬,宋昊,劉剛,等.內埋光纖光柵的復合材料層壓板拉伸應變研究[J].材料工程,2012(9):58-65.ZHOU Yujing,SONG Hao,LIU Gang,et al.Tensile strain of composite laminates using embedded fiber bragg grating sensor[J].Journal of Materials Engineering,2012(9):58-65.

[6] JING Jinwu.Strain engineering for thermal conductivity of single-walled carbon nanotube forests[J].Carbon,2015,81(1): 688-693.

[7] MIRFAKHRAI T,JIYOUNGOH O H,KOZLOV M,et al.Carbon nanotube yarns as high load actuators and sensors[J].Advances in Science and Technology,2008,61: 65-74.

[8] ZHANG Rui,DENG Hua,VALENCA Renata,et al.Carbon nanotube polymer coatings for textile yarns with good strain sensing capability[J].Sensors and Actuators,A: Physical,2012,179: 83-91.

[9] ALEXOPOULOS N D,BARTHOLOME C,POULIN P,et al.Structural health monitoring of glass fiber reinforced composites using embedded carbon nanotube (CNT) fibers[J].Composites Science and Technology,2010,70(2):260-271.

Bending load characteristic of carbon nano wires embedded into three-dimensional braided composite

WAN Li1,GUO Jianmin2,MA Yongjun1

(1.CollegeofComputerScienceandInformationEngineering,TianjinUniversityofScience&Technology,Tianjin300222,China;2.InformationCenter,TianjinPolytechnicUniversity,Tianjin300387,China)

In order to achieve load monitoring of three-dimensional braided composites in real time,the strain characteristics of carbon nanot wires embedded into three-dimensional braided composites in the three point bending test were studied.The method of carbon nano wires embedded into three-dimensional braided composite material preform was applied.The results showed that in the three point bending process,the resistance of carbon nano wires changed with certain exponential function relationship until the specimen was loaded to the fracture.The hysteresis resistance of carbon nano wires was observed after a great loading force.The residual resistance of carbon nano wires was produced after unloading.The studies have shown that structure health status of three-dimensional braided composites can be monitored using carbon nano wires sensor under bending in real-time.It will lay foundation for construction of structural health monitoring system for three-dimensional braided composites.

three-dimensional braided composite; three point bending test ; carbon nano wires sensor; exponential function;residual resistance

10.13475/j.fzxb.20141101807

2014-11-10

2015-07-27

教育部博士點基金課題項目(200800580004)

萬莉(1990—),女,碩士生。研究方向為計算機檢測技術等。馬永軍,通信作者,E-mail:yjma@tust.edu.cn。

TS 101.2

A