注射—模壓成型不成功

王塑 編譯

(全國橡塑機械信息中心,北京 100143)

注射—模壓成型不成功

王塑 編譯

(全國橡塑機械信息中心,北京 100143)

ASpring force impact analysis in injection-compression

準確的模具設計數據是注塑機調試成敗的關鍵,理論上構建模具與實踐中有很大的不同,主要是模具壓縮中彈簧力的大小。文章介紹了注塑--壓縮調試工程各階段彈簧力數值及特征曲線的實測情況。

注塑機;模具;彈簧力;特征曲線

很多人會知道這樣一種情況。在注塑模具的調試期間,設計師和產品經理通常站在注塑機旁邊期待著新產品的首次出品。塑料模具工集中設置新模具的注射參數、塑化參數、缸加熱和模具溫度啟動控制系統。只要注塑機能夠提供足夠的鎖模力,就不會特別關注合模裝置。

對塑料加工廠而言,以一個標準型注塑模具的方式調試注射—壓縮模具是不合適的,這會大大低估在這種情況下的更多的時間需要。在注塑機旁的模壓工人試圖在沒有足夠基本數據的情況下設置注射—壓縮程序。不足為奇的是,在這種情況下,注射—壓縮模具的調試工作往往是失敗的,這使橫壓工人看起來不那么稱職。

尤其在調試注射—壓縮模具的彈簧力腔機構,此機構與主軸壓縮成型相匹配,這在工業中被廣泛使用。設計師在注塑機調試過程中向模壓工人提供必要的模具設計數據是很重要的。所需的基本模具設計數據為:

(1)模具的最大壓縮行程;

(2)設計總彈簧力;

(3)最大可能的壓縮力。

從理論上講,這些數據在構建模具時應當都是已知的。然而在實踐中,我們經常發現彈簧力是無法精確計算的或根本計算不準確,而設計者也不考慮最大可能的壓縮力。本文特別關注這三個至關重要的因素。

1 壓縮力直接作用于熔體

原則上講,在傳統的注射成型工藝中,除了會降低模具型腔的排氣功能,設計過高的鎖模力不會影響其他功能。鎖模力在鎖緊壓力下作用于模具的主分模線,其唯一的作用是在模具中密封型腔防止熔體泄漏。

在注射—壓縮成型工藝中,鎖模力或壓縮力直接通過壓面而作用于塑料熔體。如果設計的不合理,型腔壓力在某些情況下很容易超過模具鋼的最大表面壓力——在最壞的情況下這可能導致支撐模具板的模具嵌件變型。

如果型腔結構包含投影面積,比如流道或部分模腔表面,過高的壓力會導致模內壓力在這些投影區生成提升力,該力強于彈簧組的閉合力,因此,熔化物會通過模具分模線被擠出。這些熔瘤形成的真正原因往往不能識別,通常被歸因于注射成型機器的故障或塑料技工技能的缺乏。

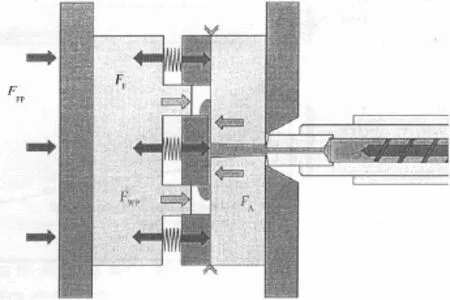

2 彈簧力和壓縮行程

在設計模具時,壓縮段所需的壓縮力可以根據投影表面區計算,還應考慮到塑料使用的標準模具型腔壓力范圍。如果型腔結構在壓縮期間受到模具型腔壓力的投影表面區的影響,確保密封的主分模線彈簧組件的設計必須能夠承受最大預期膜內壓力(如圖1)。

如果型腔結構包括產生提升力的投影表面區,彈簧組件必須被設計成能夠承受最大的預模腔壓力 。

Fpp= 預壓力;

Fwp= 有效壓力;

FA= 提升力;

FF=彈簧力。

圖1 主動力示意圖

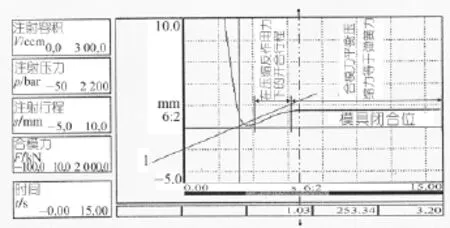

為了防止注射—壓縮模具過量喂料或熔瘤損壞開模器的密封表面,模具彈簧力的特征曲線應在型腔注滿熔體前繪制。經驗表明,彈簧力實際上測量的數值通常低于設計師給定的數值,很多情況下,在整個壓縮沖程中并不是常數。為了檢查特定的數據,塑料模具工可以使用注塑機的干燥循環程序制作一份模具的具體特征曲線,該曲線給出了總彈簧力與壓縮沖程的關系。

3 模具調試與彈簧力的特征曲線

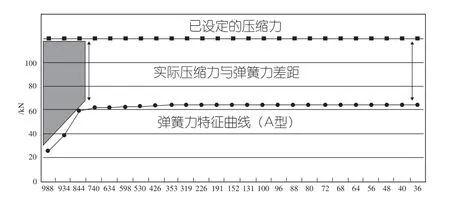

圖2顯示了在兩個不同的模具(A和B)調試中,實際的彈力測量數值的特征曲線。在案例中,988 um的最大壓縮行程和幾乎呈線性的彈簧常量曲線之間的844 um的缺口是顯而易見的。在使用已設定的120 kN壓縮力的受控壓縮工藝中,壓力是一個近似的常量。因此,60 kN可用在整個壓縮行程中。出于工藝設計的目的,合模裝置的壓縮工藝條件保持不變,且不考慮當前壓縮行程。因此當優化該項工藝時,注射工藝參數的影響顯然可以分配給一個固定的參量。

圖2 在干燥周期模式下彈簧力特征曲線(A型)圖

如圖2,所示被設計的彈簧力: 60 kN的壓縮力可滿足1 000 um的壓縮行程。在受控壓縮工藝中使用120 kN的壓力, 該壓力是一個近似的常量。在整個壓縮行程中存有大約60 kN的差距。

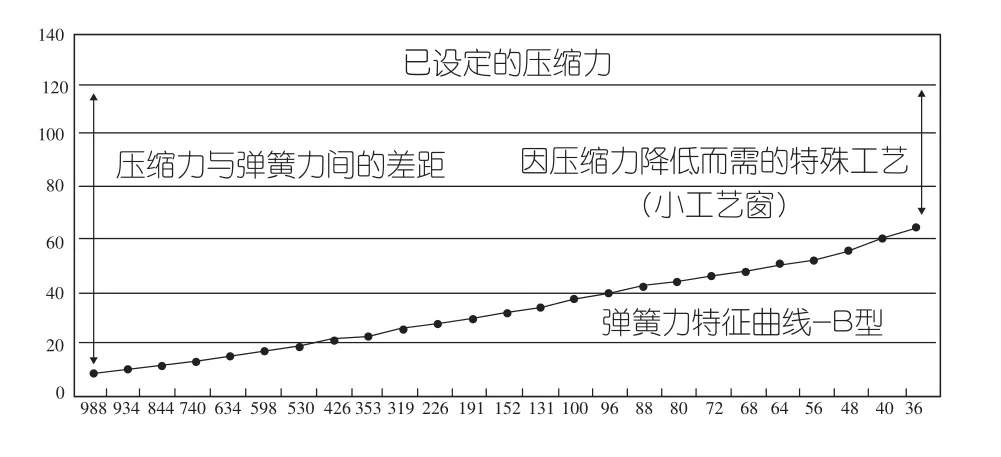

第二種情況,一個彈簧彈力40 kN的模具,可以滿足1 000 um的壓縮行程(如圖3)。我們可以看出,彈簧力的特征曲線不是常數,設計師對彈簧預緊力的計算是足夠的。

圖3 在干燥周期模式下彈簧力特征曲線(B型)圖

如圖3所示設計師計算的所需彈簧預壓力是足夠的,且在相當大的程度上已考慮到需要。設計的彈簧力值:40 kN壓縮力可滿足1 000 um壓縮行程。

4 干燥周期模式下的工藝分析

在規劃工藝的過程中會產生風險。首先,在注射階段如果流道系統被過量喂料,或在壓縮的初期階段,所有的型腔被過量喂料或過度壓縮都會造成腔內壓力過大。在第二個壓縮階段,壓縮會不足,因這一部分的壓力太低。結合彈簧力特性曲線的趨勢來看,塑料模具工的問題在于不能將注塑工藝的影響參數明顯分配給注塑機的特定工段以適應其特征。

經驗表明,尤其是注射—壓縮模具需要在生產和工程設計之間進行跨學科的溝通。理想的模具應分為兩個階段。在第一階段,應在干燥的周期模式下結合夾緊裝置和挑選出來的壓縮方法測試模具的特性,這項測試應在設計師指定最大可能壓縮力之前進行。只有在第二階段,熔體才能充滿模具。結合在干燥周期模式下的測試結果,模具填充過程中的影響比例可以在圖表中清晰的識別出來。

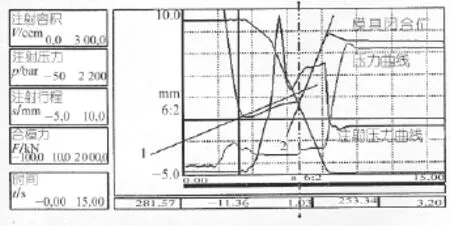

圖4顯示了一個厚壁注塑產品的注射—壓縮工藝過程。模具閉合運動可以分解成兩個梯度。操作工把兩個梯度看做模具閉合運動到模內壓力的應力,因此可以相應地優化工藝——但在兩個梯度內沒有成功。然而,它不可能清楚地識別單個工藝參數如何影響成型質量。

圖4 生產工藝記錄曲線圖

只有在干燥周期模式下才能反映出模具運動不是模腔壓力的結果,而是在注射階段,模具被型腔結構的彈射組件打開直到壓縮力和彈簧力之間獲得平衡的結果(如圖5)。梯度1表明在注射階段型腔不受限制擴大。在不變或增加的模內壓力下施壓在模具的表面壁內的熔體,由于型腔的擴大而減壓,這導致模具表面重復性差。此外,模具不會繼續以線性的方式移動而是進入一條水平線,這表明了模具彈簧力的特性曲線也不是線性的。

圖5 在干燥周期模式下對模具運動進行的工藝分析圖

5 結論

在設計范圍內,型腔機構的彈簧組件的特征曲線需適應壓縮行程。被編程在控制器上的壓縮力是彈簧組件的彈簧力與作用在模具上的作用力之和。

這個背景下——在干燥周期模式下運行機器使得塑料模具工獲得的數據,綜合壓縮力和彈簧力數據,使注塑—壓縮模具調試成功。然而,直到大家將關注點從壓縮工藝轉移到模具功能上時,設計師就可以和模具工溝通所需的壓縮工藝了。

(R-03)

TQ320.66

1009-797X(2016)06-0051-03

B

10.13520/j.cnki.rpte.2016.06.017

王塑(1987-),碩士,采編記者,主要從事橡塑技術類稿件編審和翻譯工作。

2016-07-03