高速沖壓自動化生產線連續模式下低電壓故障分析

閆占海,侯志棟,李 強,李 飛,劉迎普

(1.長城汽車股份有限公司 技術中心,河北 保定 071000;2.河北省汽車工程技術研究中心,河北 保定 071000)

高速沖壓自動化生產線連續模式下低電壓故障分析

閆占海1,2,侯志棟1,2,李 強1,2,李 飛1,2,劉迎普1,2

(1.長城汽車股份有限公司 技術中心,河北 保定 071000;2.河北省汽車工程技術研究中心,河北 保定 071000)

利用5Y分析方法解決復雜伺服自動化系統問題,分析結果表明編碼器信號采集嚙合齒輪間隙過小,造成齒輪向上竄動,引起自動化編碼器信號曲線波形不穩,從而造成機器人連續運行力矩超限,報低電壓故障。

沖壓生產線;故障分析;5Y分析法;編碼器;低電壓故障;高速;伺服

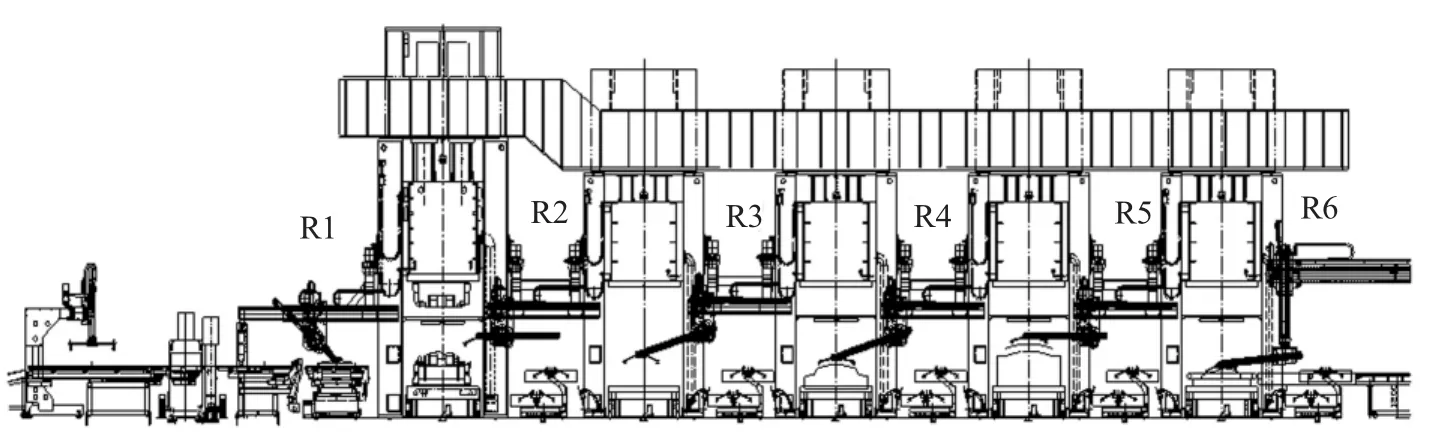

如圖1所示,某高速沖壓自動化生產線由拆垛機、清洗機、涂油機、上料機、壓力機、上下料機器人、線尾皮帶機組成。該生產線具備鋁板生產功能,生產線投資成本1.5億元左右。系統結構復雜,涉及高速壓力機、伺服驅動等先進技術。

圖1 連續沖壓自動化生產線示意圖

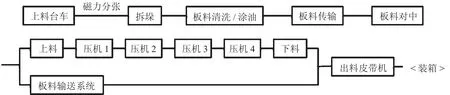

其工藝流程如圖2所示。垛料(含托盤)由叉車裝載到上料臺車上,對托盤定位,拆垛機構通過拆垛裝置從垛料上吸取料片并把它輸送到傳送帶。通過傳送帶將板料經過清洗和涂油送到對中臺。經過對中定位后,由上料裝置取料將板料送入第一臺壓機第一道工序模具中。沖壓后工件通過快速送料裝置從第一臺壓機中取出并定位,放置于下一臺壓機的模具中,這一過程重復到最后一道工序。下料裝置在最后一臺壓機完成沖壓后取走工件放到傳送皮帶上,最后檢查、裝箱。

圖2 工藝流程圖

電氣控制系統滿足設備所有控制要求和控制精度要求,控制系統采用監控層、控制層和設備層的控制模式,如圖3所示。

監控層:通過工業以太網與車間MES系統交換信息。

控制層:系統控制采用Beckhoff的PC軟PLC,實現單元及設備的單獨控制,采用現場總線形式的控制方式,通過Profinet、以太網等多種通訊方式集成壓力機、機器人、清洗機、涂油機等控制系統,實現整線控制。

設備層:主要包括現場操作站、現場設備檢測單元(接近開關、光電開關等)、現場其他輸入設備、現場執行機構(如電動機、電磁閥)等,通過EtherCAT總線控制系統連接。

1 故障情況

本沖壓車間共有4條基本相同的高速沖壓自動化連續同步生產線,其中沖壓自動化生產線1#線在高速自動化生產過程中R2和R3自動化機器人(如圖1所示)伺服控制柜電源模塊報F2026故障,設備緊急停機,設備復位后生產3分鐘左右設備故障重現。

其他沖壓自動化生產線2#、3#、4#線在高速自動化生產過程中沒有該故障情況。

監控1#生產線,發現F2026故障報警時,直流母線電壓短時間內下降比較嚴重。

圖3 電氣控制系統

圖4 F2026問題5Y真因分析

2 故障原因分析

Rexroth驅動故障手冊顯示,F2026動力部分低壓原因如表1所示。

表1 故障原因

根據Rexroth驅動故障手冊,運用5Y分析方法對故障問題進行分析,如圖4所示。

對以上問題原因進行逐項排查,結果如下:

(A)在去掉驅動器使能之前關閉電源

錯誤排除:檢查激活驅動器的邏輯,與另外三條相同且沒有F2026故障報警的線體與故障線體核對檢查,故障線體驅動參數以及邏輯結構與另外一條線體完全一樣,排除存在邏輯錯誤。

(B)電網本身質量不達標

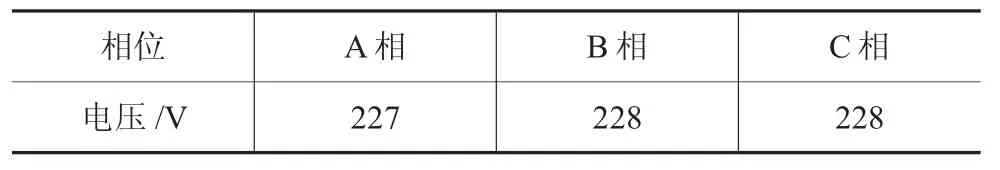

在生產線停止狀態下對電網電壓進行測量,數值如表2所示。

表2 停止狀態下電壓測量結果

在生產線同步連續模式運行狀態下對電網電壓進行測量,數值如表3所示。

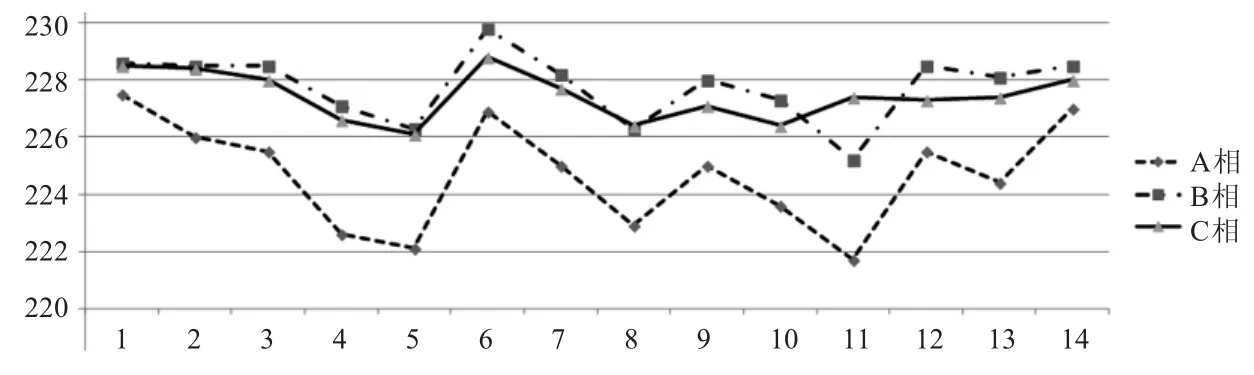

根據表3數據,得到折線圖如圖5所示。

表3 運行狀態下電壓測量結果

圖5 同步連續模式生產時電壓值變化

電網電壓變化最低221.7V,最高229.8V,振動幅度為3.7%,低于國家電網B級標準(±7%)。且滿足設備對電網波動要求范圍。

錯誤排除:兩條相同的沖壓自動化線體分別由兩組相同的變壓器開關柜接入,將開關柜接線互相交換,并監測電源質量,電網電壓振動幅度符合標準要求±7%,但是互換變壓器后1#生產線F2026故障再現,問題原因排除電網本身質量不達標因素。

(C)電抗器故障

壓力機主電機和機器人運行時會產生大量的高次諧波,而高次諧波會對設備造成很大的影響。分析高次諧波產生的來源可能有:①電網本身質量不好;電網波動較大,L1相電壓明顯偏低且降幅偏大,導致三相電壓不平衡;②壓機主驅動采用Siemens帶能量回饋功能,回饋到電網的能量含有高次諧波,單獨運行壓機確實產生高次諧波;③機器人運行時反饋電網大量高次諧波:單獨運行機器人確實也產生了大量高次諧波。

電抗器具有限制電網電壓突變和過電壓引起的電流沖擊,平滑電源電壓中包含的尖峰脈沖,有效保護變頻器和改善功率因數,阻止電網的干擾,減少整流單元產生的諧波電流對電網的污染。

綜合考慮后,更換1#線電抗器。但是更換電抗器后,F2026問題沒有消除,排除電抗器問題。

(D)驅動電源模塊故障

將兩相同線體的電柜內驅動電源模塊進行互換,問題沒有隨電源模塊轉移而轉移,所以可以排除是驅動電源模塊故障引起的問題。

(E)機器人運行過程中力矩超限

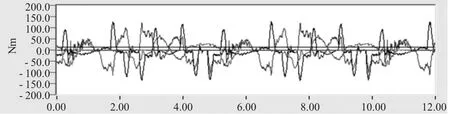

通過監控報低電壓故障的1#線體機器人運行過程曲線,1#生產線機器人單獨運行(圖6)和生產線同步連續運行時(圖7)的曲線情況,可以發現僅在線體同步運行時機器人扭矩超限,且與機器人單獨運行正常的扭矩曲線進行比較,可以明顯看出在生產線同步連續運行時曲線的異常。

圖6 1#線體機器人單獨運行時曲線

圖7 1#線體生產線同步運行曲線

監控沒有報低電壓故障的2#線體機器人運行過程中曲線,2#線體正常情況下生產線同步連續運行與機器人單獨運行曲線基本一致。

通過上述可以看出,1#線機器人僅在連續同步運行過程中扭矩超限。是否是因為扭矩異常引起的F2026故障報警,需要進一步分析確認。

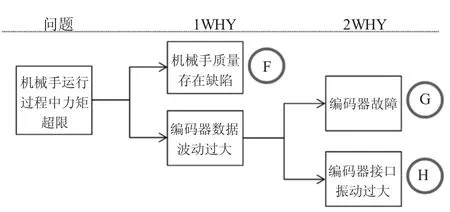

機器人運行過程中力矩超限原因分析如圖8所示。

通過以上原因分析,機器人運行過程中力矩超限主要有三方面原因:(1)機器人本身存在質量缺陷;(2)編碼器故障;(3)編碼器接口振動過大。

(1)機器人本身存在質量缺陷

對機器人本身存在的質量缺陷進行排查。為排除編碼器數據波動過大對機器人扭矩影響,將壓力機停止運行,僅將機器人同步運行,觀察1#機器人單獨運行扭矩曲線,通過圖6曲線,并與2#生產線機器人在同工況下曲線對比,可以看出1#機器人在單獨運行工況下扭矩基本正常,因而可以排除自動化機器人本身因設計、加工、裝配、安裝過程中存在質量問題的嫌疑。

圖8 機器人力矩超限5Y原因分析

(2)編碼器數據波動過大

通過圖6、圖7曲線可以看出,機器人僅在連續同步運行過程中扭矩有明顯異常,生產線連續同步運行與斷續模式區別在于:同步模式下壓力機采用連續運行模式,離合器無動作,自動化系統通過編碼器采集壓力機滑塊曲線,并自動跟隨壓力機滑塊位置自動化運行,完成自動化上下料工藝動作。如果編碼器數據波動過大,自動化機器人在自動跟隨壓力機連續運行過程中,會因為編碼器波動導致自動化機器人伺服電機曲線波動。

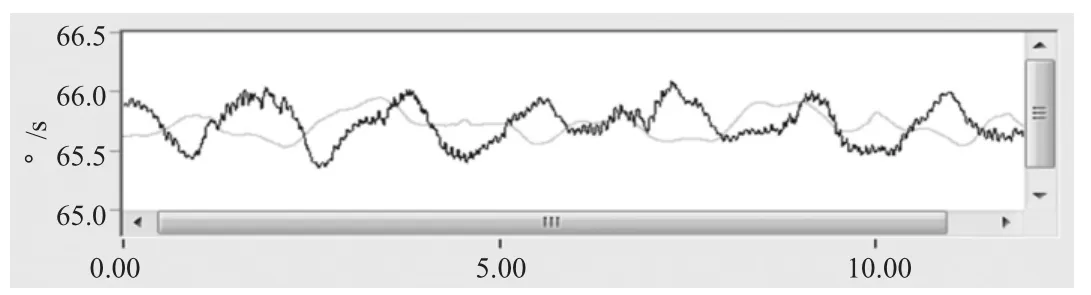

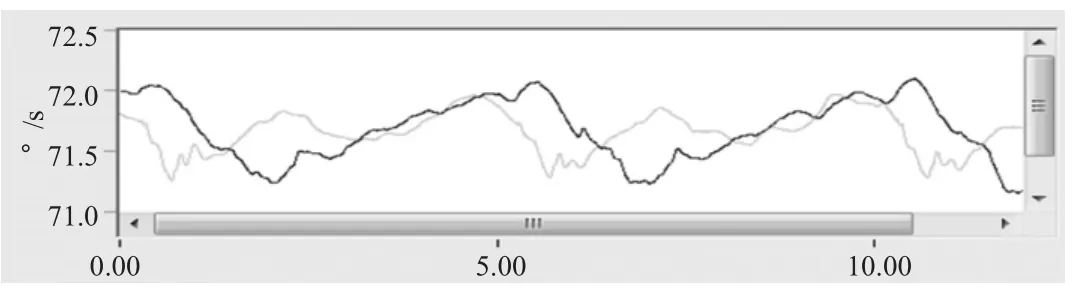

在同步運行時讀取1#線和其他生產線編碼器信號曲線,分別如圖9、10所示。

通過可以看出,1#線體編碼器曲線毛糙,曲線波動不平穩。

圖9 1#線同步運行時編碼器曲線

圖10 其他線體同步運行時編碼器曲線

圖11 編碼器安裝情況

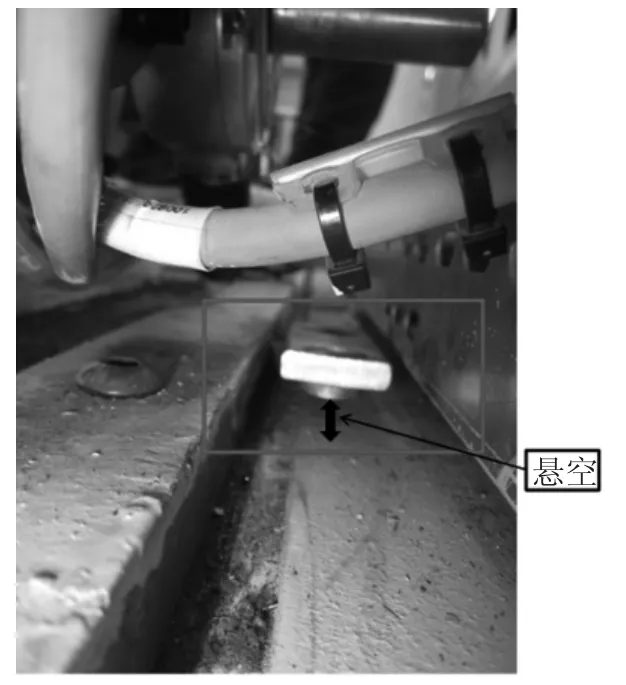

對編碼器進行檢查,發現如下問題:自動化編碼器安裝固定支架底座焊接不實,處于懸空狀態,如圖11所示,從而導致設備運行過程中編碼器發生振動。

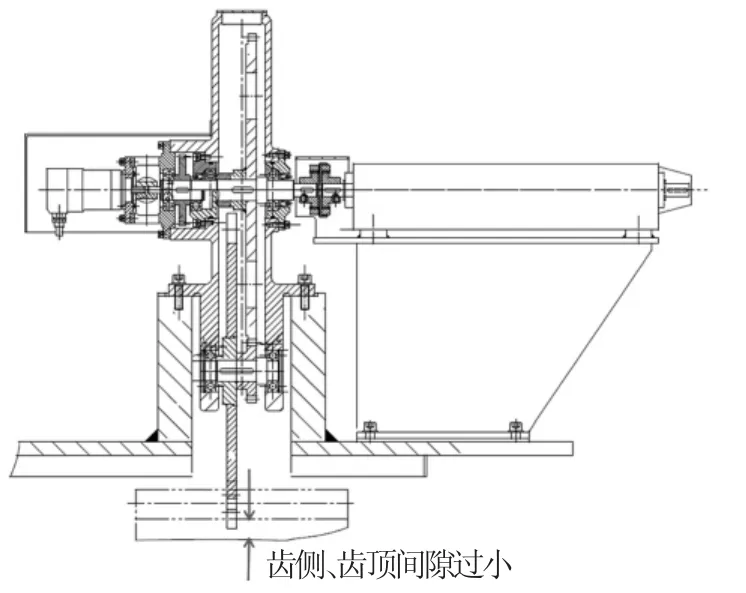

排查編碼器齒輪嚙合情況,齒側、尺頂間隙比圖紙要求過小,導致編碼器運行過程中每運轉一周編碼器齒輪及殼體向上進行竄動,如圖12所示。

圖12 編碼器傳動齒輪間隙

針對此情況,對編碼器支架及編碼器傳動齒輪進行調整。對編碼器及其傳動安裝精度進行修復,修復后編碼器殼體竄動及編碼器振動消失,編碼器運行平穩。

讀取編碼器曲線,編碼器曲線恢復平滑。觀察機器人同步運行扭矩,扭矩曲線異常消失,扭矩無超限情況。進一步對生產線進行同步生產驗證3天,系統F2026報警未出現。

綜上所述,同步沖壓自動化生產線F2026報警是因為壓力機與自動化編碼器接口安裝精度超差引起自動化機器人運行扭矩超限,導致電源模塊輸出電壓不夠,最終引發F2026故障報警。

3 結論

對于大型復雜的自動化設備疑難故障處理時可以采用5Y原因分析方法,將復雜問題分解為簡單、具體的原因。利用5Y分析方法并不急于立即解決問題,而是立足于揭示問題根源,多問5個為什么。在問題處理中要現實、現場、現物調查事故情況,充分分析各種可能引發設備故障的因素,并逐一排查分析,最終發現問題真相。

[1]倪建成,宋愛民.沖壓自動化生產線技術特點淺析[J].鍛壓裝備與制造技術,2014年02期:7-9.

[2]GUDEL AG自動化說明書.

[3]JIER壓力機說明書.

[4]Rexroth Drive fault manual力士樂驅動故障手冊.

Analysis of low voltage fault under continuous mode of automatic high speed stamping production line

YAN Zhanhai1,2,HOU Zhidong1,2,LI Qiang1,2,LI Fei1,2,LIU Yingpu1,2

(1.Technical center,Great Wall Motor Company Limited,Baoding 071000,Hebei China; 2.Hebei Research Center of Vehicle Engineering Technology,Baoding 071000,Hebei China)

The issues of complex servo automation system have been solved by use of 5Y analysis method. The analysis results show that encoder signal collection meshing gear gap is too small.Then the gear wheel bounces up to make the signal curve profile of the automatic encoder unstable.Thus in this way,the torque has been over-limited during continuous running of the robot.Finally,the low voltage fault has been alarmed.

5Y analysis method;Encoder;Low voltage fault

TG385.9

B

10.16316/j.issn.1672-0121.2016.06.003

1672-0121(2016)06-0019-04

2016-08-24;

2016-09-28

閆占海(1979-),男,工程師,從事工廠規劃、設備管理等工作。E-mail:yanzhanhai2008@163.com