氫氣濃度對氫氣燃燒影響的實驗研究

王迎 李勇 王運生

【摘 要】本文構(gòu)建了氫氣燃燒試驗回路,研究了不同氫氣濃度對氫氣燃燒的影響。結(jié)果表明:隨氫氣體積濃度的增大,氫氣燃燒火焰?zhèn)鞑ニ俣燃涌欤罡呷紵郎囟壬撸紵^程中的峰值壓力逐漸升高;當氫氣濃度低于8%,氫氣無法完全反應(yīng)。

【關(guān)鍵詞】氫氣燃燒;最高溫度;峰值壓力;火焰速度;燃盡率

0 前言

核電站發(fā)生嚴重事故時,鋯與水或水蒸氣發(fā)生強烈反應(yīng)而釋放大量的氫氣,產(chǎn)生的氫氣會釋放到安全殼中,從而會發(fā)生氫氣在安全殼中大量聚集的現(xiàn)象[1,2],而安全殼是核電廠與環(huán)境之間的最后一道實體屏障,安全殼的破裂會造成核輻射從核電廠泄露到環(huán)境中,從而對環(huán)境和人體造成巨大傷害。為避免裂變產(chǎn)物對環(huán)境和人體的輻射危害,核電站嚴重事故管理的基本目標是保證安全殼的完整性[3]。在核電站嚴重事故中,有各種威脅安全殼完整性的因素,其中泄漏到安全殼中的氫氣燃燒后產(chǎn)生的壓力可能超過安全殼的設(shè)計強度,是威脅安全殼完整性的一個重要因素,因此需要避免氫氣在安全殼中的積聚和燃燒。國際原子能機構(gòu)(IAEA)在《核電廠安全設(shè)計》中明確規(guī)定:必須考慮嚴重事故下保持安全殼完整性的措施,特別是必須考慮預計發(fā)生的各種可燃氣體的燃燒效應(yīng)。而氫氣是核電廠發(fā)生嚴重事故時產(chǎn)生的主要可燃氣體,因此也需要重點考慮嚴重事故下氫氣的生成、擴散以及燃燒爆炸等問題。

當嚴重事故發(fā)生時,鋯水反應(yīng)釋放大量氫氣的同時,不同的氫氣濃度會導致氫氣燃燒不同的燃燒模式,低氫氣濃度會產(chǎn)生氫氣的緩慢燃燒,對安全殼的壓力和熱沖擊也比較小,而高的氫氣濃度會形成爆燃甚至爆炸,對安全殼完整性造成巨大威脅,因此通過實驗來研究氫氣濃度對氫氣燃燒的影響有重要的作用。

1 實驗裝置

本實驗系統(tǒng)可以用于進行氫氣、氧氣以及水蒸氣混合物的燃燒實驗,通過實驗可獲得反應(yīng)容器中溫度、壓力、氣體產(chǎn)物成分等參數(shù),對這些參數(shù)進行分析,可進一步得到氫氣燃燒過程中的火焰?zhèn)鞑ニ俣取⑷急M率、燃燒過程中的壓力變化曲線和溫度變化曲線等參數(shù),從而對氫氣的燃燒特性進行研究。通過改變反應(yīng)初始時的氫氣濃度,可以對比分析氫氣濃度對氫氣燃燒特性的影響。

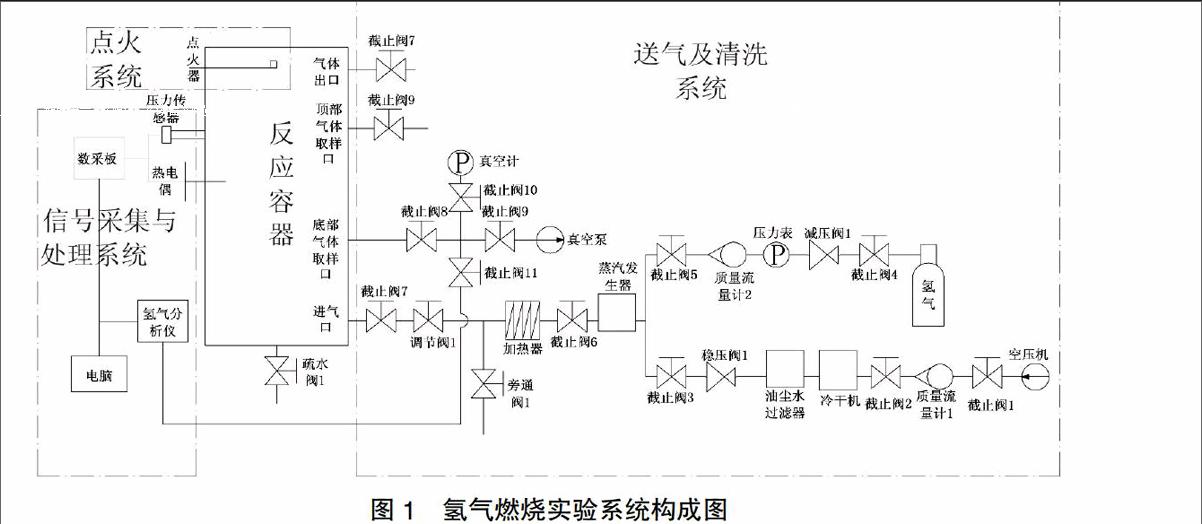

試驗系統(tǒng)由回路系統(tǒng)、測控系統(tǒng)和電氣系統(tǒng)等幾部分構(gòu)成,系統(tǒng)構(gòu)成圖如圖1所示,以下部分對各子系統(tǒng)簡單介紹:

1.1 回路系統(tǒng)

回路系統(tǒng)是氫氣及其混合氣體進行送氣、清洗、反應(yīng)等過程的系統(tǒng),包括反應(yīng)容器、加熱與保溫系統(tǒng)、送氣及清洗系統(tǒng)和點火系統(tǒng)等。反應(yīng)容器的作用是在反應(yīng)容器內(nèi)部實現(xiàn)混合氣體的燃燒以及燃燒過程中實驗參數(shù)的測量。反應(yīng)容器壁面上安裝了主要的測量儀器,以測量混合氣體燃燒過程中氣體的溫度、壓力等參數(shù),反應(yīng)容器耐壓2MPa。

加熱保溫系統(tǒng)的作用是實現(xiàn)反應(yīng)容器的加熱和保溫。主要包括加熱帶、控制柜和保溫棉。采用加熱帶對反應(yīng)容器進行分段加熱,加熱帶分為4段(筒體分3段加熱,下封頭1段加熱,上封頭只保溫,不加熱);用控制柜控制加熱帶的加熱溫度,控制柜的控溫精度為±5℃;保溫棉減少熱量的散失,保持加熱后的反應(yīng)容器溫度維持在設(shè)定的溫度值附近。

送氣及清洗系統(tǒng)的作用是在點火前提供干凈清潔的混合氣體。主要包括空壓機、冷干機、油氣水過濾器和真空泵等。點火系統(tǒng)的作用是點燃充入反應(yīng)容器中的混合氣體。點火系統(tǒng)包括電壓轉(zhuǎn)換元件和點火電極。電壓轉(zhuǎn)換元件的作用是將24V直流電源轉(zhuǎn)換成點火所需要的10kV高壓電壓;點火電極的作用是在高壓電壓的作用下釋放電火花,點燃混合氣體。點火器采用24V直流電源,所需功率約為10W,經(jīng)電壓轉(zhuǎn)換元件后的點火電壓為10kV,點火器的點火能約為7J。

1.2 測控系統(tǒng)

測控系統(tǒng)主要作用是測量和控制實驗過程中的相關(guān)參數(shù)。本實驗中的測控系統(tǒng)主要包括隔離式壓力變送器、動態(tài)壓力測試系統(tǒng)、快速響應(yīng)熱電偶、測靜溫熱電偶、氫氣分析儀、真空計、質(zhì)量流量計、量筒、大氣壓力計、NI數(shù)據(jù)采集板和計算機等。

1.3 電氣系統(tǒng)

電氣系統(tǒng)的作用是給各用電設(shè)備供電,主要包括220V交流電源(給數(shù)據(jù)采集板、信號調(diào)理儀、真空泵等等設(shè)備供電)、24V直流電源(給點火器和隔離式壓力變送器供電)、控制加熱帶加熱溫度的加熱柜以及傳輸電流的電線等等。

2 實驗結(jié)果及分析

為考察初始氫氣濃度對氫氣燃燒行為的影響,選取的初始氫氣體積分數(shù)分別為6%、8%、10%和12%,其他的初始實驗條件為壓力98kPa、溫度100℃、水蒸氣體積分數(shù)0%、底部點火。

2.1 初始氫氣體積分數(shù)對火焰?zhèn)鞑ニ俣鹊挠绊?/p>

圖2 不同初始氫氣體積分數(shù)下的火焰鋒面位置隨時間的變化

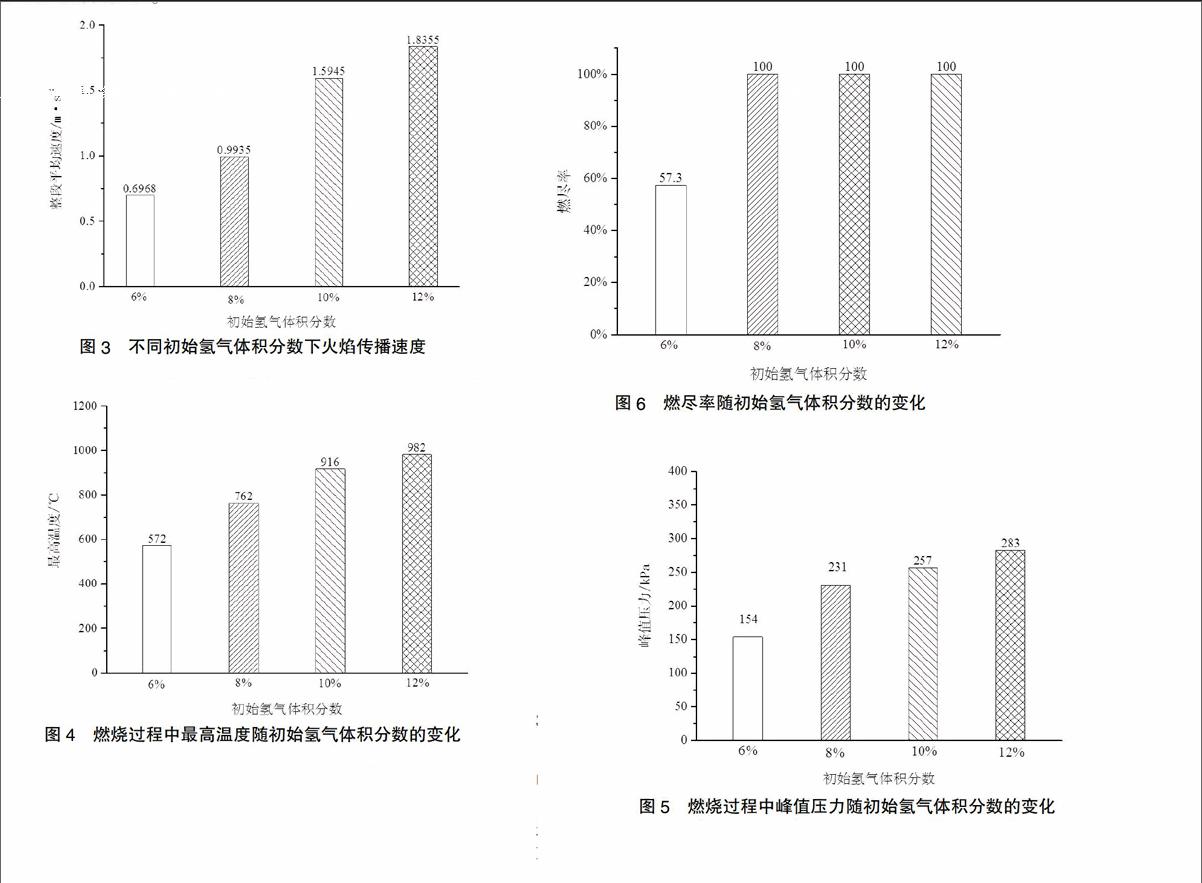

圖2是不同初始氫氣體積分數(shù)時火焰鋒面位置隨時間的變化曲線,圖3給出了初始氫氣體積分數(shù)分別為6%、8%、10%和12%時擬合得到的火焰?zhèn)鞑ニ俣取?/p>

圖3 不同初始氫氣體積分數(shù)下火焰?zhèn)鞑ニ俣?/p>

由圖中可以看出,當初始氫氣體積分數(shù)在6~12%的范圍內(nèi)變化時,火焰?zhèn)鞑ニ俣染徛黾樱瑲錃怏w積分數(shù)為6%與8%時或10%與12%時,平均火焰?zhèn)鞑ニ俣冉咏跉錃怏w積分數(shù)由8%增加到10%時,火焰的傳播速度增加了59%。

2.2 初始氫氣體積分數(shù)對燃燒過程中最高溫度的影響

圖4給出了燃燒過程中經(jīng)輻射修正后的最高溫度隨初始氫氣體積分數(shù)的變化。從圖中可以看出,初始氫氣濃度分別為6%、8%、10%和12%時燃燒過程中的熱電偶測得的最高溫度分別是558℃、751℃、899℃和968℃,經(jīng)輻射修正后的溫度值分別為572℃、762℃、916℃和982℃。可見燃燒過程中的最高溫度隨著初始氫氣體積分數(shù)的增加而增加,分析認為,隨著氫氣體積分數(shù)的升高,燃燒放熱量隨之增大,而罐內(nèi)氣體量并未發(fā)生明顯變化,因此導致了燃燒溫度的升高。

圖4 燃燒過程中最高溫度隨初始氫氣體積分數(shù)的變化

2.3 初始氫氣體積分數(shù)對燃燒過程中峰值壓力的影響

燃燒過程中峰值壓力和理論燃燒壓力隨初始氫氣體積分數(shù)的變化見圖5。

圖5 燃燒過程中峰值壓力隨初始氫氣體積分數(shù)的變化

從圖中可以看出,初始氫氣體積分數(shù)分別為6%、8%、10%和12%時燃燒過程中的峰值壓力分別是154kPa、231kPa、257kPa和283kPa,可見初始氫氣體積分數(shù)對燃燒過程中峰值壓力的影響較為明顯:隨著初始氫氣體積分數(shù)的增加,燃燒過程中的峰值壓力逐漸升高。這一變化趨勢與燃燒過程中最高溫度隨初始氫氣體積分數(shù)變化的趨勢相吻合。

2.4 初始氫氣體積分數(shù)對燃盡率的影響

初始氫氣體積分數(shù)為6%、8%、10%和12%時,用氫氣分析儀測得燃燒后干燥混合物中剩余氫氣體積分數(shù)分別為2.7%、0%、0%和0%,計算得氫氣的燃盡率分別是57.3%、100%、100%和100%,燃盡率隨初始氫氣體積分數(shù)的變化見圖6。這說明初始氫氣體積分數(shù)對氫氣的燃盡率有較大的影響:當初始氫氣體積分數(shù)低于8%時難以燃盡,但當氫氣體積分數(shù)達到8%或更高時(但不高于化學計量比下的氫氣體積分數(shù))時氫氣就能夠?qū)崿F(xiàn)完全燃燒,這與Lowry等人[4]在實驗中觀察到的現(xiàn)象基本一致。氫氣體積分數(shù)為6%時,由于燃燒溫度較低,反應(yīng)速率較慢,在有限的時間內(nèi),導致氫氣無法完全反應(yīng)。

圖6 燃盡率隨初始氫氣體積分數(shù)的變化

3 結(jié)論

通過以上實驗分析,考察了不同氫氣濃度對氫氣燃燒結(jié)果的影響,可得出以下實驗結(jié)論:

1)氫氣體積分數(shù)為6%與8%時或10%與12%時,平均火焰?zhèn)鞑ニ俣冉咏跉錃怏w積分數(shù)由8%增加到10%時,火焰的傳播速度增加;

2)隨著氫氣體積分數(shù)的升高,燃燒放熱量隨之增大,導致燃燒溫度和峰值燃燒壓力的升高;

3)當氫氣體積分數(shù)達到8%或更高時氫氣能夠?qū)崿F(xiàn)完全燃燒,氫氣體積分數(shù)為6%時,由于燃燒溫度較低,反應(yīng)速率較慢,導致氫氣無法完全反應(yīng)。

【參考文獻】

[1]鄧堅.大型干式安全殼嚴重事故條件下氫氣控制研究[D].上海交通大學,2008.

[2]郭丁情,鄧堅,曹學武,等.嚴重事故下氫氣風險及氫氣控制系統(tǒng)的初步分析[J].原子能科學技術(shù),2008,42(12):1109-1114.

[3]Agency IAE. Mitigation of hydrogen hazards in severe accidents in nuclear power plants[R]. Vienna: International Atomic Energy Agency, 2011.

[4]Lowry WE, Davis BW. Final results of the hydrogen igniter experimental program[R]. Livermore: Lawrence Livermore National Laboratory, 1982.

[責任編輯:湯靜]