反應堆壓力容器事故排氣系統設計與分析研究

賴建永 任云 張玉龍 曾 暢 王保平

【摘 要】事故過程中,壓水堆核電廠反應堆壓力容器上部不可凝氣體的積聚對電廠安全造成了重大威脅。新一代的核電廠設計針對該問題提出了一系列的應對措施。反應堆壓力容器事故排氣系統可在事故后排出壓力容器頂部的不可凝氣體,有利于事故的緩解。本文詳細描述了事故排氣系統的設計要求和設計方案,并利用流體分析軟件flowmaster對系統設計方案進行了分析,確定了系統設計參數。

【關鍵詞】壓水堆核電廠;排氣;flowmaster

0 前言

美國三哩島核電廠事故過程中,反應堆壓力容器上部不可凝氣體的積聚對電廠安全造成了重大威脅。燃料元件的主要成分包括鋯氧化物,在發生燃料包殼破損的嚴重事故下,鋯-水反應會產生大量的氫氣。冷卻劑系統中的不可凝氣體的大量存在會阻礙冷卻劑的正常流動,從而影響堆芯的冷卻效果。三哩島事故后,該問題引起了業界的高度重視,要求“提供不可凝氣體從反應堆高位排放的能力以及其它為維持足夠堆芯冷卻要求的系統。實現這些功能的系統必須能在主控制室操作,并且不應導致不可接受地增大失水事故的可能性或對安全殼完整性造成不可接受的挑戰”[1]。目前,國際上先進壓水堆核電廠均設計有相應的措施,以保證在能夠有效排出不可凝氣體。為進一步提高核電廠的安全性,并滿足《核動力廠設計安全規定》(HAF 102-2004)對嚴重事故緩解措施的要求,我國新建壓水堆核電廠開展反應堆壓力容器高位排氣系統的研究。

本文對反應堆壓力容器高位排氣系統的設計要求和設計方案進行了闡述,利用流體分析軟件flowmaster對系統設計方案進行了分析,確定了系統設計參數。

1 系統設計方案

1.1 系統功能

反應堆高位排氣系統包括正常排氣和事故排氣兩部分,其中事故排氣子系統的功能為:在事故工況下排出反應堆壓力容器頂部積聚的不可凝氣體,從而防止這些非凝結性氣體對反應堆堆芯傳熱的影響。

1.2 設計要求

反應堆壓力容器高位排氣系統的設計應滿足如下要求:

a)事故排氣子系統屬于安全相關系統,其設計應滿足單一故障準則的要求,以保證其事故后能正常運行;

b)由反應堆壓力容器高位排氣系統泄漏或破口引起的反應堆冷卻劑的喪失量,不應超過正常的補給水量;

c)事故排氣子系統應能排放高溫、高壓的過熱蒸汽、反應堆冷卻劑、汽水混合物、放射性氣體、氦氣、氮氣及氫氣等;

d)事故排氣子系統的所有閥門應在主控制室和遠程停堆站上操作,并應在主控制室和事故后監測系統顯示其狀態;

e)正常排氣子系統安全等級為1級,事故排氣子系統安全等級為2級。系統閥門和管道的設計壓力為17.23MPa(絕對),設計溫度為343℃,抗震1類。

1.3 系統方案

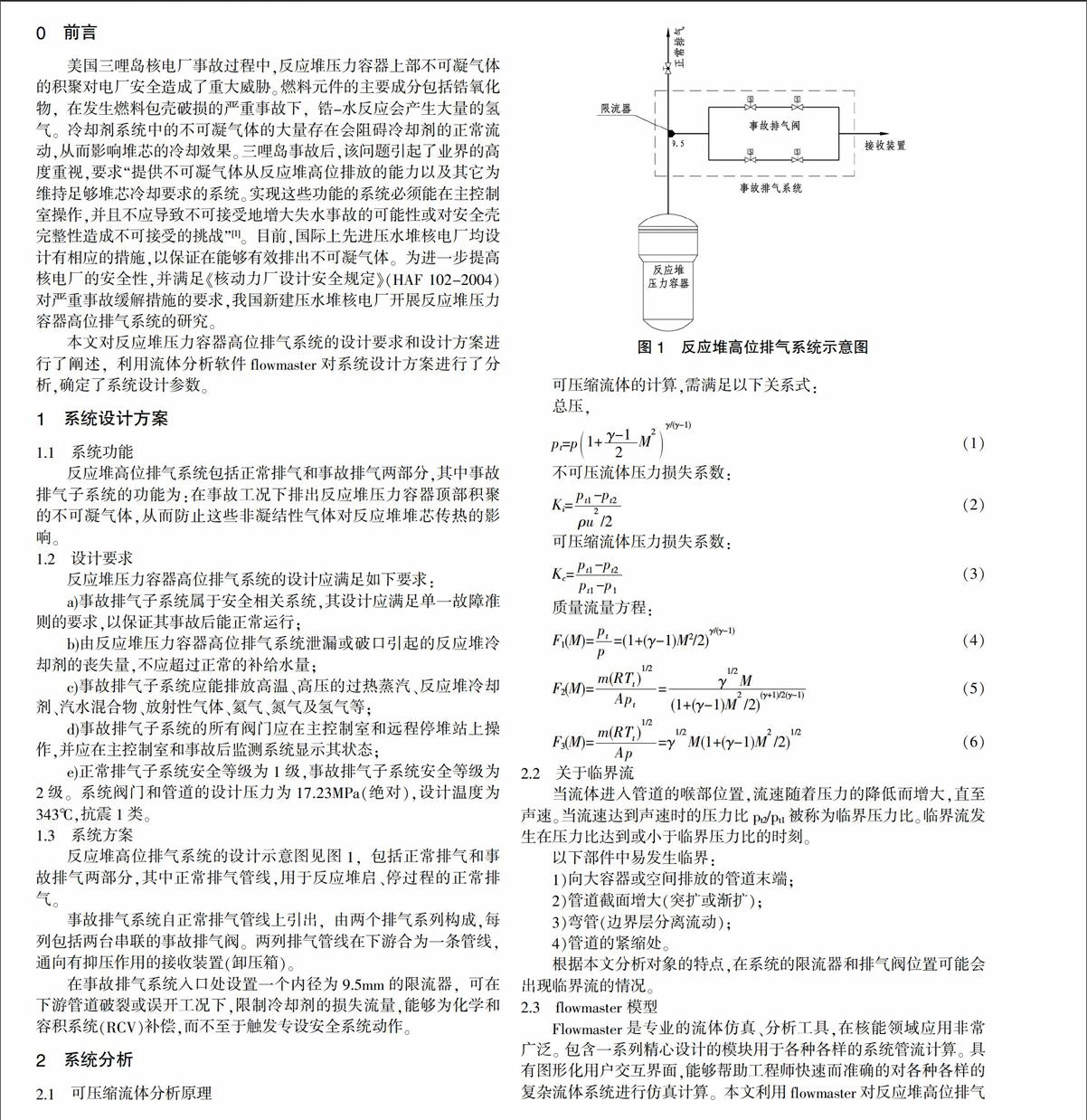

反應堆高位排氣系統的設計示意圖見圖1,包括正常排氣和事故排氣兩部分,其中正常排氣管線,用于反應堆啟、停過程的正常排氣。

事故排氣系統自正常排氣管線上引出,由兩個排氣系列構成,每列包括兩臺串聯的事故排氣閥。兩列排氣管線在下游合為一條管線,通向有抑壓作用的接收裝置(卸壓箱)。

在事故排氣系統入口處設置一個內徑為9.5mm的限流器,可在下游管道破裂或誤開工況下,限制冷卻劑的損失流量,能夠為化學和容積系統(RCV)補償,而不至于觸發專設安全系統動作。

2 系統分析

2.1 可壓縮流體分析原理

圖1 反應堆高位排氣系統示意圖

可壓縮流體的計算,需滿足以下關系式:

總壓,

2.2 關于臨界流

當流體進入管道的喉部位置,流速隨著壓力的降低而增大,直至聲速。當流速達到聲速時的壓力比pt2/pt1被稱為臨界壓力比。臨界流發生在壓力比達到或小于臨界壓力比的時刻。

以下部件中易發生臨界:

1)向大容器或空間排放的管道末端;

2)管道截面增大(突擴或漸擴);

3)彎管(邊界層分離流動);

4)管道的緊縮處。

根據本文分析對象的特點,在系統的限流器和排氣閥位置可能會出現臨界流的情況。

2.3 flowmaster 模型

Flowmaster是專業的流體仿真、分析工具,在核能領域應用非常廣泛。包含一系列精心設計的模塊用于各種各樣的系統管流計算。具有圖形化用戶交互界面,能夠幫助工程師快速而準確的對各種各樣的復雜流體系統進行仿真計算。本文利用flowmaster對反應堆高位排氣

事故排氣系統進行建模計算。模型如圖2所示。

圖2 Flowmaster分析模型

2.4 分析計算

2.4.1 計算工況

為確定管道尺寸及下游背壓對排放流量的影響,本文考慮了如下工況:

a)關于背壓,本文考慮了卸壓箱處于正常背壓和最大背壓兩種情況;

b)對于管道尺寸,本文考慮了排氣管道為DN25和DN20兩種情況;

c)對于運行特性,本文考慮了只開啟一列排氣管道和同時開啟兩列排氣管道的情況;

d)對于閥門參數,對于不同的計算工況,假設不同閥門的阻力系數,得到閥門阻力系數與排放流量的關系。

2.4.2 邊界條件

計算時,將反應堆壓力容器頂部聚積的不可凝氣體全部簡化成氫氣進行計算。系統分析需確定以下系統設計參數:管道尺寸、閥門參數、運行特性等。計算事故排氣工況采用的邊界條件如表1所示:

表1 邊界條件

2.4.3 驗收準則

根據系統設計要求,事故排氣系統的能力需滿足1小時內排出反應堆冷卻劑系統總容積一半的氫氣[2]。根據某核電廠的設計特點,反應堆冷卻劑系統的總容積約320m3。根據這一要求,該事故排氣系統應具備的排放流量的能力至少應為160m3/h。

2.5 分析結果

本文共分析了8種計算工況,計算列表如下(表2):

表2 計算工況列表

對于每種工況,通過假設不同的閥門阻力系數,可得到不同工況下,閥門的阻力系數與排放流量的關系,計算結果詳見圖3。根據這一關系,在滿足根據驗收準則的要求的基礎上,綜合考慮管道尺寸、運行方式等因素,便可確定閥門的阻力系數要求。

圖3 不同計算工況下閥門阻力系數與系統排放流量的關系

另外,在計算中發現,對于DN20的管道由于孔板阻力系數較小(d/D=0.61),所有計算工況未發生臨界現象;對于DN25的管道,由于孔板阻力系數較大(d/D=0.46),在同時開啟兩列排放管道的情況下,對于假設的閥門阻力較小的部分工況,會在孔板位置發生臨界現象(a1)。

除此之外,通過計算結果,可得到以下計算結論:

a)卸壓箱的背壓對系統排放能力幾乎無影響;

b)在事故工況下,考慮單一故障準則,僅開啟1列事故排氣管道,也能夠實現要求的功能。

3 系統設計參數的確定

經過對以上計算結果的比較分析,認為采用DN20管道對閥門阻力系數要求過于苛刻,故系統選擇DN25管道更合適。而系統的背壓對排放流量的影響可以忽略不計。

圖4為采用DN25的排放管道,分析同時開啟1列或2列排放管道的計算情況。由圖可知,為保證僅開啟1列排放管道即可滿足排放要求,閥門的阻力系數應不大于36。

圖4 DN25排放管道閥門阻力與排放流量的關系

4 結論

本文通過在正常排氣系統的基礎上,增設事故排氣系統,以達到在事故工況下排出反應堆壓力容器頂部聚積的不可能氣體的目的。利用flowmaster建模對反應堆高位排氣系統進行計算分析,確定了系統的設計參數,滿足設計要求。

【參考文獻】

[1]NUREG-0737 Clarification of TMI Action Plan Requirements, II.B.1, “Reactor Coolant System Vents”[Z].

[2]Flow of Fluids Through Valves, Fittings and Pipe: Technical Paper No.410M by the Engineering Department Crane Co. ,1988[Z].

[責任編輯:湯靜]