基于某SUV白車身輕量化研究及應用

張 龍(安徽江淮汽車股份有限公司,安徽 合肥 230009)

?

基于某SUV白車身輕量化研究及應用

張 龍

(安徽江淮汽車股份有限公司,安徽 合肥 230009)

摘要:基于某SUV轎車利用車身輕量化系數進行白車身結構優化設計。文章主要從提高白車身剛度和有效降低車身重量兩大方面進行研究:第一、在結合車身結構設計流程,針對車身典型斷面、車身主要鉸接點結構進行分析優化,以及利用鈑金厚度對車身剛度的靈敏度分析,從而提高車身剛度、優化鈑金厚度降低車身重量。第二、在滿足車身碰撞安全、剛度、強度要求的情況下,提高車身高強鋼板的應用比例、進行新材料及新工藝的應用,有效降低白車身重量。

關鍵詞:白車身;輕量化系數;扭轉剛度;白車身重量

10.16638/j.cnki.1671-7988.2016.05.004

CLC NO.: U463.82+1Document Code: AArticle ID: 1671-7988 (2016)05-90-05

前言

隨著中國經濟的穩定發展,中國已經成為世界第二大汽車消費市場。然而自主品牌相對合資品牌的成本優勢日趨減弱,自主品牌市場占有率和銷量都呈下降趨勢,最主要的因素在于產品競爭力和品牌美譽度太弱。從車身設計角度,就如何達到更加經濟、節能、環保、安全的車身是我們提高競爭力的主要發展方向。目前汽車輕量化設計應包括質量減輕和功能的完善和改進,為表征白車身的輕量化的效果,寶馬汽車公司的Bruno Ludke提出了輕量化系數的概念,該系數L可用下式(1)表示為[1]:

式中MBIW表示白車身的結構重量(不包括門蓋和前后風擋玻璃),單位為kg;CT表示靜態扭轉剛度(包括風擋玻璃),單位為Nm/°;A表示左右輪邊寬度與前后輪中心距的乘積所得的面積,單位為m2,其大小決定內部空間的寬敞舒適度及車型級別;汽車輕量化效果反應在L值上為下降。

利用輕量化系數來指導車身輕量化設計,其系數越低代表車身輕量化程度越高。如何降低輕量化系數,本文主要是從提高白車身剛度和在滿足碰撞法規要求等前提下有效降低車身重量兩大方面進行研究和應用。

1、提高車身剛度的方法

在車身結構中,主要車身受力骨架基本以封閉梁的形式構成或可簡化為梁的結構,然而在各種工況及承載的情況下,都主要受到扭轉載荷或者不同類型的載荷所引起的扭曲。在實際情況中,扭轉應力不只是導致結構扭曲,大多數情況下會發生扭轉變形。

結合車身設計流程,在車身結構設計概念階段優化典型斷面結構,提高斷面特性;在車身結構數據設計階段,進行主要交接點剛度的優化;在車身結構數據優化階段,主要進行鈑金料厚對車身剛度靈敏度的分析,從而在確保整車剛度的情況下降低車身重量。

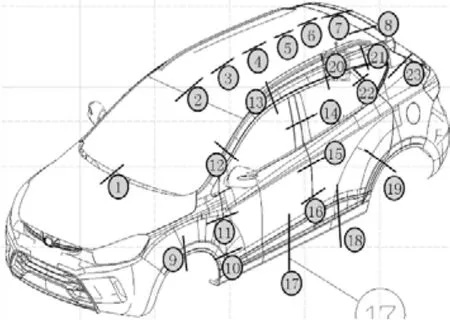

1.1優化典型斷面結構

車身主斷面的幾何性質包括截面形狀和大小,與之相關的物理量是截面面積As和截面主慣性矩Iz方程(2)、Iy方程(3)。截面面積和截面主慣性矩是計算截面剛度的主要參數,是影響白車身剛度特性的重要因素。進一步分析對白車身剛度影響顯著的幾何特性和白車身剛度的關系,對于改進車身結構、改善車身剛度特性具有重要意義。

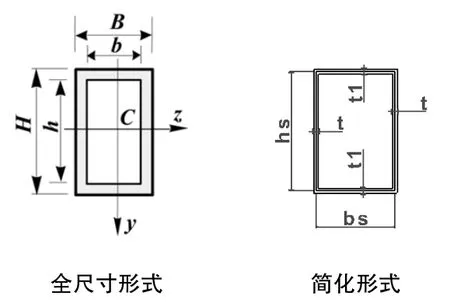

如下圖1以薄壁矩形截面分析[2]:

圖1 矩形薄壁截面

式中As為板料厚度中線所圍成的面積,在中線周長S一定,抗扭慣性矩Jk方程(4、5)與As的平方成正比,而截面形狀無獨特意義,所圍面積大小則很重要。圓形截面對抗扭最有利;矩形截面中,正方形抗扭能力最高,當矩形兩邊之比h/b>2時,抗扭剛度明顯下降。

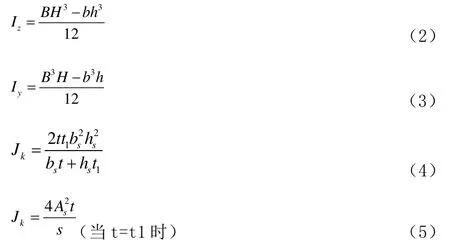

在實際設計中,多以標桿車典型斷面為依據進行新車型的斷面結構設計。圖2為我公司某SUV車型典型斷面序號圖,現就表1中第14、20號典型截面在不更改鈑金材質與料厚的情況下,調整截面形狀來優化斷面特性,從而使該截面抗彎慣性矩和抗扭慣性矩均得到明顯的提高。給下一步基本結構設計打下基礎。

圖2 車身典型截面序號

表1 經優化后的斷面性能比較

1.2針對主要鉸接點進行剛度分析優化

圖3 車身主要鉸接點

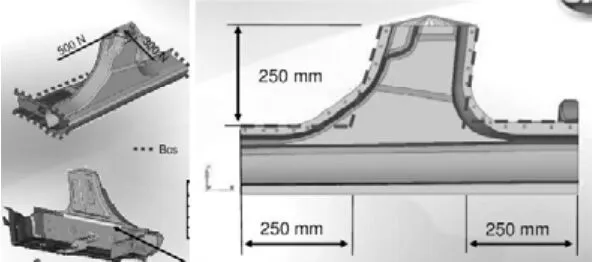

圖4 C鉸接點的約束及載荷施加

車身骨架是由側圍A、B、C柱、門檻梁、地板縱梁、頂蓋前后橫梁及上邊梁通過車身鉸接點連接而成。而車身的剛度、模態等正是由這些梁和鉸接點的力學特性決定的。車身主要鉸接點如圖3。根據要求,針對每個鉸接點進行邊界條件及載荷施加。例如圖4,針對C鉸接點邊界約束及載荷施加。

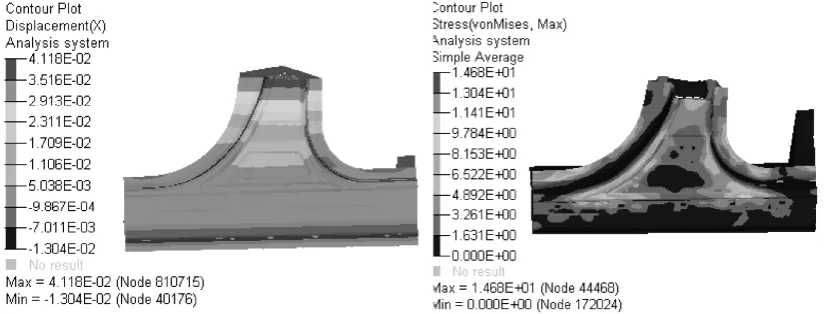

現就某SUV車型的C鉸接點剛度分析。對C鉸接點受到X方向500N的力,位移、應力分布如下圖5。對C鉸接點受到Y方向300N的力,位移、應力分布如圖6。

圖5 C鉸接點X方向位移(0.041mm)、應力分布

圖6 C鉸接點Y方向位移(0.492mm)、應力分布

表2 C鉸接點剛度值(N/mm)

從表2的剛度數值可得,C鉸接點Y向剛度較差。根據調整優化鉸接點的關鍵設計變量如:倒角半徑、內部加強件、孔、鈑金厚度、翻邊寬度、焊縫位置、焊點間距等方法。[3]就該C鉸接點經加大前門洞處R角鈑金以及將B柱內板加強板的料厚由1.0mm調整為1.2mm,從而達到目標值。

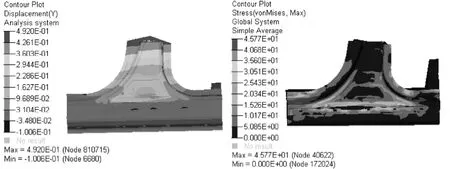

1.3基于鈑金料厚對車身剛度靈敏度的分析

針對白車身各個鈑金件厚度為靈敏度分析的設計變量,在不降低車身性能的條件下,以相關剛度和模態為約束,以白車身鈑金件整體質量(不含四門兩蓋及翼子板)為目標函數,進行靈敏度的分析[4]。計算得到靈敏度,并繪制柱狀圖。由于剛度無法在軟件中體現,因此在模型定義時,將剛度以位移形式體現,對應位移越大表示剛度越小。下圖7、圖8為本公司某SUV就整車制件料厚與剛度分析的靈敏度柱狀圖,且圖示為白車身中鈑金料厚對白車身剛度影響最小的制件。

圖7 白車身鈑金料厚與彎曲剛度的靈敏度分析結果Sensitivity Result- Bending Stiffness (Case 1)Most Sensitive Part (All Part)

圖8 白車身鈑金料厚與扭轉剛度的靈敏度分析結果Sensitivity Result- Torsion Stiffness (Case 1)Most Sensitive Part (All Part)

經過篩選排除靈敏度較大的零件后,利用Nastran軟件重新設置優化空間,將優化部位的位移變化和白車身的模態變化控制在適當的范圍內,以剛度和模態作為約束、質量為目標進行優化分析。通過對多組減重方案進行安全碰撞分析及耐久分析,最終確定可行方案。

表3為不同減重方案下,整車剛度值。最終選擇方案2進行方案的確認。即在確保彎曲剛度和扭轉剛度滿足目標值的情況下,通過對35組制件的料厚調整,最終達到白車身減重15.52Kg,見表3。

表3 各方案整車剛度值

表4 優化后部分鈑金料厚和重量的變化

2、在滿足車身碰撞安全和強度要求的情況下針對白車身重量進行以下幾個方面的優化,來達到輕量化目標

2.1提高車身高強鋼板的應用比例

豐田汽車的GOA(Global Outstanding Assessment是根據世界很多國家的安全標準,結合眾多的實際交通案例,反復進行了許多碰撞試驗后,研發出來的一項被動安全技術。)安全車身正是由高張力、高彈性鋼板制作,加上車身結構強度的優化設計、和先進的整體式沖壓工藝及焊接工藝,使整車在行駛過程重撞擊的瞬間,安全車身以自我犧牲的方式,把沖撞力切斷、吸收,再經由整體式車身,把力量均勻分散至車身各部分骨架,盡可能降低座艙內部空間的變形程度,最大限度保護座艙中的駕乘者。位于車前后的可潰縮車體,不僅能應對撞擊事故,還能全方位加強座艙防護,緩和二次撞擊,有利于駕駛者逃逸或被救。

根據美國汽車用鋼手冊關于矩形截面梁的碰撞性能研究。其主要內容為,沖擊載荷(Pm)方程(6)與矩形薄壁截面梁的斷面尺寸、不同材質料厚和強度的關系。[5]

注: C=(b+d)/2;δo=(0.9到0.95)δu;δu=鋼板的極限強度;b、d=矩形截面的邊長;t=均勻的料厚。

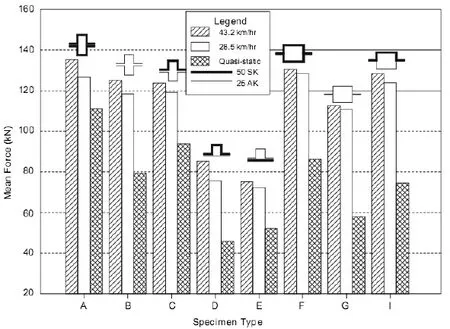

試驗主要由兩種板材,25AK和50AK進行研究,其屈服強度分別為172MPa(25ksi)和345MPa(50ksi),板厚分別為1.98mm和1.88mm。經組合構成八組截面的式樣,進行模擬三種不同速度的碰撞試驗分析,時速分別為43.2km/h、28,5km/h和準靜態。試驗結果見圖9。

圖9 矩形截面梁平均沖擊力統計

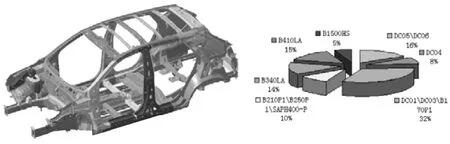

由此可得,當截面形式一致時板材厚度越厚和強度越高,其碰撞能量吸收越好。在滿足車身性能和被動安全的情況下,提高高強度鋼板的應用比例,可有效進行車身的輕量化。下圖10為我公司某SUV車身高強板使用示意圖。在該車型在滿足各項要求的情況下,較一代車型減重約26KG。

圖10 某SUV高強板分布及比重

2.2新材料及新工藝的應用

2.2.1熱成型工藝及熱成型超高強度板材的應用

自上世紀末,德國蒂森克虜伯鋼鐵公司研制出超高強度熱成型板材,并在1999年為法國雷諾汽車的Laguna車型提供熱沖壓緩沖器支架,并取得優異碰撞結果。之后,歐洲各汽車主機廠紛紛應用熱成型鈑金件。由于國內汽車用鋼發展水平和汽車鈑金沖壓模具加工水平以及進口成本過高的制約,國內自主品牌汽車在該技術上的應用一直是空白。自寶鋼2006年實現熱沖壓成型鋼生產供貨以來,各自主品牌才得以應用。

由于此類材質鈑金具有至少900MPa的屈服強度以及至少1450MPa的抗拉強度,為車身在碰撞過程中得到更安全的座艙提供了主要手段,并為車身輕量化提供了又一途徑。其加工工藝流程如圖11,由于過程的獨特性,使超高強板的回彈得到很好地控制等優點。

圖11 熱沖壓成型工藝流程[6]

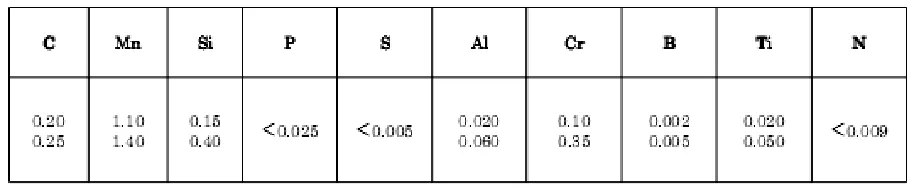

寶鋼生產的熱沖壓成型高強度硼鋼的主要成分及力學性能見表5、6。

表5 寶鋼熱沖壓用鋼BR1500HS的化學成分

表6 寶鋼熱沖壓用鋼BR1500HS的力學性能

以下實例圖12為我公司某SUV車型就熱成型鈑金的應用,在確保碰撞需求的情況下。該車型B柱加強板總成熱成型比普通設計方案減重2.734kg(左右總成),比激光拼焊方案減重1.43 kg(左右總成);門檻外板加強板由B410LA-1.5t更換為B1500HS-1.2t減重2.29kg(左右總成)。

圖12 某SUV主要車身熱成型部件

2.2.2激光拼焊板的應用

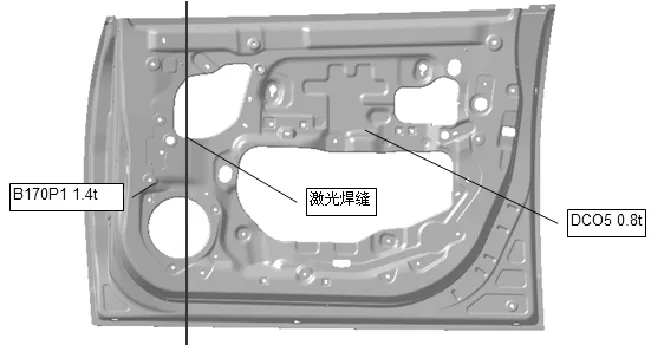

激光拼焊板材在國內自主品牌轎車中的應用已達到成熟。其技術是基于成熟的激光焊接技術發展起來的現代加工工藝技術,在車身設計制造中,根據車身不同的設計和性能要求,選擇不同規格的鋼板,發揮鋼板的特性,進行激光拼接,解決單一材質鈑金無法同時有效滿足不同性能的需求,做到有的放矢。其還具有有效降低車身重量、提高材料利用率、減少車身零部件和鈑金沖壓模具數量,并減少點焊和焊接工裝等優點。其在車身中主要應用在前后縱梁、前后門內板、A柱內板、B柱內板等。在我公司某SUV中共有8個制件(4個縱梁、4個門內板,如圖13)采用激光拼焊板,制件總重量達43kg,減重約8.5kg,焊點數量減少128個。

圖13 某SUV前門內板采用激光平焊材料

2.2.3塑料翼子板的研究

塑料翼子板體現優勢在于低重量,相對于普通鋼板高達40%的減重;相對于金屬件有很大的造型自由度;低速碰撞可回彈復原,減免維修費用;優越的耐侵蝕性;模塊化安裝、集成程度高;強度低,發生碰撞時對行人的傷害性小,提高了車輛的行人保護性能。

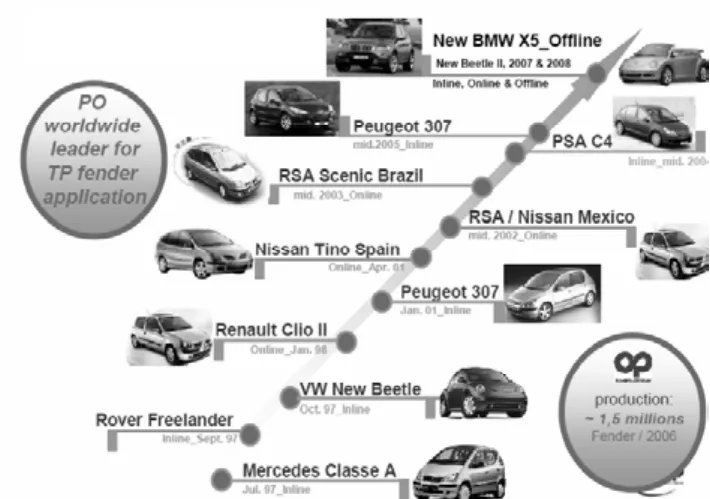

隨著環保、經濟性的要求逐漸提高,整車輕量化的發展,塑料翼子板越來越多的被應用于汽車上。如圖14為歐洲塑料翼子板的應用趨勢。

圖14 塑料翼子板應用趨勢

塑料翼子板的材料和工藝選擇:塑料翼子板在國際上的通用注射成型兩方式,采用的噴涂工藝有在線和離線噴涂方式,表6是這幾方面的區別。[7]

由表7可知,該車型的塑料翼子板相對金屬翼子板減重達33.5%,整車減重1.68kg。從單件成本上比較,塑料翼子板的費用約是金屬翼子板的的1.3倍,整車成本將增加60元。因此對于自主品牌中低端車型,成本壓力較高,實際應用率較低,多處于研究階段。但以塑代鋼已經是現代汽車車身輕量化發展的趨勢,自主品牌需要快速的成長。

表6 塑料翼子板加工工藝對比

表7 某SUV金屬翼子板與塑料翼子板質量和成本對比

3、總結

自2012年4月18日國務院討論通過《節能與新能源汽車產業發展規劃(2012—2020年)》。《規劃》強調,從2015年開始,國內車企生產的乘用車平均燃料消耗量必須降至每百公里6.9升。這一標準的實施,是自主品牌的機遇、更是挑戰。白車身輕量化系數在歐洲白車身年會的車身性能中已作為一個重要考核項。因此將車身輕量化系數作為自主品牌的車身設計的一個考核指標,同樣具有重要的意義。根據輕量化系數公式的計算,我公司平均車型的輕量化系數處于4.5-5.5左右,高強板的應用比例低于50%。因此就加快車身輕量化設計的步伐刻不容緩,設計能力更需要急速的提高,制造出更加經濟、節能、環保、安全的車身,以滿足競爭強烈的市場的需求。

參考文獻

[1]馬鳴圖,路洪洲,李志剛.論轎車白車身輕量化的表征參量和評價方法[J].汽車工程,2009,31卷(5期)403-439.

[2]American Iron and Steel Institute .Automotive Steel Design Manual [S].Michigan:200208,Page 3.1-50.

[3]李令兵.車身梁截面鉸接點設計變量研究[C].合肥:合肥工業大學出版社,2008.313-317.

[4]王遠,王軍,吉建平,等.基于靈敏度的白車身輕量化優化分析 [J].軍事交通學院學報,2010,12卷(5期)55-58.

[5]American Iron and Steel Institute .Automotive Steel Design Manual [S].Michigan:200208,Page 3.6-12-13.

[6]徐偉力,艾健,羅愛輝,等.車身零件熱沖壓技術[J].現代零部件,2011, 3.26-32.

[7]蘇建波,塑料翼子板設計探討[C].北京:機械工業出版社,2009. 1525-1527.

Based on a Certain SUV Lightweight Research and Application of The BIW

Zhang Long

(Anhui Jianghuai Automobile Co.Ltd., Anhui Hefei 230009)

Abatract: Based on coefficient of a SUV car using lightweight car body structure optimization design of the body-in-white. This article mainly from improve the rigidity and effectively reduce the body weight of BIW on the two aspects of research: first, in combination with car body structure design process, the typical cross section,car body main intersection optimization of structural analysis, and the use of sheet metal thickness of car body stiffness sensitivity analysis, thus improve the body stiffness, optimization of the thickness of the sheet metal to reduce body weight. Second, in satisfies the requirement of vehicle collision safety, stiffness, strength, improve the proportion of the application of high strength steel plate, car body for the application of new materials and new technology, effectively reduce the BIW weight.

Keywords:body-in-white; lightweighting coefficient; torsional stiffness; weight of BIW

中圖分類號:U463.82+1

文獻標識碼:A

文章編號:1671-7988 (2016)05-90-05

作者簡介:張龍,就職于安徽江淮汽車股份有限公司。材料成型及控制專業,從事車身結構設計。