車身不可視焊點識別和改進

孫文書,孟祥新(奇瑞汽車股份有限公司汽車研究總院,安徽 蕪湖 241000)

?

車身不可視焊點識別和改進

孫文書,孟祥新

(奇瑞汽車股份有限公司汽車研究總院,安徽 蕪湖 241000)

摘要:文章詳細地描述了識別車身不可視焊點的主要方法,并從產品開發、制造工藝等方面總結了車身不可視焊點的改進方案。

關鍵詞:不可視焊點;傀儡焊

10.16638/j.cnki.1671-7988.2016.05.033

CLC NO.: U466Document Code: AArticle ID: 1671-7988 (2016)05-181-03

前言

現代汽車白車身制造工藝中,采用機器人焊接的比例越來越高。但綜合投資和產能規劃后,國內各主機廠對二級及以下總成采用人工焊接的情況比較普遍。采用人工焊接的焊點,往往因焊點位置不可視,導致難以控制焊接一致性,出現焊接半點或焊偏缺陷。為此,需要在產品開發SE階段從產品設計、制造工藝角度充分識別此類問題并明確規避措施,以避免后期出現問題導致產品發生設變或工裝大量更改。本文主要闡述了識別不可視焊點的基本方法和改進措施。

1、不可視焊點的識別

焊點位置是否可視,主要根據人員操作焊鉗進行焊接時,從站立的位置觀察焊點的正、反面,并判斷是否可以確定焊鉗上下電極的位置。

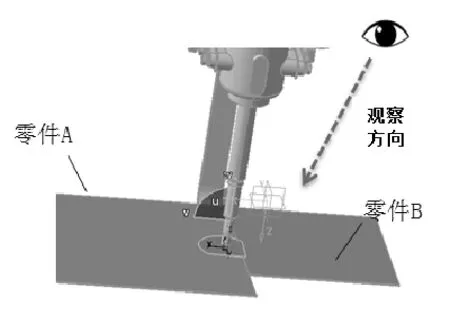

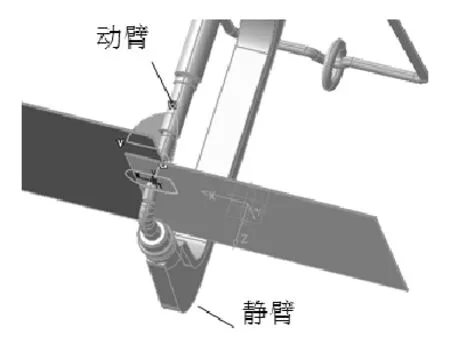

1.1C形焊鉗

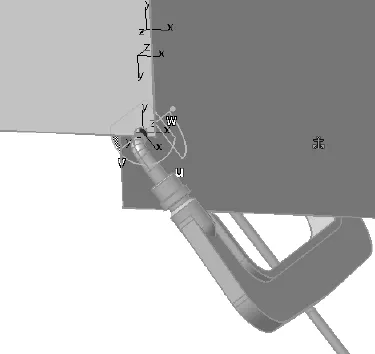

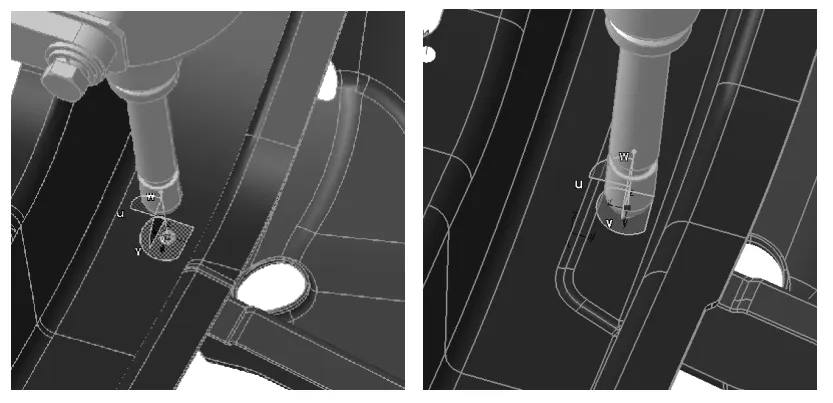

圖1 C焊鉗正面

圖2 C焊鉗背面

圖3 左右方向出現半點

圖4 前后方向出現半點

采用C形焊鉗焊接時,一般只能觀察到焊鉗上電極(動臂)位置,因鈑金遮擋,無法觀察焊點背面(靜臂)位置。如圖1和2所示情況,可以觀察到零件A的焊接止邊,而零件B的焊接止邊前后、左右位置無法觀察到,由于零件B無其他位置特征,在焊接邊左右、前后方向都容易出現半點或焊偏問題。

1.2X形焊鉗

采用X形焊鉗焊接時,根據車身結構和夾具結構設計,觀察方向存在三種可能性。

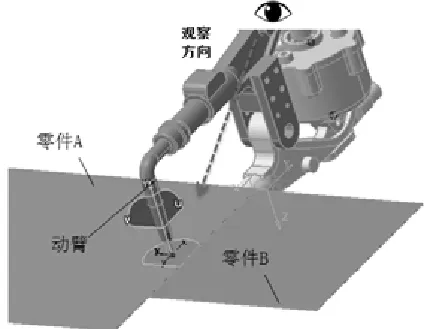

1)從零件A的焊接面方向觀察

如圖5,只能觀察到零件A焊接邊位置,因鈑金遮擋,無法觀察零件B焊接邊前后、左右位置。此情形類似本文1.1 條C形焊鉗操作情況。

圖5 X焊鉗正面

圖6 X焊鉗反面

2)從零件B的焊接面方向觀察

如圖5,只能觀察到零件B焊接邊位置,因鈑金遮擋,無法觀察零件A焊點邊左右位置。焊接時,在左右方向容易出現半點(圖3)。

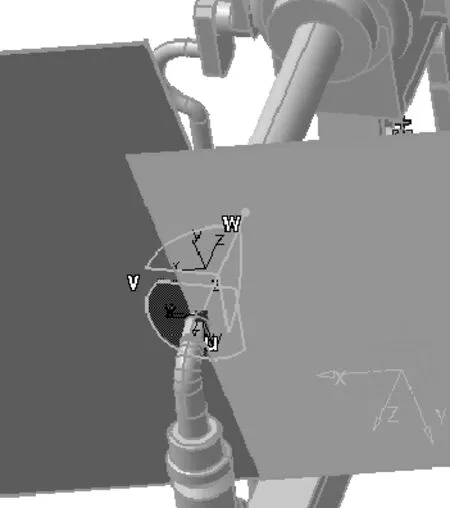

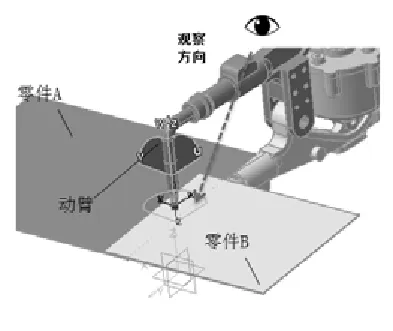

3)從焊鉗縱向角度觀察

圖7 X焊鉗縱向

此種焊接角度,要采用尺寸比較小的焊鉗。用此種焊鉗焊接時,眼睛比較靠近焊點位置,容易觀察到焊點正、反面,基本能夠判斷出零件A和零件B的焊接邊位置。

2、不可視焊點的改進

在產品設計階段,應能夠根據產品結構和生產線初步規劃判斷車身各部位的焊點可能采用哪種焊鉗,哪種操作角度進行焊接,進而識別出那些焊點屬于不可視焊點。針對不可視焊點有針對性地解決。進行3D仿真過程中,不能僅僅確認焊鉗電極是否可以抵達焊點位置,也要根據實際操作存在的電極位置偏差確認是否會導致半點。

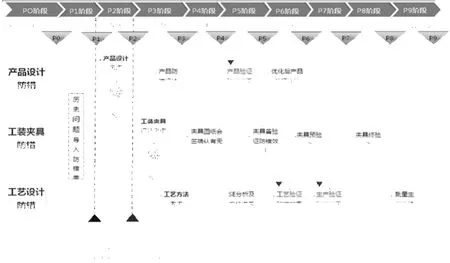

不可視焊點位置改進,應從產品設計、同步工程、工裝圖紙會簽、試生產驗證多個環節進行分析確認。首先從設計角度預防焊接盲區的產生,若產品設計無法規避焊接盲點,必須在P3階段前確認是否可以通過工裝設備、工藝方案進行防錯達成共識,并在后續夾具圖紙和工藝方案設計時,再次進行確認驗證。

圖8

2.1產品結構改進

2.1.1搭接邊設置臺階

案例1:前縱梁后部和側連接板底部搭接邊。

圖9

改進前,前縱梁后部X和Y方向,無法確定焊接搭接邊界;縱梁增加凸臺面后,焊點區域清晰明了。

2.1.2搭接邊加筋

搭接邊加筋有兩種作用,一種是避讓(讓焊點打不到筋的位置);一種是焊點位置標識,保證焊點間距均勻。筋一定要加在電極可視側,否則會起反作用,導致焊點打筋上。

2.1.3搭接邊設計缺口

焊接邊設計缺口,可以明確焊接的開始或結束邊界。也可以同時設計兩個缺口,保證焊點打在缺口中間。涂膠密封面不建議開缺口。

2.1.4搭接邊寬度要求

搭接邊要盡量設計靠近焊點位置特征(如臺階圓角),以免出現焊接半點的死角;但搭接邊和焊點位置特征必須留有2mm以上間隙,避免裝件干涉。

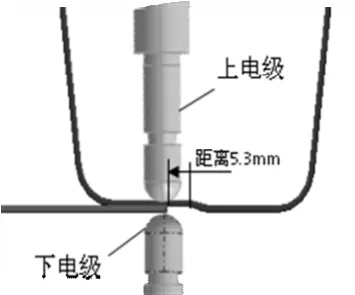

圖10

如圖,焊接牙邊到縱梁臺階面R角距離5.3mm。實際焊接時,焊鉗上電極完全在臺階面的情況下,下電極卻打到了牙邊上,導致焊接半點。若考慮零件的制造公差,則實際發生的概率會加大。

建議將焊接牙邊到臺階R角距離定義為3mm。

2.1.5焊接面設計凸點

圖11

焊點位于凸點左右或上下平齊方向,距離15mm左右位置。建議使用在料厚≤1.5mm的非高強鋼板,且不能影響零件匹配和焊接。較長焊接邊,建議分段設置凸點。

2.1.6焊接面壓痕

壓痕標識的模具鑲塊一般有Φ16mm、Φ18mm、Φ 20mm。因壓痕標識深度一般不小于0.2mm,會影響焊接的鈑金強度,故盡量避免使用。可以在強度要求不高的位置,適當采用。

2.1.7其他特殊要求

除以上情況外,還有一些特殊情況,需要綜合生產工藝考慮。比如螺柱焊周邊不能設計有焊點,避免點焊位置偏移影響螺柱焊接質量,或者螺柱焊焊接在圓臺面上。

2.2制造工藝改進

2.2.1焊鉗限位

通過焊鉗體本身限位,控制電極極限位置。

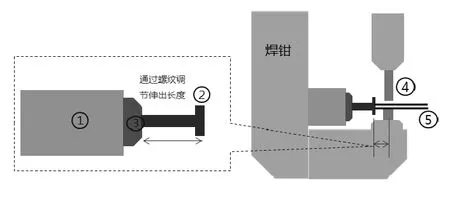

圖12

1)整個裝置包括:基座①、導桿②、螺母座③;

2)導桿②與螺母座③通過螺紋聯接,通過調節導桿②上螺紋可以控制導桿的前后位置,從而調節焊接電極④ (即焊點)與鈑金⑤邊緣的間距。

2.2.2夾具干擾

圖13

夾具增加擋塊或檔條,限制焊鉗空間,避免焊偏或半點。例如門總成和側圍門洞牙邊焊點,廣泛采用這種方法。

2.2.3夾具導向

圖14

在夾具上增加焊鉗電極導向槽。目前此方法應用最為廣泛,在夾具設計階段已廣泛考慮。

2.2.4工藝優化

1)更改裝件順序。以焊接牙邊搭接邊可視原則確定裝件順序,比如先裝大件,再裝小件,即小件在夾具上放可視。

2)焊鉗重新選型。通過更換焊鉗類型或電極角度可以有針對性的解決一些焊點不可視問題。

3)采用傀儡焊。車身一些特殊部位,人工焊接比較困難或者焊接質量一致性難以保證,可以分析傀儡焊的可行性。例如天窗安裝板和頂蓋焊接、側圍外板和翼子板安裝支架焊接。

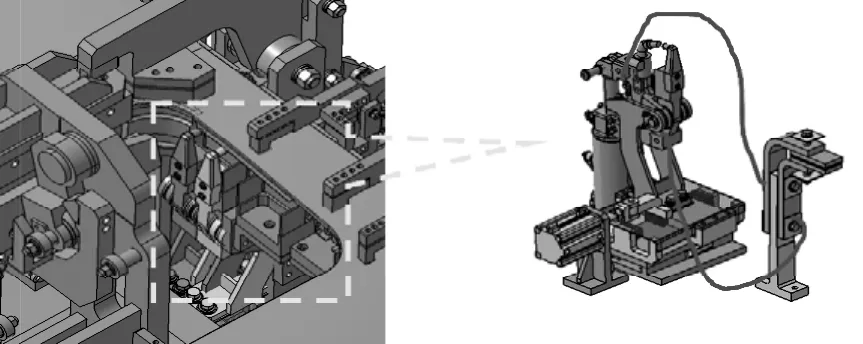

案例1:天窗安裝板和頂蓋翻邊位置焊點。若采用人工焊,必須使用特制焊鉗,且焊接間距不均,焊接過程觸碰到頂蓋,導致頂蓋變形等缺陷。采用帶滑移機構的自動焊可以解決問題。

圖15

4)更改工位。有一些焊點在某工位焊接屬于不可視焊點,但在其他工位也可以焊接,但卻有很好的焊接工藝性。

3、結束語

本文提及的改進案例均源于現場典型質量問題經驗教訓總結。在產品設計階段就必須安排經驗豐富的工程師開展不可視焊點的核查改進,避免后期產生大量不必要的項目改進費用。

Identification and improvement of the non-visible welding spot in the body

Sun Wenshu, Meng Xiangxin

( Chery automobile Co., Ltd. Automotive research institute, Anhui Wuhu 241000 )

Abstract:This paper describes in detail the main methods of identifying the non-visible welding spot in the body, and summarizes the improvement scheme of it from the aspects of product development, manufacturing process and so on.

Keywords:invisible solder joints; Puppet welding

中圖分類號:U466

文獻標識碼:A

文章編號:1671-7988 (2016)05-181-03

作者簡介:孫文書,就職于奇瑞汽車股份有限公司汽車研究總院。