轎車門蓋類包邊常見缺陷及對策

文/王宗甫·東風裕隆汽車有限公司沖壓工藝室

轎車門蓋類包邊常見缺陷及對策

文/王宗甫·東風裕隆汽車有限公司沖壓工藝室

四門兩蓋是汽車車身外表開啟件,裝配后要與周圍零件保持均勻的間隙和良好的形狀面差,以達到良好的互換性和較高的外觀視覺效果。包邊后零件出現的外觀缺陷及尺寸變動(尺寸縮進和尺寸脹出)會直接影響零件外觀及裝配精度。

包邊的工藝方法

包邊工藝是一種將內板扣合到外板里面,利用包邊模具或者滾邊機器人把外板的翻邊預彎、壓平,使內外板成為一個整體的制造工藝。

常見的包邊類型及特點

⑴手動包邊機特點:①適合于小批量生產及樣車試制,通過更換包邊頭,可以實現多種產品的包邊;②一次性投入成本稍高,目前國內無供應商,需要進口設備;③占地面積小。

⑵單一品種包邊專機特點:①適合于批量單一品種生產,天窗頂蓋,側圍后輪罩處包邊多采用這種方案,驅動力可選擇液壓缸或伺服電機;②成本較低;③占地面積小。

⑶機器人滾邊專機特點:①適合于批量單一品種生產,也可配合換模臺做多品種生產,在歐美較為普及,隨著機器人本體價格降低,在國內也逐漸成為趨勢,機器人的加入使搬運、涂膠等包邊配套工藝達到了全自動化;②一次性投入成本高;③占地面積較大。

⑷包邊模具包邊特點:①適合于大批量多品種生產,單機效率最高;②包邊質量最穩定;③一次性投入成本高;④占地面積大。

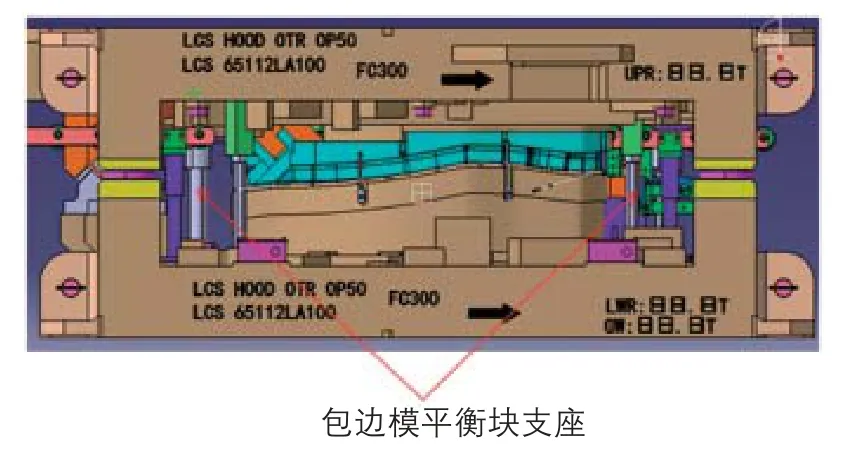

包邊模具包邊主要是由液壓機+包邊模具+換模機構組合而成,比如我公司焊裝車間1#、2#、3#包邊線。液壓機是通用的,模具是專用的,通過液壓機的一次行程,由模具完成零件的定位→壓緊→45°預彎→90°壓平(圖1)。

包邊時常見的外觀缺陷原因及對策

生產中常見的外觀缺陷有包不住、倒邊、壓不死、角不圓、圓角大、棱線外凸、定位孔變形、包邊后開裂、棱線R大小不一致等問題。

圖1 焊裝車間的包邊線

包不住

包不住(圖2)主要是指外板的翻邊經過90°的壓平后,沒有壓到內板上面。

產生原因:①外板單件在翻邊工序上的四周定位不夠精確,外板落到凸模上時有活動量,在翻邊時造成板件有少量偏移,導致此位置的Flange(翻邊)高度過短;②模具開發過程中,外板單件的包邊面展開失誤,導致修邊線輪廓計算錯度;③內板拉延件經過剪邊后,局部會產生反彈和扭曲,導致包邊面過短。

圖2 包不住缺陷

解決方案:①首先對外板翻邊工序四周的定位進行調整,確保翻邊時外板不會移動。對調整后的外板單件進行測量,觀察Flange高度是否滿足要求;②調整后的外板Flange高度如果仍不能滿足要求,則需要擴大外板修邊線輪廓;③找出內板此位置的反彈量,重新對模具進行調整,確保內板反彈量在允許的公差內;④如果反彈量不能夠做到允許的公差范圍內,則需要對應的擴大內板修邊線輪廓。

倒邊

倒邊是指外板Flange經過45°預彎及90°壓平后,翻邊不但沒有向里包住內板,反而是向外倒或者邊重疊(圖3)。

產生原因:倒邊的前兆是翻邊發生縱向彎曲。與外板翻邊角度有關。當夾角在105°以上時,45°包邊鑲塊的作用力很容易使翻邊發生縱向彎曲,即倒邊(見圖3);45°包邊鑲塊的角度不對或形狀不對,在45°預彎完成后,翻邊的角度遠未到達45°,在90°壓平時發生倒邊。

圖3 向外倒或者邊重疊缺陷

解決方法:①當外板翻邊角度超過105°時,包邊模的結構設計要特別注意相應結構;②修正45°包邊鑲塊,使45°包邊后翻邊角度到達或接近45°。

壓不死

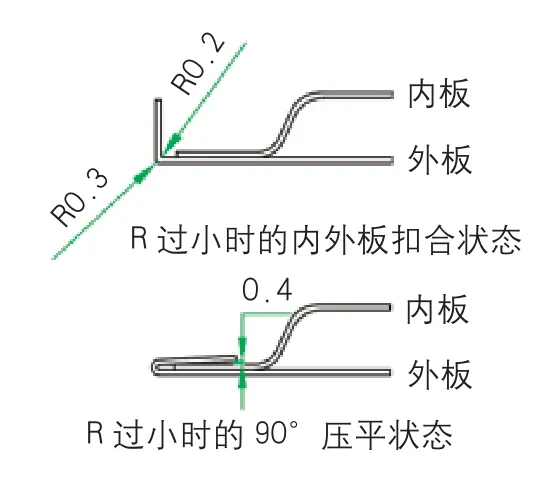

壓不死就是指包邊后內外板之間的間隙大于規定間隙值(0.1~0.3mm)。產生原因:下模座上的平衡塊過高(圖4),導致上模移動到壓機下死點時,正壓刀與凸模之間的間隙大于包邊的標準厚度。只有達到厚度標準,才能滿足包邊后壓死。包邊用的液壓機的噸位小于120t。外板單件翻邊后,Flange根部R角過小(R≤0.5mm),預彎時從Flange根部開始變形(圖5),正壓刀在下壓過程中,材料首先在Flange的根部聚集,使此位置先壓死,但是由于聚料,導致Flange的端頭位置上翹,與內板之間有間隙。

圖4 壓不死缺陷

圖5 預彎時從Flange根部開始變形

外板單件Flange面上起皺。起皺原因分兩種情況:⑴外板翻邊工序的上下模翻邊刀塊間隙過大,在翻邊時,使材料聚集,產生起皺。⑵外板單件拉延時,為了防止材料流動過快,凹模入口R設計過小,因R過小,材料產生了充分的塑性變形。使材料的強度和剛度增加了很多,翻邊時導致Flange面不平整(圖6)。

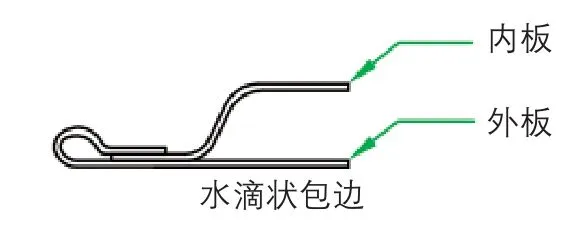

包邊時局部產生材料聚集(如圖7),聚集厚度大于包邊的標準厚度δ。例如GPS1車型引擎蓋前沿。包邊過程中局部材料發生多次塑性變形,例如GPS1引擎蓋前擋玻璃側,包邊后,材料有輕微的回彈現象。引擎蓋前擋玻璃側的包邊因為要包成水滴狀(如圖8),材料經過45°預彎、90°包邊過程中發生了多次塑性變形,材料強度和硬度都增加了很多,以至于包邊后仍會產生回彈現象。

圖6 翻邊時導致Flange面不平整

圖7 包邊時局部產生材料聚集

圖8 水滴狀包邊

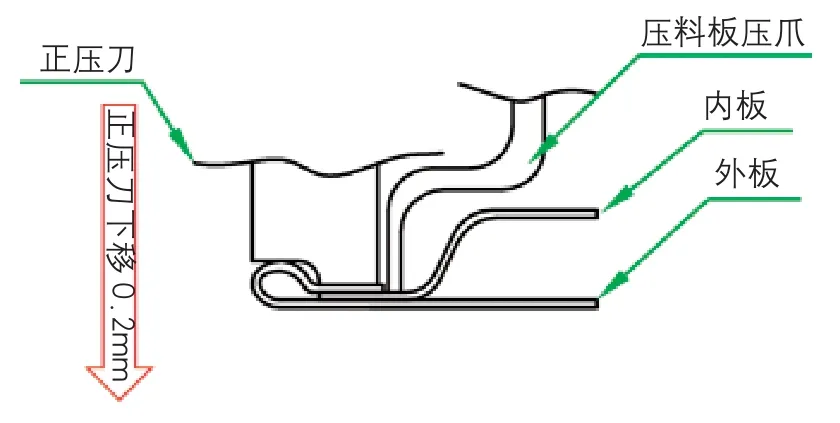

解決方法:①把下模平衡塊下面的墊片抽掉0.2~0.6mm,使正壓刀與凸模之間的間隙達到包邊的標準間隙即可。②觀察液壓機操作面板,如果上面顯示的噸位小于120t,需要調節液壓機進油閥,增加進油量,使壓機噸位達到120t以上。③對外板翻邊工序的凸模型面邊沿進行R倒角,使翻邊后的外板Flange根部的內側R值為0.5~0.65mm。④針對第一種起皺,只需調整翻邊刀塊間隙,使間隙在標準范圍內即可;針對第二種情況的起皺,需要增大拉延工序凹模入口R值,使其翻邊后,Flange不會因為拉延工序時的塑性變形而不平整(圖9)。⑤針對包邊過程中易產生聚料的現象,最常見的解決方法就是在聚料部位沿著X-Z平面對稱開1~2個豁口,在包邊過程中使料往缺口部位走,不至于產生聚料,(圖10為GPS1引擎蓋前沿)。⑥對產生多次塑性變形部位的正壓刀進行補焊、研配,使上模移動到下死點時,正壓刀與凸模之間的間隙δ3=δ-0.2mm(圖11)。

圖9 Flange面不平整的解決方法

圖10 GPS1引擎蓋前沿

圖11 確定正壓刀與凸模之間的間隙值