鎂渣用于鐵水脫硫工業試驗研究

徐祥斌 陳曜云 余建文

摘 要:本文基于前期的理論分析和試驗室試驗,將鎂渣用作煉鋼脫硫劑在冷水江鋼鐵有限公司進行了工業試驗,試驗結果表明:單純使用鎂渣作為脫硫劑,采用噴吹法,其脫硫效率能達到80%以上,較之其現有使用CaO系的脫硫效率大幅提高,另外,本文也進行了脫硫效果與鎂渣的使用量和噴槍插入深度的試驗。

關鍵詞:鎂渣;鋼鐵;脫硫

Abstract:This research use the magnesium slag as a desulfurizer in a steel-making factory based on the analysis result of magnesium slag and the experiment.The result showed that the magnesium slag can get a high efficiency than CaO in desulfuration.The desulfuration efficiency of magnesium slag is higher than 80%,which is much more higher than CaO.This paper also research the relation between efficiency and dosage of magnesium slag or the position of airbrush.

Key words:Magnesium Slag;Steelmaking;Desulfurization

鎂渣是鎂冶煉生產過程中產生的廢料,每冶煉1t鎂大概產生5.5t的鎂冶煉渣(常簡稱鎂渣)[ 1 ],我國每年都會產生大量這樣的廢料。通過前期對鎂渣的研究,發現鎂渣中含有單質鎂、活性CaO、MgO等物質[ 2 ],里面的很多成分均可作為鋼鐵脫硫劑[ 3-5 ],通過前期的實驗室研究,我們也驗證了鎂渣作為鋼鐵脫硫劑的可行性,并取得了脫硫率80%以上的指標。

在前期實驗室取得較好結果的情況下,選擇在冷水江鋼鐵廠進行工業試驗,冷水江鋼鐵廠是湖南省內較老的一家鋼鐵企業,現在年產粗鋼量約300萬噸,本試驗進行所在的脫硫站現有一個脫硫工位和一個扒渣工位,現有的脫硫生產工藝為使用CaO并適當配加CaF2進行脫硫,脫硫劑通過噴吹的方式噴入鋼(鐵)水中,脫硫效率只能達到50%左右,鐵水在脫硫過程中的溫降為10~15℃,脫硫效率較為低下,迫切需要進行技術改造提升。

試驗過程中先根據實驗室試驗中最好的指標條件進行了一次試驗,在確認可行,且不會對現有生產系統產生較大波動的情況下,繼續進行后面的多次試驗。

一、試驗原材料及裝置

(一)鎂渣

本試驗所采用的鎂冶煉渣取自國內某大型鎂冶煉企業,該企業具有典型的硅熱法煉鎂的生產工藝,在樣品運輸過程中干燥密封良好,對該鎂渣樣進行化學分析后得到其化學成分如下:

粒度分析得到該鎂渣粒度分布在10mm以下,以0.1~2mm居多,該鎂渣松裝密度在1.1 g/cm3左右,流動性尚可,安息角在33~35°。

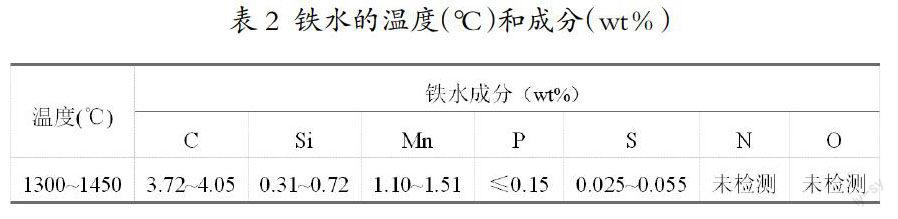

(二)鐵水

本試驗所用的鐵水情況見表2。

(三)脫硫系統試驗裝置

① 脫硫容器:100t 鐵水罐;平均每罐裝有預處理鐵水 85~95t;熔池深度2351mm-2914mm;

② 脫硫站有一個噴吹位、一個扒渣位、中間一個換罐位;一個待建噴吹位;

③ 配置有 1 臺鐵水罐傾翻臺車,在扒渣時可以操縱傾翻鐵水包;

④ 鋼廠的噴吹位一個,噴吹工位配備一個噴吹罐;

⑤ 每個噴吹位配備有一套噴槍升降橫移裝置(兩支槍互為備用)、水冷防濺罩和噴吹管路系統;

⑥ 扒渣位置配備了1 臺液壓扒渣機、渣盤車和渣盤;

⑦ 現場工人可以在換罐和扒渣位置進行測溫取樣,設計較為合理;

⑧ 噴吹位旁邊配備有換槍起重量為 25/30t 的鑄造橋式起重機;

(四)脫硫工藝參數

1)鐵水:鐵水量75~95 t;

2) 氣源:以N2(g)為輸送脫硫劑的載體,噴吹壓力在0.3MPa 以上,流量為40~100m3/h,直接噴入鐵水內部;

3) 噴吹參數:現有生產工藝CaO噴吹強度為10~15kg/min,鎂渣噴吹強度為為一個試驗變量;

4) 處理周期在35min以內,其中噴吹時間8~12min(轉爐冶煉周期32~36min);

5) 噴槍插入深度:實驗室試驗結果對工業試驗沒有太大的參考價值,一般為了擴大脫硫劑與鐵水的接觸時間和擴散范圍,會盡可能插入鐵水面下深一些,本試驗選定的噴吹深度與該生產線原來使用CaO時相同,為鐵水面下2.1m左右,距離包底約0.5m;

(五)試驗操作過程

① 鐵水罐在運至扒渣位置后,進行常規測溫、取樣、檢驗化學成分、第一次扒渣;

② 扒渣完成后,鐵水罐恢復原位,噴槍下降插入鐵水罐內噴吹脫硫;

③ 噴吹完畢,開始脫硫后的測溫取樣,傾翻鐵水罐,進行第二次扒渣;

二、結果與討論

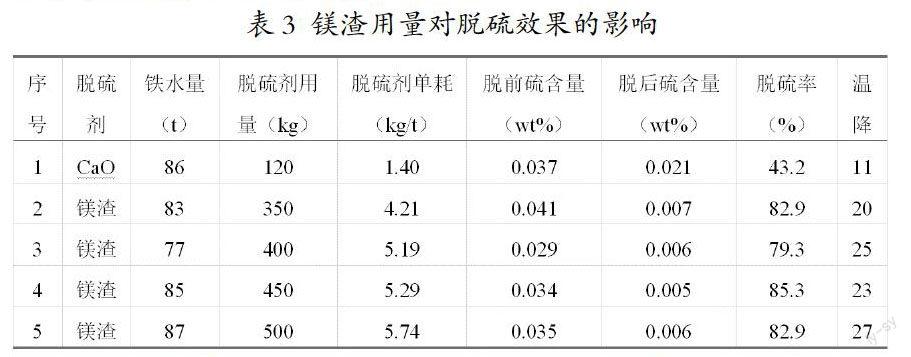

(一)鎂渣用量的影響

實驗過程中,為了避免出現某罐鐵水因脫硫不夠而不達標的情況,只能在保證脫硫效果達標的前提下,將鎂渣的用量選定在一個窄的范圍內進行試驗,未敢大范圍調動鎂渣用量進行試驗,所以試驗條件設置受到很大限制。其他試驗的實驗條件為:噴槍插入深度為鐵水面下2.1m左右,距離包底約0.5m。試驗結果見表3。

從試驗結果可以看出,鎂渣用量的增加對脫硫率的增加不明顯,可能是因為本試驗中最低的鎂渣使用量其脫硫率已經接近鎂渣脫硫的極限。另外,在扒渣現場能夠很明顯的感覺到使用鎂渣做脫硫劑其渣量比使用CaO的大,但未具體稱量,這也與理論是相符的。

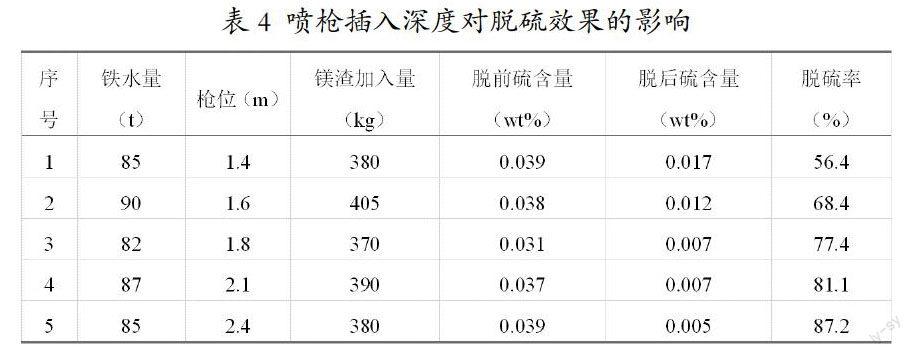

(二)噴槍深度的影響

噴槍的深度會嚴重影響脫硫劑的脫硫效果及脫硫時間,插入越深則一般脫硫效果越好,本次試驗也進行了以鎂渣為脫硫劑噴槍插入深度對脫硫效率影響的試驗,鎂渣用量限定在4.5 kg/t,根據鐵水的量通過自動給料機給入料罐中后噴入鐵水罐中,試驗結果如表4所示。

通過結果可以看出,隨著噴槍深度的加深,脫硫效果明顯好轉,所以,為了取得更好的脫硫效果,應當使用更深的噴槍深度。

三、經濟效益分析

因為鎂渣為鎂冶煉廠的廢料,就目前而言,是不需要購買成本的,這點相對于目前的CaO、CaC2、鎂錠脫硫劑而言是一個優勢,在使用鎂渣作脫硫劑時,只需要考慮運輸成本。因為本試驗中鎂渣的用量較大,達到了5 kg/t以上,再加之鎂渣的運輸途中要考慮防雨、吸濕等因素,進廠后還要求入倉,可能會導致運輸費用和運行費用較高,但考慮到鎂渣較好的脫硫效果,可能這種投入是值得的,具體如何選擇需要進行詳細的經濟技術核算。

四、結論及建議

1)鎂渣用作鋼鐵行業脫硫劑時,取得了80%以上的脫硫效率,較CaO做脫硫劑效率更高;

2)隨著鎂渣用量的增加,脫硫效率有一定的提升,渣量亦會隨之增加;

3)噴槍深度會影響脫硫效率,且一般深度越深,脫硫效果越好;

4)本試驗設計中鎂渣用量過于保守,應當再適度降低鎂渣用量進行試驗,另外,影響脫硫效率的其他參數的試驗還進行的不夠。

參考文獻:

[1] 楊重愚.輕金屬冶金學[M].北京:冶金工業出版社,1991.

[2] 徐祥斌,曹慧君,李繼睿.鎂渣用作燃煤脫硫劑的研究[J],輕金屬,2012(4):42-45.

[3] Sasaki K, H.Nakashima, M.Nose, Y.Takasaki, H.Okumura.A Newly Developed Hot Metal Treatment has changed the Ideal of Mass Production of Pure Steel. Steelmaking Conference Proceedings[C]. ISS-AIME, Atlanta, 1983, 66(4):17-20.

[4] 謝中,倪紅衛,高運明等.鎂在鋼水脫硫中的應用[J],鋼鐵研究,2007(12):30-32.

[5] Ian A Cameron, Richard E Jackson.Improved calcium carbide efficiency for hot metaldesulphurization at stelco steels lake erik works[C]. Steelmaking Conference Proceedings,1990(3):367-374.

項目名稱:*湖南省科技廳科學研究一般項目(項目編號:2014SK3189);湖南化工職業技術學院院級項目(項目編號:HNHY2013003)。

作者簡介:徐祥斌(1980-),男,江西宜春人,講師、工程師,碩士研究生,主要從事有色金屬冶煉方面的教學和研究,湖南省株洲市云龍示范區職教大學城湖南化工職業技術學院制藥與生物工程系。