薄壁ZL114A鋁合金錐件的鑄造工藝改進

聶小武

(1.湖南鐵路科技職業技術學院,湖南株洲 412000; 2.中南大學粉末冶金研究院,湖南長沙 410083)

?

薄壁ZL114A鋁合金錐件的鑄造工藝改進

聶小武1,2

(1.湖南鐵路科技職業技術學院,湖南株洲 412000; 2.中南大學粉末冶金研究院,湖南長沙 410083)

摘要:ZL114A鋁合金材質的錐件屬于細長型薄壁鑄件,采用熔模鑄造工藝生產。針對原鑄造工藝方案容易出現縮松和夾渣問題,進行了工藝改進,通過澆注系統凝固順序模擬及采用真空澆注等措施,找到了一種可行的鑄造工藝方案。生產結果表明,該工藝方案解決了鑄造中出現的縮松、夾渣缺陷,生產出優質的薄壁ZL114A鋁合金錐件。

關鍵詞:熔模鑄造;縮松;夾渣;解決措施

稿件編號:1508W001

近年來隨著科學技術以及工業經濟的飛速發展,對鋁合金精鑄件的需求日益增多,對鋁合金鑄造性能研究也隨之深入。鋁合金的廣泛應用促進了鋁合金鑄造技術的發展,同時鑄造技術的發展又拓展了鋁合金的應用領域。某ZL114A材質的錐件采用熔模鑄造工藝生產,該零件屬于細長型鑄件。由于該零件的最小壁厚僅1.5 mm,在熔模鑄造時常出現縮松、夾渣等缺陷,該鑄件因相對厚大部位的表面縮孔造成的報廢常常達到50%以上,由于該零件的尺寸精度及內部質量要求高,因此出優質鑄件有一定的難度。結合多年的鑄造生產經驗以及金屬液凝固模擬計算,對該零件的鑄造工藝進行了改進,最終有效解決了原鑄造工藝的缺陷問題,提高了鑄件的合格率。

1 零件的結構及鑄造要求

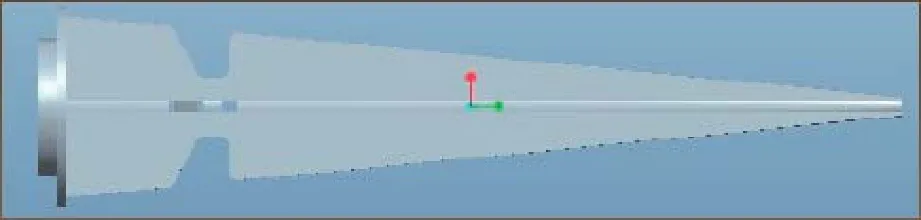

該錐件零件的三維效果圖如圖1所示,其輪廓尺寸為160 mm×φ40 mm,圓錐角度為15°,鑄造尺寸公差按HB6103-86的CT7級驗收,內部缺陷采用X射線100%檢查,按HB5430-89Ⅱ類驗收。

圖1 錐件零件三維效果圖

2 原鑄造工藝方案及技術難點

2.1 原鑄造工藝方案

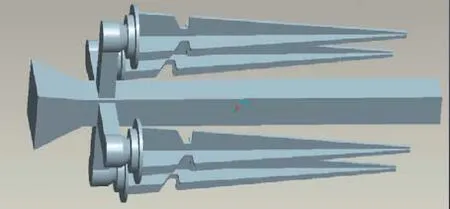

圖2為接頭原鑄造工藝方案,采用熔模鑄造,冒口位于頂部,澆注時立澆。該方案的優點是能確切地保證接頭圓柱凸臺的內部質量。但是,多年生產實踐表明,在圓柱凸臺部位的上表面容易出現夾渣缺陷而錐件中部則出現縮松問題,由此而導致的零件報廢在30%左右。

2.2 技術難點及分析

圓柱凸臺直徑較大,根據冒口補縮距離與鑄件壁厚的關系,冒口的補縮距離明顯不夠,以致造成縮孔縮松缺陷。另外,從原工藝方案和鑄件結構上看,澆注過程中,金屬液流到圓柱凸臺上表面時碰到型殼,攜帶的夾渣由于沒有通道而無法上浮到冒口中去,只能附著在表面造成夾渣缺陷。

ZL114A鋁合金材料名稱:ZAlSi7Mg1A,可熱處理強化。該合金是在ZL101A的基礎上增加合金元素鎂的含量而發展的品種,其強度比ZL101A更高,而且具有優良的鑄造性能,其耐蝕性和其他工藝性能均與ZL101A相近。化學成份為(質量百分比):Si 在6.5%~7.5%之間, Mg在0.45%~0.60%之間,Ti在0.10%~0.20%之間,Be含量為0.04%~0.07%(保證力學時,可不加),Mn含量≤0.1%(雜質)。ZL114A的抗拉強度≥290 MPa,伸長率≥2,硬度≥85 HBS。

圖2 原鑄造工藝方案

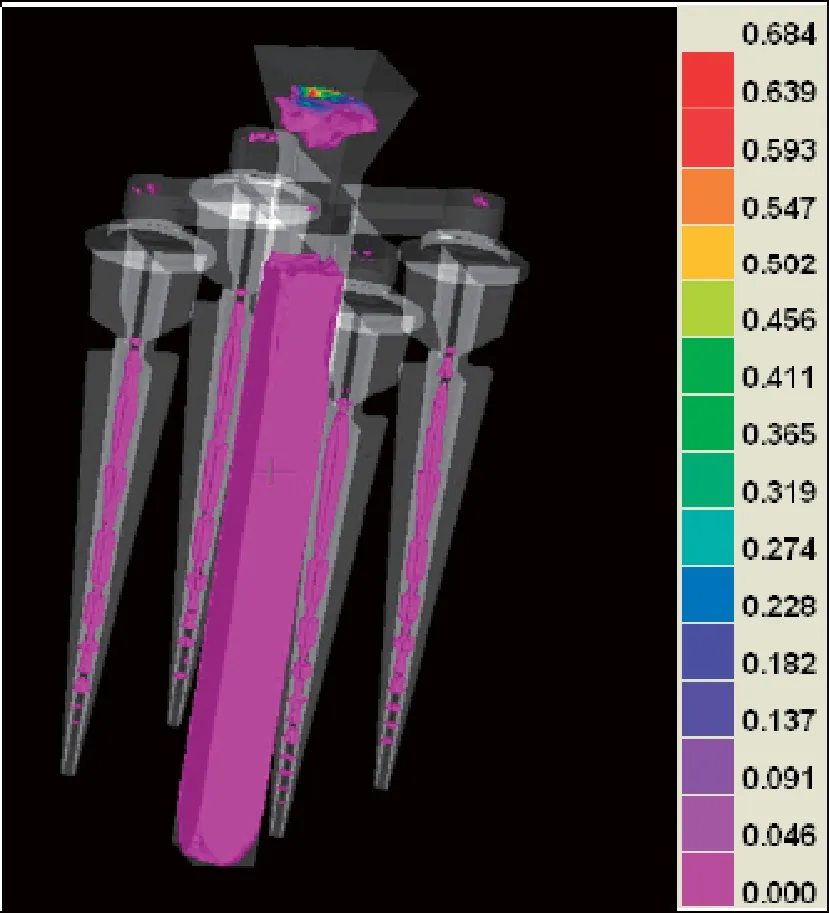

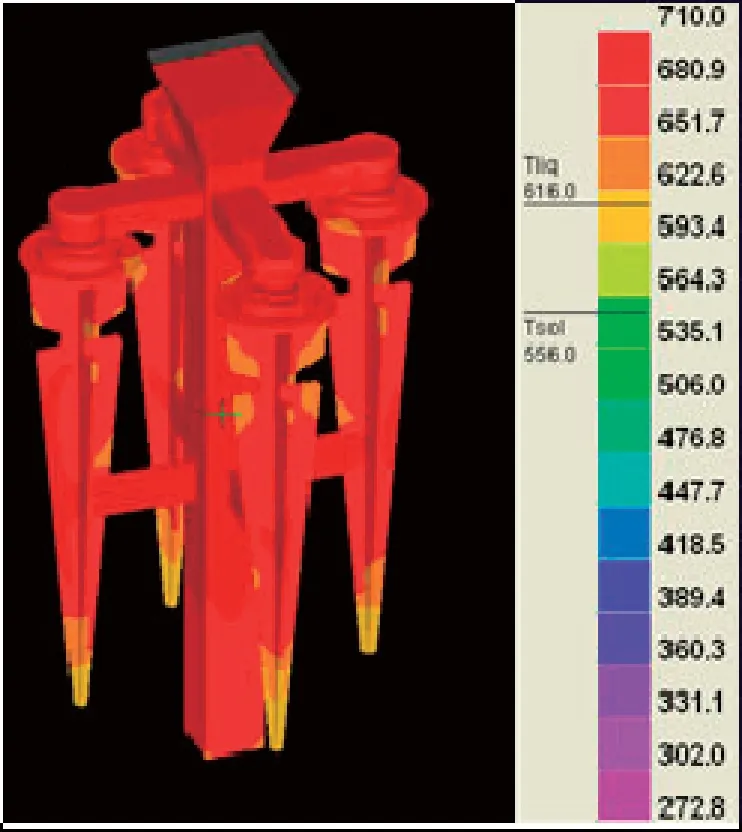

圖3 澆注系統凝固的模擬

3 工藝方案改進

為提高ZL114A錐件鑄件的品質,我們從源頭開始對整套生產工藝進行了改進。實現順序凝固對高質量的鑄件成形有重要的意義[1-3]。首先采用Procast軟件進行了金屬液充型模擬。模擬結果發現,錐件下方出現裹氣現象,且鑄件縮頸下方最后凝固必然出現縮松缺陷,如圖3所示。為增強澆注系統的補縮能力,在每一錐件中部設置了一條截面為4×1(mm)的補縮通道,如圖4所示。充型模擬后發現凝固順序合理。

圖4 改進后的澆注系統的三維圖

圖5 改進后澆注系統凝固的模擬

3.1 熔煉工藝

ZL114合金的熔煉按照工藝規范進行,在普通電阻坩堝爐內進行,采用六氯乙烷精煉,變質后用澆包轉移至真空感應爐坩堝。

所用設備為ZGJL0.025-2.5A真空感應熔煉爐,其基本參數如下:額定容量 0.025 t;額定功率100 kW;額定電壓750 V;額定頻率 2 500 Hz;極限真空度 6.67×10-2Pa。這是一種立式非連續生產類型的真空中頻感應電爐,每熔鑄一爐必須破真空,處理鋁合金時,使用石墨坩堝,最大容量約為8 kg。電阻爐內熔煉溫度控制在750 ℃以下,避免合金液中產生更多的氫和氧化夾雜。

3.2 模殼準備

為了防止在真空爐內澆注時跑火,用于真空爐澆注的模殼在普通模殼的基礎上再涂掛一層料漿。由于真空下模殼內空氣阻力大為減小,合金充型能力強,故一般情況下澆注前模殼預熱150~200 ℃即可,以便操作工人在真空罐內調整澆注位置。

3.3 真空除氣

鋁合金液轉移至真空爐坩堝內后關閉真空罐罐蓋,開啟旋片式真空泵抽真空。由于ZGJL0.025-2.5A真空爐坩堝容量小,每次澆注一組模殼所需鋁合金總質量也少(約需4 kg),加之電阻爐距真空爐較遠,合金液用澆包轉移至真空爐坩堝后降溫幅度大,來不及真空處理溫度已降至澆注溫度以下,故需重新在真空爐內加熱。當真空表指針接近-0.1 MPa時開始給坩堝送電加熱合金液,使合金液溫度高于澆注溫度,然后停電,將合金液在真空下靜置一段時間降至澆注溫度進行澆注。真空處理過程中對除氣起決定性作用的階段是靜置階段,靜置降溫過程中,鋁液中的氫因溫度下降引起溶解度下降,在真空下從鋁液中呈氣泡排出從而使鑄件針孔度降低。

如果沒有靜置過程,將鋁液加熱后即可澆注、破真空,由于溫度升高使氫的溶解度增加對真空處理起相反的作用,而真空下去氣反應只限于表面層,鋁液深部的溶解氫要向表面擴散,時間需要很長,因此在有限的加熱時間內真空處理作用不明顯。或者只是在澆注完畢后繼續保持一段時間真空也不會起到除氣作用,因為這時鋁液已開始凝固了。

3.4 真空澆注

真空下澆注能有效消除因澆注不當等在鑄件表面和內部產生的氣孔。對錐件進行了真空澆注的生產,結果完全消除了表面氣孔缺陷。在真空下澆注可以采取比大氣下更低的澆注溫度,有利于減輕因澆注溫度過高而引起的縮孔(松)等缺陷。澆注完后應立即破真空,使合金在大氣下結晶,盡量使鑄件組織致密。

4 結論

(1)ZL114A鑄件易出現縮孔、夾渣等缺陷,通過熔煉工藝、澆注工藝、澆注系統等的改進,可以解決這些缺陷問題。

(2)采用改進后的工藝方案生產薄壁錐件零件后,消除了鑄件內部的縮孔缺陷以及表面的夾渣缺陷,最終零件質量穩定。

(3)借助鑄造工藝模擬軟件能有效模擬金屬液凝固的順序,從而為改進澆注系統提供思路。

參考文獻

[1] 聶小武,魯世強,王克魯. 運用均衡凝固理論設計連桿的鑄造工藝方案[J].鑄造,2007,56(10):1121- 1122.

[2] 聶小武,高英勇. 沉淀硬化不銹鋼接頭的鑄造工藝改進[J]. 鑄造,2014,63(12):1302- 1304.

[3] 聶小武.真空處理在ZL101精鑄件生產中的應用[J].中國鑄造裝備與技術 , 2011(3).

Casting technology improvement for thin-wall ZL114A cone

NIE XiaoWu

(1.Hunan Vocational College of Railway Technology, Zhuzhou 412000, Hunan,China; 2. Central South University, Changsha 410083, Hunan,China )

Abstract:The ZL114A cone casting is a long and slim casting product by investment casting. For the original casting process is prone to shrinkage and slag problems, it fi nds a feasible solution casting technology to make the technological improvements, such as by solidifi cation simulation of the gate system and pouring under vacuum and so on. Production results show that the solution to the casting process occurring without shrinkage, slag defects, is effective to obtain high-quality thin-wall ZL114A castings.

Keywords:investment casting; shrinkage; slag; solutions

中圖分類號:TG249.5;

文獻標識碼:A;

文章編號:1006-9658(2016)02-0017-03

DOI:10.3969/j.issn.1006-9658.2016.02.005

基金項目:湖南省高校科研項目(12C1142);國家自然科學基金(51304247)

收稿日期:2015- 08- 02

作者簡介:聶小武(1979—),男,博士研究生,主要從事鑄造工藝研究.