門座式起重機的風險評價系統

魏碧霞++楊曉翔

摘要:

為更好地對港口門座式起重機進行全面的安全檢驗和安全等級評定,建立含權重因子的新型風險評價模型.該方法首先確立使門座式起重機失效的“人、機、環境、管理”等多種不確定影響因素和失效后果因素;然后在模糊理論的基礎上,基于簡化模糊綜合運算過程,建立一種含權重因子的新型風險評價系統.運用該評價系統對實際案例進行評價,驗證其可行性.根據風險結的存在,建議起重機風險評價未來的研究方向.

關鍵詞:

門座式起重機;風險分析;模糊理論;權重因子

中圖分類號:U653.921

文獻標志碼:A 收稿日期:20150725 修回日期:20151130

0引言

門座式起重機是港口裝卸集裝箱和貨物的重要裝備.目前大多起重機超負荷、高強度、長時間運行,加之港口門座式起重設備所處環境條件比較復雜和惡劣,受力狀態復雜,稍有疏忽就會引發墜物傷人、整機傾覆等事故,甚至會發生機毀人亡、群死群傷的重大事故.因此,如何對港口門座式起重機進行全面的安全檢驗和安全等級評定,是當前我國港口門座式起重設備檢驗檢測所面臨的重要課題.

在港口門座式起重設備的安全問題上,我國監檢機構也開展了一系列的安全檢驗工作,但大多是依據國家的相關監檢規程進行的,在某種意義上具有一定的作用,但終究不夠客觀全面,而且目前國內外對起重機安全狀況的研究主要集中在部件或者單機的安全評價與壽命計算上[13],忽略了人、環境、管理等因素[4],這都給起重機的安全評價帶來很大的誤差.另外,人、環境、管理等因素對起重機事故的影響具有很大的模糊性、不確定性,無法量化,必須建立一套基于模糊理論的安全評價體系.

1傳統模糊風險評價法

風險評價最常用且傳統的評價方法之一是模糊綜合風險評價法,它通過建立多級綜合評判模型,根據各底層單因素的模糊評價等級,確定評價矩陣R及權重集A,通過模糊運算確定其模糊評價集B,歸一化處理后作為上級模糊評價矩陣,通過層層迭代得出最終的模糊綜合評價集.可見,模糊綜合風險評價法需要建立完善的專家評價體系,分別對影響因素做模糊評價,確定影響因素權重集,并需要計算機編程進行大量運算.在講究效率與效益的工程實際中,這種傳統的模糊風險評價法就是蝸行牛步,大大影響評價結果時效性.為此,本文建立一種新型模糊評價模型,結合風險矩陣和權重因子建立評判系統,對工程實際展開評價.

2結合起重機建立含權重因子的新型風險評價模型

含權重因子的新型風險評價模型是先給出對應決策目標的失效可能性及其失效后果嚴重度的分值z,z值越大則失效可能性越大,失效后果嚴重度越高;再根據因素不同分級給出具體量化值q,確定單因素評判系統;同時結合模糊層次分析法確定因素權重因子Λ;然后對z,q和Λ進行運算迭加最終獲得評價分值,以確定其評價等級.

2.1確定失效可能性及失效后果嚴重度的分值z

z可根據評價系統的需要進行人為賦值.為讓評價結果更為直觀,對門座式起重機建立的評價分值采用百分制,即z取值0~100.

2.2確定單因素評判系統

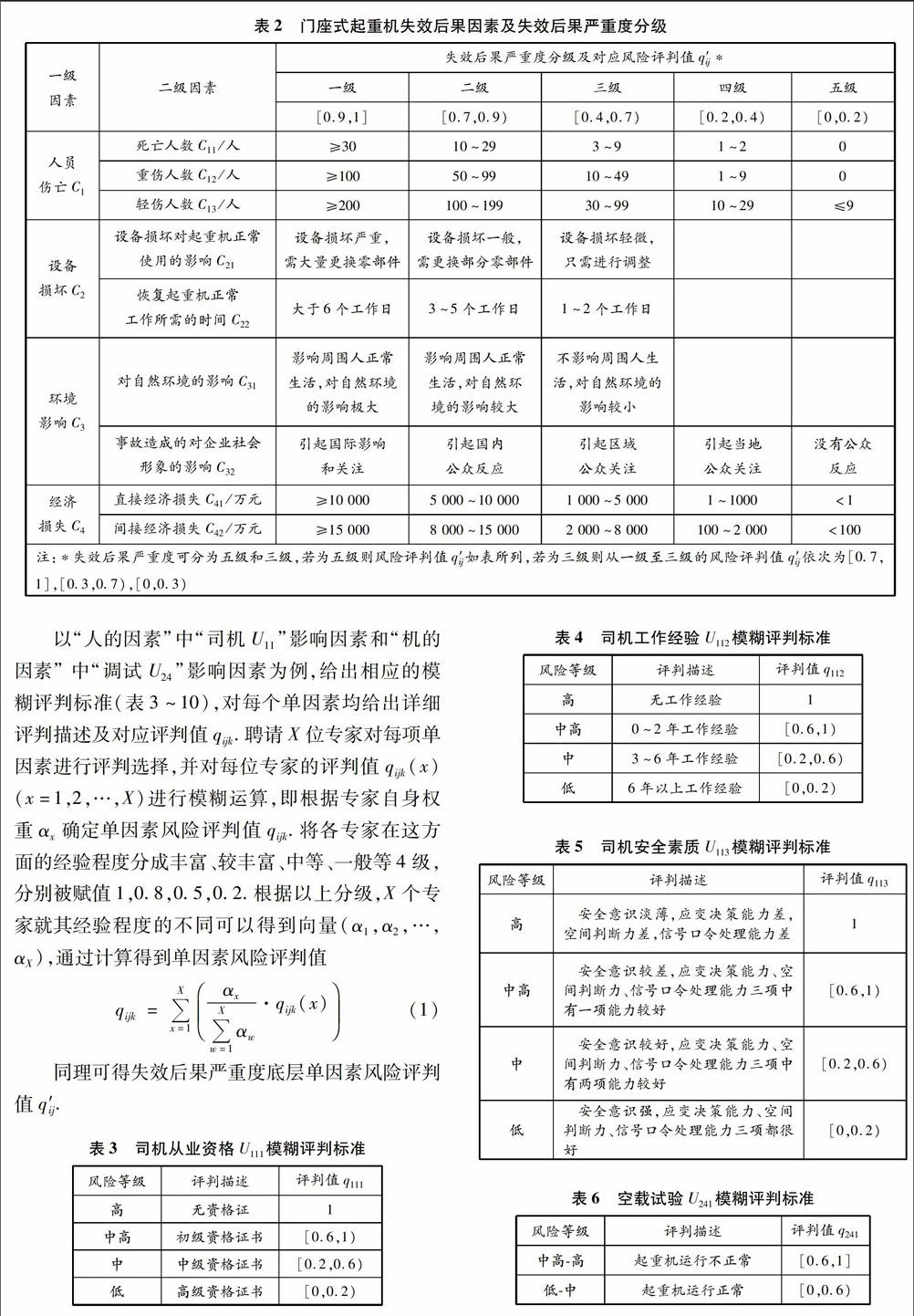

根據決策目標實際情況對失效影響因素及其失效后果因素進行分級,本文對門座式起重機失效影響因素進行分級,根據與起重機設計、試驗、安全使用等相關的國家標準、行業規范[510],建立較完善的門座式起重機失效影響因素表(見表1)、失效后果因素及失效后果嚴重度分級表(見表2)和各單因素評判標準.

以“人的因素”中“司機U11”影響因素和“機的因素”中“調試U24”影響因素為例,給出相應的模糊評判標準(表3~10),對每個單因素均給出詳細評判描述及對應評判值qijk.聘請X位

專家對每項單因素進行評判選擇,并對每位專家的評判值qijk(x)(x=1,2,…,X)進行模糊運算,即根據專家自身權重αx確定單因素風險評判值qijk.將各專家在這方面的經驗程度分成豐富、較豐富、中等、一般等4級,分別被賦值1,0.8,0.5,0.2.根據以上分級,X個專家就其經驗程度的不同可以得到向量(α1,α2,…,αX),通過計算得到單因素風險評判值

同理可得失效后果嚴重度底層單因素風險評判值q′ij.

2.3建立權重因子

每級因素權重因子的建立決定了z實際分配比

例.以門座式起重機失效可能性影響因素為例建立

權重因子,因最底層因素(即第三級因素)多且相互

間難以分配權重,故對同一因素下的子因素進行權

重賦值,因直接賦值主觀性強,則結合下列模糊層次分析法得到門座式起重機失效可能性影響因素權重因子Λijk.

2.3.1建立同級m個子因素的判斷矩陣Q=(fij)m×m

2.3.2將判斷矩陣Q轉換成一致性判斷矩陣R=(rij)m×m

2.3.3計算各因素權重λi

2.3.4確定最底層單因素權重因子Λijk

2.4確定風險值

確定因素權重因子后,即可確定風險值.

2.5建立風險矩陣

根據風險矩陣圖和ALARP原則[1112],以及失效可能性及其失效后果嚴重度的分值z,可建立表11所示的風險矩陣模型.

根據計算得到的失效可能性值P和失效后果嚴重度C,查表11風險矩陣模型,可獲得評價對象的風險等級,從而提出合適的應對措施.

3含權重因子的新型風險評價系統工程應用

3.1評價對象資料調查

該起重機由上海港口機械制造廠于1996年1月制造,由上海港聯機械技術公司安裝,額定起重量為35t,起吊最大幅度為24m,最小幅度為9m.2012年10月,特檢部門對該起重機進行

了定期檢驗,發現該起重機失壓保護失效,零位保護失效,起重量限制器失效,回轉連鎖開關功能失效,按照檢驗TSGQ7015—2008(第二版)起重機械定期檢驗規則,該機檢驗結論為不合格,要求起重機使用企業進行整改維護.為更準確掌握該機使用風險,通過上述新型評價模型對其進行風險評價.

3.2確定該機單因素風險評判值qijk和權重因子Λijk

在該機的風險評價過程中聘請了10位專家進行評判,對每項單因素進行評判選擇,結合專家自身權重αx確定單因素風險評判值qijk,如通過對司機影響因素U111,U112,U113進行評判確定q111(x),q112(x),q113(x),見表12,并通過式(1)進行計算獲得相應評判值qijk.

3.3風險等級確定

根據前文專家對其失效影響因素及失效后果因素的評判及其運算分析方法,獲得單因素風險評判值qijk和權重因子Λijk,并編制相應評價軟件,得到該機失效可能性值P=42.18和失效后果嚴重度C=28.59(見圖1~2),對照表11可知該機風險屬于“中風險”,屬于風險可接受范圍.

3.4新型風險評價模型與傳統模糊風險評價法比較

對傳統模糊風險評價法結果[13]、新型風險評價模型評價結果以及實際檢驗結果進行對比(見表13)可知:新型風險評價模型評價體系分級少,可避

免重復考慮風險因素,且對評價標準直接賦值能減

少大量運算,并考慮專家自身權重使評價結果更客觀;同時根據實際檢驗結果,該機風險應屬于可接受范圍而非可忽略,必須在整改之后才可繼續使用,因此新型風險評價模型的“中風險”評價結果更符合實際.

4結論

本研究根據決策目標實際情況對門座式起重機失效影響因素及失效后果因素進行分析與分級,建立最底層單因素模糊評判標準;在模糊理論基礎上,簡化模糊綜合運算過程,建立一種含權重因子的新型風險評估系統,針對工程實際進行風險評價.結果表明:運用該評估系統可以得到比傳統模糊風險評價結果更符合實際的檢驗結果,從而驗證該評價模型的可行性.

本研究對門座式起重機進行風險評價時采用的風險矩陣為典型風險矩陣,風險等級分級時存在較多風險結[14],影響風險評價結果的穩定性和有效性,在后續工作中可對相關評判標準展開研究,減少風險結的存在.

參考文獻:

[1]徐格寧,郭文孝.基于貝葉斯網絡的通用橋式起重機結構安全評價[J].起重運輸機械,2011(10):7983.

[2]王重華,黎華,馬林霞.我國起重機設計規范中的結構疲勞強度計算[J].上海海事大學學報,2006,27(2):1720.

[3]張鴻,阮航.起重機結構風險評估及其可靠性分析[J].機電信息,2012(3):9293.

[4]崔萍,許志沛,李慶成,等.基于模糊綜合評判的塔式起重機傾覆事故分析[J].起重運輸機械,2012(6):9093.

[5]中華人民共和國質量監督檢驗檢疫總局,中華人民共和國標準化管理委員會.起重機安全規程:GB6067.1—2010[S].北京:中國標準出版社,2010.

[6]中華人民共和國質量監督檢驗檢疫總局,中華人民共和國標準化管理委員會.起重機設計規范:GB/T3811—2008[S].北京:中國標準出版社,2008.

[7]中華人民共和國質量監督檢驗檢疫總局.起重機械定期檢驗規則:二次修訂版:TSGQ7015—2008[S].北京:中國標準出版社,2011.

[8]中華人民共和國質量監督檢驗檢疫總局.起重機械使用管理規則:TSGQ5001—2009[S].北京:中國標準出版社,2009.

[9]中華人民共和國質量監督檢驗檢疫總局.起重機械制造監督檢驗規則:TSGQ7001—2006[S].北京:中國標準出版社,2006.

[10]中華人民共和國質量監督檢驗檢疫總局.門座起重機型式試驗細則:TSGQ7007—2007[S].北京:中國標準出版社,2007.

[11]BAYBUTTP.TheALARPprincipleinprocesssafety[J].ProcessSafetyProgress,2014,33(1):3640.

[12]AVENT,VINNEMJE.Ontheuseofriskacceptancecriteriaintheoffshoreoilandgasindustry[J].ReliabilityEngineeringandSystemSafety,2005,90:1524.

[13]周友濤,張元榕,郭金泉,等.RBI技術在港口門座起重機風險評價中的應用[J].機電工程,2013,30(6):645649.

[14]COXLA,Jr.Whatswrongwithriskmatrix?[J].RiskAnalysis,2008,28(2):497512.