鈦合金筒形件軋-旋成形研究進展

郭 靖,詹 梅,楊 合

(西北工業大學材料學院 凝固技術國家重點實驗室,陜西西安710072)

?

鈦合金筒形件軋-旋成形研究進展

郭 靖,詹 梅,楊 合

(西北工業大學材料學院 凝固技術國家重點實驗室,陜西西安710072)

摘 要:鈦合金筒形件具有輕質、高強、耐腐蝕等優點,在航空、航天和兵器領域有著廣泛的應用與需求。針對目前的鈦合金筒形件成形制造工藝難以滿足大直徑薄壁長筒形件的高效、低成本制造要求,提出了一種環軋-旋壓(軋-旋)成形工藝制造鈦合金筒形件的方法。在軋-旋成形工藝中,坯料歷經環軋線接觸與旋壓點接觸下的連續局部加載增量成形和顯著的不均勻變形,其變形過程復雜,微觀組織不均勻,容易發生破裂,影響筒形件的成形質量。為此,基于兩相鈦合金自洽模型和Oyane韌性準則,建立了耦合損傷的軋-旋宏微觀仿真模型,研究了TA15鈦合金筒形件軋-旋過程中的宏觀變形行為、微觀組織和損傷破裂演化規律。發現工件經軋-旋成形后,外層應變較大,中間層和內層基本相同;工件溫度沿壁厚由內到外逐漸降低;α晶粒尺寸外層最小,內層和中間層相差不大;α相體積分數沿壁厚由內到外逐漸降低;工件內表面在環軋后的旋壓過程中,由于正應力三軸度以及高應變速率的共同作用,最易發生破裂。

關鍵詞:鈦合金;環軋-旋壓;有限元;微觀組織演化;損傷演化

第一作者:郭 靖,男,1990年生,博士研究生

1 前 言

鈦合金以其密度小、耐高溫、耐腐蝕等諸多優異的特性,已成為航空、航天和兵器領域不可缺少的結構材料[1-5]。由該類材料制造的大直徑薄壁筒形件具有輕質、高強的特性,在航空、航天和兵器領域有著廣泛的應用,如噴氣飛機的噴管、火箭殼體、魚雷外殼等[6-9]。由于此類構件大都是在極端使役環境下工作,因此對其可靠性、制造完整性以及精度提出了越來越高的要求,這就給現有的制造工藝帶來了新的難題和挑戰。

鈦合金在室溫下塑性差、強度高,且材料導熱率低、切削性能差,是典型的難變形材料[10-11]。目前的鈦合金大直徑薄壁筒形件的成形方法有:①切削成形。該方法工藝簡單,但生產效率低,材料浪費嚴重;由于切削容易導致薄壁筒形件變形,因此切削構件精度低[12]。②卷焊。卷焊得到的是有焊縫的非勻質管。由于鈦合金彈性模量小,卷圓的鈦合金筒形件的型面尺寸精度難保證,且存在大的焊接應力[13]。③拉拔或環軋。該方法只適合生產徑厚比較小的筒形件零件[14]。可以看出,上述成形工藝皆存在不足,難以滿足大直徑薄壁長筒形件高效、低成本的制造要求。

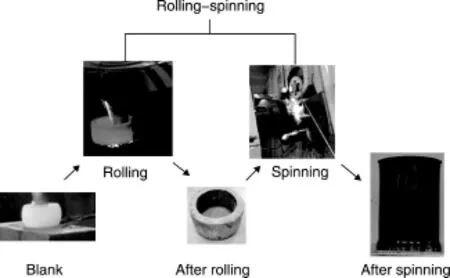

流動旋壓同樣是一種制造鈦合金大直徑薄壁筒形件的成形方法[15]。采用該方法制得的筒形件精度高,材料利用率和機械性能均優于機械加工。但該方法制造的筒形件內徑受到毛坯尺寸的限制,難以滿足各種非標內徑筒形件的需求,因此工藝柔性不高,且制造周期較長。考慮到環軋是一種制造不同尺度環件的成形方法[14],具有生產周期短、工藝柔性高、制造的環件尺寸精度高、力學性能好等優點。因此,本文作者綜合了流動旋壓和環件軋制的成形特點,提出了一種環軋-旋壓(軋-旋)成形工藝[16-18]。該工藝首先通過環軋實現筒形件的直徑增大和壁厚減薄,從而得到大直徑的筒形件旋壓毛坯,隨后通過旋壓來實現高度增加和壁厚的進一步減薄,最終得到成形性優良的鈦合金大直徑薄壁長筒形件,其工藝流程如圖1所示。軋-旋成形工藝綜合考慮了從筒形件毛坯制備到筒形件最終成形的整個工藝過程,結合了流動旋壓和環件軋制兩種成形工藝的優點,具有少無焊縫、對設備噸位要求低、生產周期短、工藝柔性高、集成度高、近凈成形等特點,因此在鈦合金等難變形材料大直徑薄壁長筒形件的高效、低成本成形制造方面具有很好的應用前景。

圖1 軋-旋過程示意圖Fig.1 Process of rolling-spinning

軋-旋成形過程是一個多工步、多場、多模具、多邊界相互耦合作用下的高度非線性過程。在其成形過程中,鈦合金筒形件要經歷復雜的熱成形歷史和大的不均勻塑性變形,導致其微觀組織不均勻。同時由于鈦合金本身塑性差、對裂紋敏感,損傷破裂也就成為鈦合金筒形件軋-旋成形的主要缺陷(圖2)。因此,研究鈦合金筒形件軋-旋成形過程中的宏觀變形行為、微觀組織演變及損傷演化規律,對于提高鈦合金筒形件軋-旋成形質量具有重要意義。

圖2 筒形件裂紋Fig.2 Fracture in tube blank

2 研究思路與方法

由于軋-旋成形是線接觸和點接觸動態約束下的連續局部塑性成形過程,是涉及材料、幾何和邊界非線性的復雜過程,因此,基于理論、經驗和反復試驗的方法難以滿足對該過程數字化、高技術化發展的需求。而計算機建模仿真優化與理論分析及實驗研究有機結合的方法,能模擬現實成形,將大量反復試驗在計算機上完成,可以比理論和實驗做得更全面、更深刻、更細致,同時可以進行一些理論和實驗暫時還做不到的研究,已成為研究與發展先進精確塑性成形技術,高質量、低成本、短周期、自主創新地實現塑性成形產品開發的強有力工具。

因此,本文工作以計算機數值模擬仿真為主,并與實驗研究相結合,以TA15鈦合金筒形件軋-旋成形為研究對象,先建立耦合損傷的軋-旋成形宏微觀一體化模型,然后采用該模型開展軋-旋成形過程的宏觀變形行為、微觀組織和損傷演化規律研究。

3 筒形件軋-旋成形有限元模型的建立

3.1 軋-旋成形宏觀有限元建模

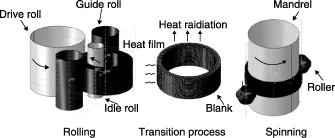

筒形件軋-旋成形包括環軋成形,轉移過渡以及旋壓成形過程,是一個集溫度、材料與邊界非線性為一體的過程。本文基于有限元軟件Abaqus/Explicit的Dynamic,Temp-disp熱力耦合模塊,建立了TA15鈦合金筒形件軋-旋全過程模型,如圖3所示[17]。其中,模具包括驅動輥、芯輥、導向輥以及芯模和旋輪,均簡化為解析剛體。將TA15鈦合金筒坯設為變形體,并選取六面體八節點熱力耦合單元(C3D8RT)對其進行網格劃分,同時采用網格自適應技術。鑒于軋-旋成形存在環軋、轉移過渡及旋壓3個分析步,在一次性建模中,不同分析步之間坯料與模具的精確裝配難以實現。因此,提出采用多工步連續分析技術來實現軋-旋全過程建模,即通過定義初始狀態場變量進行數據傳遞,實現了各個工步間數據的傳遞,最終實現了軋-旋全過程數據的無縫連接。

圖3 軋-旋全過程模型Fig.3 Finite element model of rolling-spinning process

3.2 微觀組織預測模型

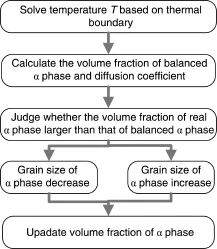

為預測軋-旋全過程中的微觀組織演化規律,根據圖4所示的自洽模型流程圖,開發了用于預測環軋及旋壓成形過程中的組織演變規律的VUMAT子程序[19]。基于圖5所示擴散模型流程圖,開發了用于預測轉移過渡過程的組織演變規律的VUMAT子程序[20]。

圖4 自洽模型流程圖Fig.4 Flow chart of self-consistent model

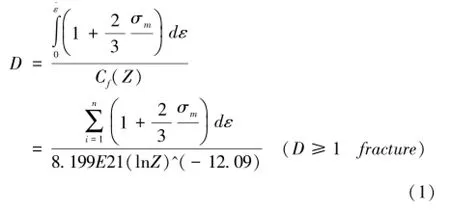

3.3 損傷預測模型

為預測軋-旋全過程的損傷演化規律及破裂現象,基于Oyane準則建立了適用于軋-旋全過程的韌性準則(式1)。采用彈性預估-塑性校正策略的隱式本構積分算法,開發了相應的VUMAT子程序。

圖5 中間過渡過程擴散模型流程圖Fig.5 Flow chart of diffusion model of transition process

3.4 耦合損傷的軋-旋成形宏微觀一體化建模及驗證

基于Abaqus軟件的子程序接口,將微觀組織預測模型和損傷破裂預測模型嵌入到軋-旋成形宏觀模型中,建立了耦合損傷的軋-旋成形宏微觀模型。采用該模型,可以分析軋-旋全過程的宏觀變形行為,預測組織演變及損傷演化規律。通過分析筒形件內外徑的圓度、壁厚均勻性與直線度,驗證了宏觀模型的正確性[17]。通過與熱壓縮實驗中的初生α相晶粒尺寸對比,驗證了微觀組織預測模型的可靠性[18]。通過單個單元變形驗證了損傷斷裂預測模型的可靠性[17]。上述結果表明,本文所建立的耦合損傷的軋-旋成形宏微觀一體化模型是可靠的。

4 軋-旋全過程變形行為

采用耦合損傷的軋-旋成形宏微觀模型,選取了坯料徑向及內、中和外側節點(圖6),研究揭示了軋-旋成形的宏觀變形行為、組織和損傷演化規律。

4.1 宏觀變形行為

4.1.1 應變場分布與變化

圖6 坯料徑向路徑及內、中和外側節點示意圖Fig.6 Schematic of radial path and inner,center and outer nodes of blank

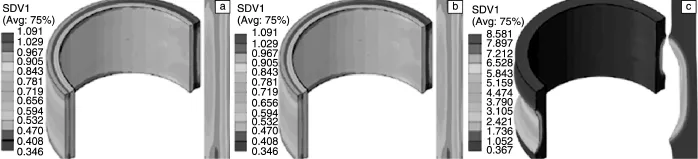

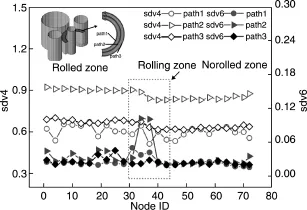

研究獲得了TA15鈦合金軋-旋全過程中的等效塑性應變的分布與變化,如圖7、8所示[18]。由圖7可以看出,環軋后環件內側的等效塑性應變最大,外側其次,中部最小,如圖7a所示。這是由于環件的內、外表面與軋輥直接接觸,中部離軋輥距離較遠。而內側應變較外側大,則與由環軋工藝參數所決定的環件內外側的進給量分配有關。初始時,內、外表面的進給量基本相同,隨著軋制過程的進行,環件的內半徑和外半徑逐漸增大,環件外表面進給量與內表面進給量比值逐漸減小,相當于外表面的進給量相對于內表面的進給量逐漸減小,因此內側應變量更大[21-22]。由于轉移過渡是個靜態的過程,因此該過程中的應變基本不變,如圖7b所示。經過旋壓變形后,旋輪工作區應變顯著增大,且應變沿壁厚方向由外到內逐漸減小(圖7c)。

圖7 軋-旋全過程中的等效塑性應變分布:(a)環軋后;(b)轉移過渡后;(c)旋壓后Fig.7 Distributions of equivalent plastic strain in rolling-spinning process:(a)after rolling,(b)after transition,(c)after spinning

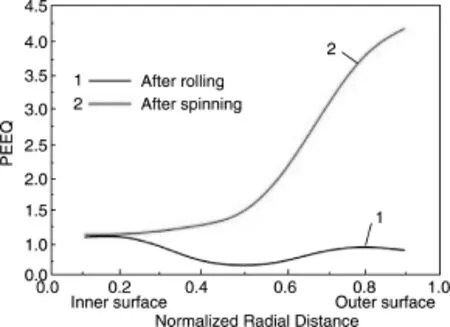

由圖8所示的沿軋-旋件徑向的等效塑性應變分布可以看出,沿環軋件厚度由內到外,應變呈先減小后增加的趨勢,內側應變較外側的大,且最大值約為最小值的2倍左右;旋壓后,沿工件厚度由內到外,應變呈現緩慢增大再急劇增大的趨勢,最大應變甚至達到最小應變的4倍以上。

圖8 沿工件徑向的等效塑性應變分布Fig.8 Distributions of equivalent plastic strain along radial direction of workpiece

4.1.2 應變速率場分布與變化

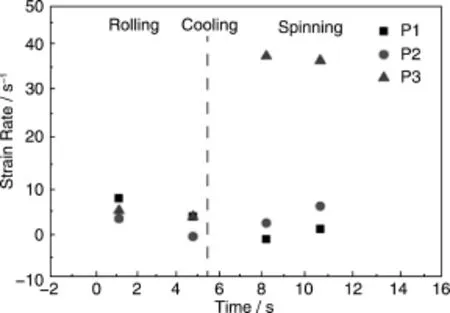

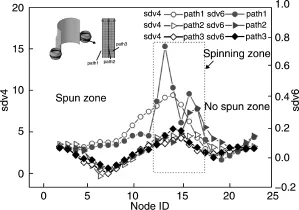

研究獲得了TA15鈦合金軋-旋全過程中的應變速率的分布與變化,如圖9和圖10所示[18]。由圖9可以看出,環軋后,僅與軋輥接觸的區域的應變速率較高,且坯料截面上內外表層的應變速率要比中間層高,如圖9a所示。截面上內外層的應變速率不是對稱分布,這是因為芯輥和驅動輥的直徑不同,所形成的孔型形狀也有所不同,從而導致內外層應變速率不是對稱分布[23]。轉移過渡過程的應變值基本無變化,因此應變速率也無變化,如圖9b所示。工件經歷后續旋壓后,旋輪的前角和圓角區直接與工件接觸,使其發生變形,因此該處的應變速率較大,如圖9c所示。由圖10所示的工件內側、中部和外側節點(圖6所示)的應變速率在軋-旋過程中的變化可以看出,在環軋階段,內外層的應變速率較大,中間層應變速率較小。到了旋壓階段,工件外側的應變速率較大,是環軋時最大應變率的3到4倍,這說明旋壓是高應變速率下的塑性變形。旋壓時中間層的應變速率比內層大,說明旋壓有利于改善中間層的變形。

圖9 軋-旋全過程中的應變速率分布:(a)環軋后;(b)轉移過渡后;(c)旋壓后Fig.9 Distributions of strain rate in rolling-spinning process:(a)after rolling,(b)after transition,(c)after spinning

圖10 內、中和外層的應變速率在軋-旋過程中的變化Fig.10 Variations of strain rate in inner,center and outer zones in rolling-spinning process

4.1.3 溫度場分布與變化

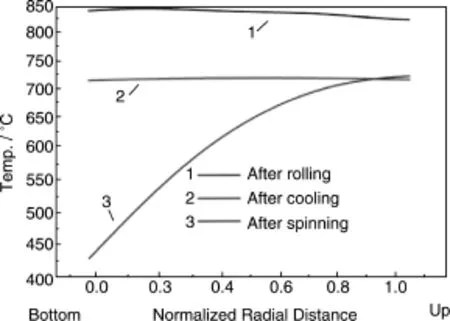

研究獲得了TA15鈦合金軋-旋全過程中的溫度的分布與變化,如圖11和圖12所示[18]。由圖11可知,環軋后,工件內側溫度最高,中部次之,外側最低,如圖11a所示。這是因為經歷環軋后,內側應變量更大,熱效應也更明顯;加之,由于內側只與芯輥接觸,因此熱傳導損失熱量較少,溫升相對明顯。中部應變量雖小,但由于與軋輥和外界環境都不接觸,因此熱量損失較少,故溫度整體有所上升。外側應變量比內側小,而且其還與驅動輥和導向輥均接觸,再加上與外界接觸面積最大,熱量損失最多,故溫度最低。經歷轉移過渡后(圖11b),由于環軋后工件內側溫度最高,因此其與外界環境溫差較大,熱對流和熱輻射損失的熱量多,而且其與工件內部之間也會進行熱傳導,因此溫度下降較快。工件中部,主要是與周圍基體間進行熱傳導,由外到內損失熱量越來越小,因此在截面處形成了芯部溫度較高的環形溫度帶。端部棱角區與外界環境的相對接觸面積較大,同樣降溫明顯。旋壓后(圖11c),工件內側由于直接與溫度較低的芯模接觸傳熱,故溫度迅速降低。而外側旋輪工作區域由于作用面積小,應變較大,應變速率高,塑性變形產熱明顯,加之旋輪與工件間的摩擦作用,導致工作區域溫升較高。未變形區和已變形區由于熱量損失,溫度下降。由沿工件徑向的溫度分布(圖12)可以看出,經歷環軋和轉移過渡后,溫度下降,沿徑向溫度分布較均勻。經歷旋壓變形后,內側溫度進一步降低,外側溫度升高,徑向溫度梯度增大,達到300℃左右。

圖11 軋-旋全過程中的溫度分布:(a)環軋后;(b)轉移過渡后;(c)旋壓后Fig.11 Distributions of temperature in rolling-spinning process:(a)after rolling,(b)after transition,and(c)after spinning

4.2 微觀組織演化規律

4.2.1 初生α相體積分數分布與變化

圖12 沿工件徑向的溫度分布Fig.12 Distributions of temperature along radial direction of workpiece

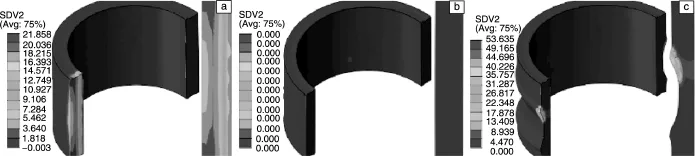

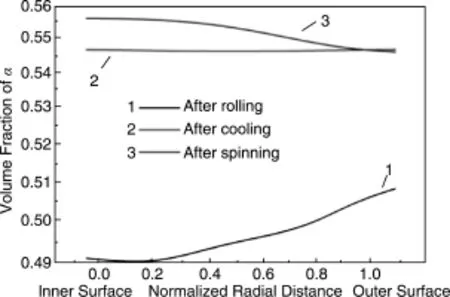

鑒于初生α相的含量及分布對TA15鈦合金構件的性能影響很大[24-25]。以初生α相的含量及晶粒尺寸為代表,研究揭示了TA15鈦合金軋-旋全過程中的微觀組織演化規律,如圖13和14所示[18]。由圖13可以看出,溫度越高,初生α相體積分數越低,變化也越明顯。這是由于本文軋-旋全過程中初生α相的體積分數分布與變化是通過自洽模型和擴散模型預測得到的。在自洽模型和擴散模型中,初生α相的體積分數分布與變化是溫度的函數[19-20]。因此,軋-旋全過程中初生α相體積分數的分布與溫度場分布密切相關。環軋后,靠近內側區域的α相體積分數最低,外側區域的最高(圖13a),這與變形過程中的熱量轉化和傳遞有關。進入轉移過渡階段后,工件整體初生α相體積分數升高,且內外層α相體積分數分布均勻(圖13b),這與冷卻過程溫度場變化情況一致。旋壓后(圖13c),在旋壓工作區表面與旋輪直接接觸的區域,初生α相體積分數降低明顯,這是因為在旋輪的高速碾壓和摩擦作用下,坯料表面溫升明顯;在坯料內表面,初生α相體積分數升高,這是因為該區域與芯模接觸,溫度下降明顯所致。從圖14可以看出,環軋后,初生α相體積分數由內到外逐漸增加;經過轉移過渡過程后,初生α相體積分數整體升高且沿徑向分布均勻;旋壓后,初生α相體積分數沿徑向由內向外逐漸減小。

圖13 軋-旋全過程中的初生α相體積分數分布與變化:(a)環軋后;(b)轉移過渡后;(c)旋壓后Fig.13 Distributions of volume fraction of α phase in rolling-spinning process:(a)after rolling,(b)after transition,and(c)after spinning

圖14 沿工件徑向的初生α相體積分數分布Fig.14 Distributions of volume fraction of α phase along radial direction of workpiece

4.2.2 初生α相晶粒尺寸分布與變化

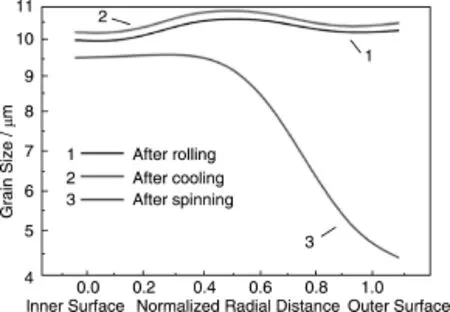

研究獲得了TA15鈦合金軋-旋全過程中的初生α相晶粒尺寸的分布與變化,如圖15和圖16所示[18]。由圖15可知,環軋后,初生α相晶粒尺寸相對初始坯料晶粒尺寸(11μm)整體呈下降趨勢,工件內外側晶粒尺寸比中部的小(圖15a)。這說明在環軋過程中與變形相關的動態破碎機制在晶粒尺寸的演變過程中起主導作用[20]。環軋時,坯料不斷通過芯輥和驅動輥之間所形成的寬度逐漸減小的孔型,剪切作用明顯,晶粒得到細化。在轉移過渡過程中,影響晶粒尺寸的主要因素是晶粒的靜態長大,該過程坯料溫度降低,平衡相體積分數增大,β相向α相轉變驅動力增大,α相沿晶界析出并長大。但經過中間冷卻過程后晶粒尺寸總體長大不明顯,如圖15b所示。這是因為平衡相體積分數在高溫條件下對溫度比較敏感,環軋結束后坯料最高溫度為865℃,在該溫度范圍內平衡相體積分數隨溫度的變化不夠明顯,擴散驅動力較小同時溫度對擴散系數也有影響,隨著溫度降低,擴散系數變小,故晶粒尺寸長大不明顯[26]。旋壓后,工件中部和內側的應變雖然相對較小,但其晶粒也得到了不同程度的細化,理論上動態破碎機制導致的細化最為明顯,如圖15c所示。由圖16可以看出,軋-旋過后外側晶粒尺寸最小,內側和中部晶粒尺寸相近。

圖15 軋-旋全過程中的初生α相晶粒尺寸分布與變化:(a)環軋后;(b)轉移過渡后;(c)旋壓后Fig.15 Distributions of grain sizes of α phase in rolling-spinning process:(a)after rolling,(b)after transition,and(c)after spinning

圖16 沿工件徑向的初生α相晶粒尺寸分布Fig.16 Distributions of grain sizes of α phase along radial direction of workpiece

4.3 損傷演化規律

4.3.1 應力三軸度分布與變化

研究獲得了TA15鈦合金軋-旋過程中的應力三軸度的分布與變化,如圖17所示[17]。環軋時,軋制區的內外表面區域受到三向壓應力,平均應力為負值,且絕對值比較大,此時材料處于壓應力狀態,材料的塑性較好,不容易發生斷裂。軋制區的上下端區域由于受到較大的周向拉應力,應力三軸度大于0,此時材料處于拉應力狀態,有利于材料內部空穴的生長,材料容易發生斷裂[27](圖17a中相應軸截面示意圖中的框選區域)。旋壓時,旋壓區的外表面區域,由于旋輪的擠壓受到三向壓應力,應力三軸度為負值;旋壓區內表面大部分區域的應力三軸度為負,但還有部分區域的應力三軸度大于零(圖17b中相應局部放大圖中的紅色框選區域);旋壓區的周向區域(除旋壓區之外)由于受到附加的三向拉應力,應力三軸度為正。

圖17 軋-旋全過程中的應力三軸度分布:(a)環軋;(b)旋壓Fig.17 Distributions of stress triaxiality in rolling-spinning process:(a)rolling and(b)spinning

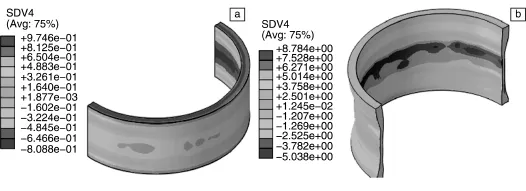

4.3.2 損傷分布與變化

研究獲得了TA15鈦合金軋-旋全過程中的損傷值的分布與變化,如圖18所示[17]。研究發現,環軋時筒形件上下端的損傷值C比較大,內表面區域的損傷值C最小,并且小于零,外表面和內部的損傷值C介于兩者之間,如圖18a所示。由Oyane損傷理論可知,損傷值C的積累是由材料的塑性變形量以及其在塑性變形中應力狀態共同決定的[28]。軋制區的上下端受到較大的周向拉應力,應力三軸度大于零,損傷的累積就會比較快。而軋制區的內外表面區域,雖然發生了較大的塑性變形,但是應力三軸度小于零,可以減緩損傷的累積。位于其他區域的材料,雖然應力三軸度比較大,但是基本不發生塑性變形,所以也不會發生損傷。旋壓時筒形件損傷值C較大的區域位于內表面區域,呈環狀分布;并且該環狀區域隨著旋輪位置向前移動,也不斷向前移動,如圖18b所示。旋壓區外表面區域受到三向的壓應力,應力三軸度為負值;在旋壓區內表面區域,有應力三軸度大于零的區域,該區域在旋壓區外表面材料的變形牽扯下產生協調變形,從而積累一定的損傷。

圖18 軋-旋全過程中的損傷值C分布:(a)環軋后;(b)旋壓后Fig.18 Distributions of damage values C in rolling-spinning process:(a)after rolling and(b)after spinning

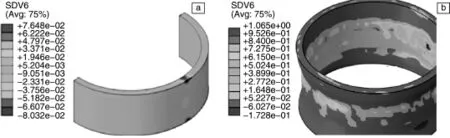

研究獲得了TA15鈦合金軋-旋過程中的損傷值C與損傷閾值Cf的比值D/Cf的分布與變化,如圖19~21所示[17]。由圖19可以看出,環軋后,損傷比值D的分布與其損傷值C的分布是有所差別的。環軋時雖然上下端的損傷值C比較大,但是沿周向幾乎呈均勻分布;而環軋的損傷比值D只和軋輥接觸區域的上下端比較大(圖19a)。這是因為,軋制區的應變速率比較高,損傷閾值Cf相對來說比較小,故而軋制區的上下端的損傷比值D比較大。旋壓后,損傷比值D最大值的區域是旋壓區的內表面區域(圖19b),這是因為,對整個內表面區域而言,只有旋壓區的應變速率較大,旋壓區的損傷閾值Cf才能相對比較小,因此,內表面位置是后續旋壓成形的危險位置。在旋壓結束時,損傷比值D已經超過1,達到了1.065,說明內表面區域已經出現破裂。

圖19 軋-旋過程中的損傷比值D分布:(a)環軋后;(b)旋壓后Fig1.9 Distributions of relative damage values D in rolling-spinning process:(a)after rolling and(b)after spinning

由圖20所示的環軋件損傷值C和損傷比值D分布圖可知,不同區域損傷值C與損傷比值D分布卻是不同的,相對于內層和外層,中間層的損傷值C和損傷比值D較大。已軋區中間層的損傷值C最大,但損傷比值D卻較小;而軋制區中間層的損傷值C并不是最大,但損傷比值D卻最大;這是因為軋制區中間層處于變形區,應變速率相對于已軋區中間層較大,使得該處最易破裂。由圖21所示的旋壓件損傷值C和損傷比值D分布圖可知,不同區域損傷值C與損傷比值D分布同樣是不同的,相對于中間層和外層,內層的損傷值C和損傷比值D較大。旋壓過程中內層的損傷值C和損傷比值D都是最大的,表明該處最易破裂。

圖20 環軋件損傷值C和損傷比值D分布Fig.20 Distributions of damage values C and relative damage values D in rolled tube

圖21 旋壓件損傷值C和損傷比值D分布Fig.21 Distributions of damage values C and relative damage values D in spun tube

5 結 論

高性能、輕量化構件是航空、航天和兵器等高產業發展永恒追求和目標。精確塑性成形是實現該類構件的短流程、低成本成形成性一體化的主要途徑。然而,該類構件采用的輕質高強但難變形的材料,所采用的大型化、整體化和薄壁化結構及其成形過程中的多因素耦合作用導致此類材料極難實現其高性能、短周期、低成本精確成形。為此,本文綜合環軋和旋壓工藝的成形特點,發展提出了軋-旋成形新工藝,并研究揭示了鈦合金筒形件軋-旋過程中的宏觀變形行為、微觀組織和損傷破裂演化規律。主要研究結論如下:

(1)基于Abaqus平臺,建立了耦合損傷的軋-旋全過程宏微觀變形分析三維有限元模型,為實際軋-旋過程的宏微觀變形調控與優化奠定了基礎。

(2)環軋-旋壓成形過程后,工件外層應變最大,中間層和內層基本相同;應變速率在工件與芯輥和旋輪接觸區最高,其他區域應變速率基本為0;工件溫度沿壁厚方向由外到內逐漸降低。晶粒得到細化,外側晶粒尺寸最小,內側和中部晶粒尺寸相近;初生α相體積分數沿壁厚方向由外到內逐漸降低。應力三軸度在內表面區域大于零,損傷累積較快,因此工件內表面區域最易發生損傷。

參考文獻References

[1] Chen G,Ren C,Qin X,et al.Materials&Design[J],2015,83:598-610.

[2] Fan X G,Yang H.International Journal of Plasticity[J],2011,27(11):1 833-1 852.

[3] He D,Zhu J C,Lai Z H,et al.Materials&Design[J],2013,46:38-48.

[4] Yang L,Wang B,Liu G,et al.Materials&Design[J],2015,85:135-148.

[5] Zhao J,Ding H,Zhao W,et al.Computational Materials Science [J],2014,92:47-56.

[6] Zoghi H,Arezoodar A F,Sayeaftabi M.Materials&Design[J],2013,47:234-242.

[7] Xu W,Shan D B,Wang Z L,et al.Transactions of Nonferrous Metals Society of China[J],2007,17(6):1 205-1 211.

[8] Xu Wenchen(徐文臣),Shan Debin(單德斌),Chen Yu(陳宇),et al.Forging&Stamping Technology(鍛壓技術)[J],2008,33(3):56-59.

[9] Li Xinhe(李新和),Yang Xinquan(楊新泉),Wang Yanfen(王艷芬).Forging&Stamping Technology(鍛壓技術)[J],2011,36(1):7-12.

[10]Zhu Y,Zeng W,Zhang F,et al.Materials Science and Engineering:A[J],2012,553:112-118.

[11]Giglio M,ManesA,ViganòF.InternationalJournalof Mechanical Sciences[J],2012,54(1):121-135.

[12]Li Yanmei(李艷梅),Zhou Hai(周 海).Manufacturing Technology and Machine Tools(制造技術與機床)[J],2012(4):104-107.

[13]Chen Rongping(陳榮平),Huang Rui(黃銳),Wang Yongchao(王勇超),et al.Aeronautical Manufacturing Technology(航空制造技術)[J],2013(16):100-102.

[14]Zhu S,Yang H,Guo L G,et al.Computational Materials Science[J],2012,65:221-229.

[15]Wong C C,Dean T A,Lin J.International Journal of Machine Tools and Manufacture[J],2003,43(14):1 419-1 435.

[16]Shi Feng(石 豐).Dissertation for Master(碩士論文)[D].Xi'an:Northwestern Polytechnical University,2014.

[17]Li Lijing(李利境).Dissertation for Master(碩士論文)[D].Xi'an:Northwestern Polytechnical University,2015.

[18]Chu Qiang(褚 強).Dissertation for Master(碩士論文)[D].Xi'an:Northwestern Polytechnical University,2015.

[19]Semiatin S L,Montheillet F,Shen G,et al.Metallurgical and Materials Transactions A[J],2002,33(8):2 719-2 727.

[20]Semiatin S L,Knisley S L,Fagin P N,et al.Metallurgical and Materials Transactions A[J],2003,34(10):2 377-2 386.

[21]Jenkouk V,Hirt G,Franzke M,et al.CIRP Annals-Manufacturing Technology[J],2012,61(1):267-270.

[22]Zhou G,Hua L,Qian D,et al.International Journal of Mechanical Sciences[J],2012,59(1):1-7.

[23]Qian D,Pan Y.Computational Materials Science[J],2013,70:24-36.

[24]Sun Z,Guo S,Yang H.Acta Materialia[J],2013,61(6):2 057-2 064.

[25]Wu C,Yang H.Journal of Materials Processing Technology[J],2013,213(11):2 033-2 041.

[26]Semiatin S L,Kinsel K T,Pilchak A L,et al.Metallurgical and Materials Transactions A[J],2013,44(8):3 852-3 865.

[27]Li H,Fu M W,Lu J,et al.International Journal of Plasticity [J],2011,27(2):147-180.

[28]He J,Cui Z,Chen F,et al.Materials&Design[J],2013,52:547-555.

(編輯 蓋少飛)

Advances in Rolling-Spinning Technique of Titanium Tubes

GUO Jing,ZHAN Mei,YANG He

(State Key Laboratory of Solidification Processing,School of Materials Science and Engineering,Northwestern Polytechnical University,Xi’an 710072,China)

Abstract:Due to the characteristics of light weight,high strength and good corrosion resistance,titanium tubes have been widely applied and needed in the fields of aviation,aerospace and weapon.Considering that the existing processes are difficult to manufacture long,thin-walled titanium tubes with large diameter in efficiency and at low cost,a new tube forming technique by combining ring-rolling and tube spinning(called rolling-spinning)is developed.In the rolling-spinning process,blanks experience continuous local loading forming under the line contact action in ring-rolling process and point contact action in tube spinning process.These forming characteristics would lead to complex deformation history,inhomogeneous microstructure and fracture,which would finally affect the performance of tubes.Therefore,based on the twophase self-consistent model and Oyane criterion,a macro-micro finite element model coupling the damage effects is established.Using this model,the macro deformation behaviors,microstructure and damage evolutions are investigated.The results indicate that after the rolling-spinning process,the strain and α grain size are largest in the outer zone of the workpiece,while the strain and α grain size are almost same in the inner and center zones of the workpiece;the temperature and volume fraction of α phase decrease along from the outer surface to inner surface of the workpiece;the fracture would occur in the inner surface of workpiece during the spinning process due to the coupling effects of positive stress triaxiality and high strain rate.

Key words:titanium alloy;rolling-spinning;finite element method;microstructure evolution;damage evolution

中圖分類號:TG306

文獻標識碼:A

文章編號:1674-3962(2016)04-0275-09

收稿日期:2015-12-10

基金項目:國家自然科學基金優秀青年基金(51222509);凝固技術國家重點實驗室自主課題(97-QZ-2014,90-QP-2013)

通訊作者:詹 梅,女,1972年生,教授,博士生導師,Email:zhanmei@nwpu.edu.cn

DOI:10.7502/j.issn.1674-3962.2016.04.05