長跨度低溫輸送管靜力試驗研究

霍 毅,熊宴斌,唐 文,劉 江,王道連

(北京宇航系統(tǒng)工程研究所,北京100076)

?

長跨度低溫輸送管靜力試驗研究

霍毅,熊宴斌,唐文,劉江,王道連

(北京宇航系統(tǒng)工程研究所,北京100076)

摘要:液氧推進劑輸送管用于運載火箭增壓輸送系統(tǒng),將氧箱內(nèi)推進劑安全、高效的輸入發(fā)動機艙內(nèi)。開展了某新型運載火箭推進劑輸送管常溫和液氮溫區(qū)的靜力試驗研究。試驗結(jié)果表明:隨著內(nèi)壓或位移載荷的增加,管路的應(yīng)力水平呈線性增加的趨勢,內(nèi)壓引起的應(yīng)力增加幅度更明顯;輸送管軸向剛度理論計算結(jié)果與試驗結(jié)果吻合較好,驗證了文中所采取的試驗系統(tǒng)、試驗方法是有效的。

關(guān)鍵詞:推進劑輸送管;靜力;低溫;試驗研究

航天用推進劑輸送管一般由直管、彎管、波紋管(分為網(wǎng)套波紋管和不帶網(wǎng)套波紋管)、法蘭、活套環(huán)及傳感器機械接口等組成,用于將推進劑從火箭貯箱輸送至發(fā)動機,通過一個或多個波紋管達到位移補償?shù)淖饔茫沁\載火箭增壓輸送系統(tǒng)中重要的單機產(chǎn)品[1]。在輸送管研制階段要進行管路布局、管路規(guī)格、補償方案、絕熱方案、法蘭形式及管路工藝等設(shè)計工作,并通過仿真及試驗手段來驗證設(shè)計方案能否適應(yīng)箭上各種復(fù)雜的力、熱環(huán)境[2]。其中對輸送管進行飛行工況下的靜力分析及靜力試驗來驗證輸送管靜強度能否適應(yīng)飛行工況下的溫度、壓力環(huán)境及飛行位移補償是輸送管設(shè)計方案的基本要求。

為確保低溫推進劑輸送管性能,在火箭的研制階段通常開展大量的試驗進行驗證。中國某型號液體火箭液氧輸送管進行了常溫和低溫靜力試驗,考核了液氧輸送管在常溫下裝配、氣檢的補償能力及在低溫下加注、飛行的補償能力,驗證了設(shè)計指標(biāo)的正確性。

1輸送管結(jié)構(gòu)

本次進行靜力試驗的輸送管路產(chǎn)品結(jié)構(gòu)如圖1所示,管路材料為鋁合金,規(guī)格為Φ235×2.5 mm,總長度約7 m,為目前型號中大口徑輸送管最長跨度。管路前段包含一個波紋管補償器,用以補償管路低溫收縮、箱體工作、火箭飛行等工作變形,是本次靜力試驗中重點考核組件,其余部件為硬管,兩端通過法蘭結(jié)構(gòu)與其它結(jié)構(gòu)進行連接。由于管路內(nèi)部運輸?shù)蜏赝七M劑,采用在導(dǎo)管外部包覆軟質(zhì)聚氨酯和硬質(zhì)聚氨酯泡沫絕熱層進行保溫。

1.活套法蘭;2.波紋管;3.硬管;4.法蘭

2試驗系統(tǒng)

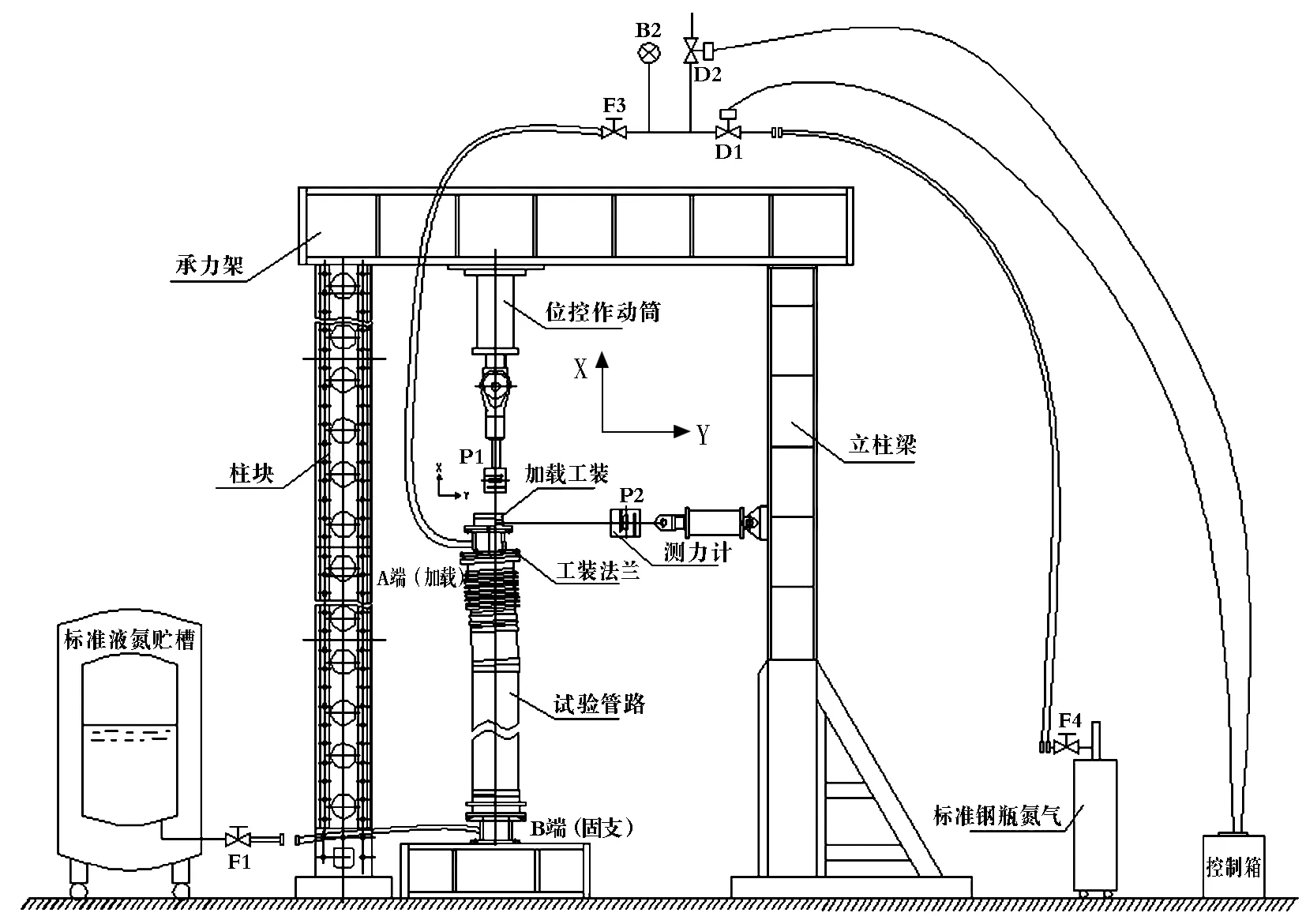

為開展長跨度低溫輸送管靜力試驗,搭建了試驗系統(tǒng),試驗系統(tǒng)原理圖如圖2所示。試驗管路B端通過工裝法蘭與梁固支連接。A端在X方向上與工裝法蘭、加載工裝、拉桿、測力計、位控作動筒等連接,用以施加X方向的位移載荷,作動筒與柱塊采用固支的連接形式,加載工裝采用球頭和滑槽配合的形式;B端在Y方向上與拉桿、測力計、位控作動筒等連接,用以實施Y方向的位移載荷,作動筒底座采用鉸接連接。工裝法蘭上設(shè)計水輸入和輸出接口,實現(xiàn)內(nèi)壓載荷的施加。測力計用來測量試件在X和Y方向的力載荷以及端面的彎矩載荷。

圖2 試驗系統(tǒng)原理圖

3試驗內(nèi)容

本次試驗主要考核輸送管在常溫、低溫工況下,對內(nèi)壓、位移的承受能力,得到輸送管在不同位移、內(nèi)壓工況下的應(yīng)力、支反力值。試驗中,輸送管豎直放置,同箭上安裝狀態(tài),管內(nèi)走常溫介質(zhì)水或低溫介質(zhì)液氮,試驗件下端固支,上端通過作動筒施加軸向、徑向方向位移,輸送管內(nèi)壓通過氣瓶裝置進行加壓。

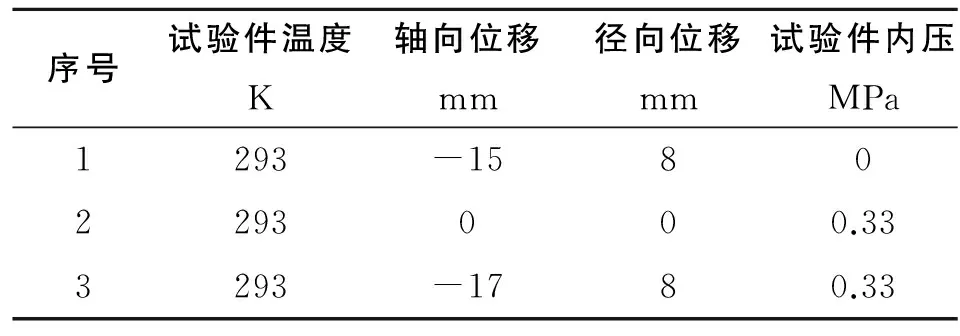

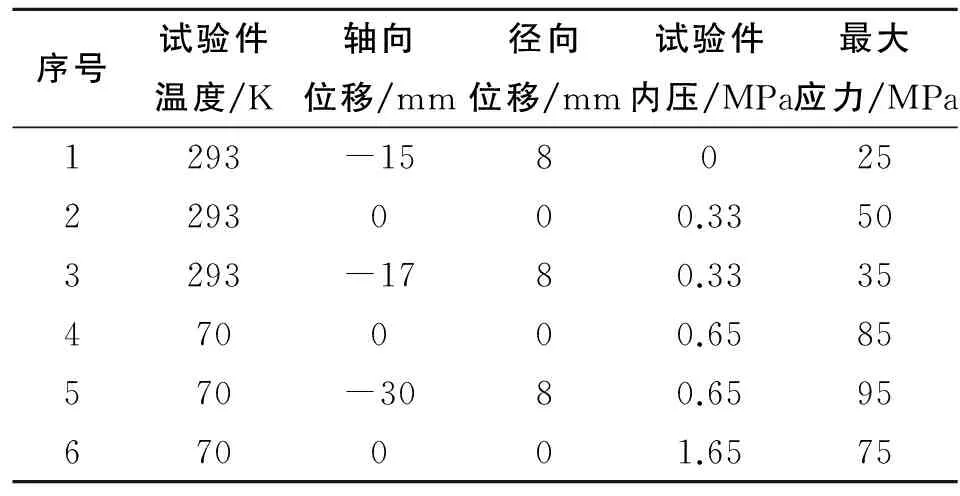

試驗分常溫、液氮溫區(qū)兩種工況,試驗內(nèi)容及參數(shù)見表1、表2。

表1 常溫試驗參數(shù)表

表2 低溫試驗參數(shù)表

沿輸送管軸線方向貼應(yīng)變測點,測點位置如圖3所示。截面測點順序排列規(guī)則:以圖示端面上側(cè)為起始點,沿X正方向逆時針旋轉(zhuǎn),如無特殊說明,應(yīng)變測點均為丁字片。

圖3 輸送管應(yīng)變測點分布圖

4試驗結(jié)果及分析

4.1常溫試驗

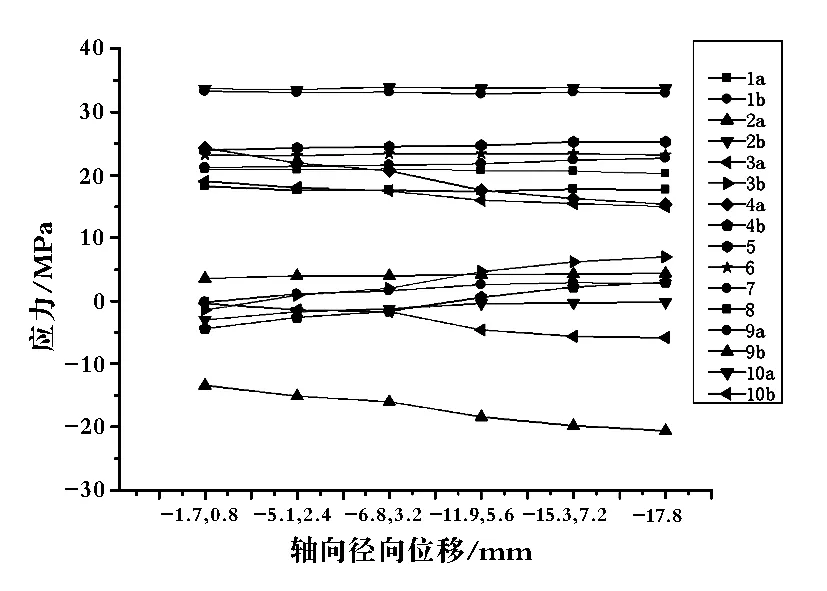

按照表1試驗要求,在無內(nèi)壓情況下,輸送管在常溫下分十級加載到表1的位移值,通過A端的2個作動器施加軸向、徑向位移,輸送管上各測點處的應(yīng)力隨加載位移的變化曲線如圖4、圖5所示。從圖中可以看出,輸送管上不同位置處的應(yīng)力隨著加載端位移的增加而增加,基本呈線性趨勢,最大應(yīng)力值約25 MPa,此時管路處于彈性工作范圍內(nèi)。

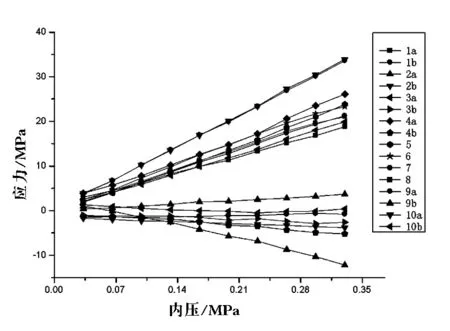

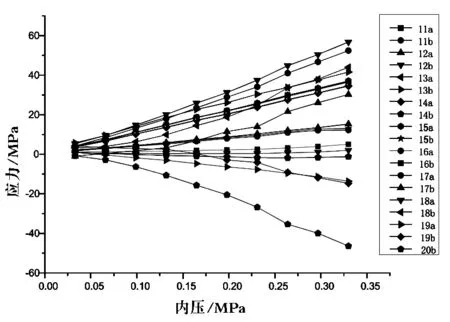

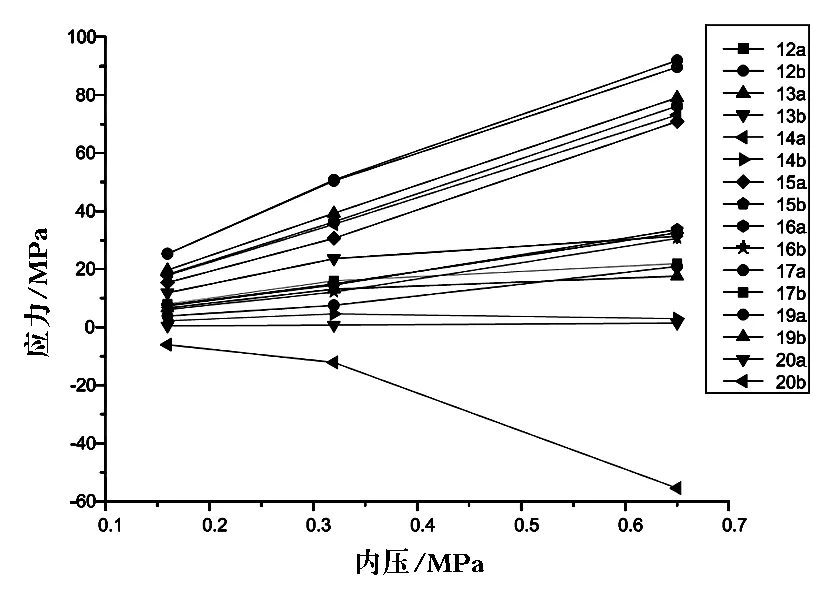

按照表1試驗內(nèi)容第二項要求,先分十級加載水壓至0.33 MPa,輸送管上各測點應(yīng)力隨內(nèi)壓變化曲線見圖6、圖7。從圖中可以看出,隨著內(nèi)壓的增加,輸送管上不同位置處的應(yīng)力逐漸增加,基本呈線性趨勢,最大應(yīng)力值約50 MPa,最大應(yīng)力部位位于管路最下端。

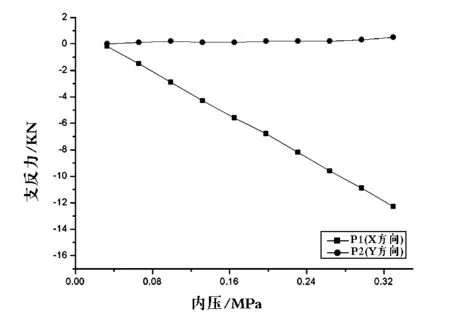

隨著內(nèi)壓的增加,管路A端的支反力變化曲線如圖8所示,支反力逐漸增加,其中沿管路軸線方向支反力增加明顯,沿管路徑向方向支反力變化較小,基本不變。

內(nèi)壓加載完成后,在不泄壓情況下繼續(xù)加載位移,測量輸送管各監(jiān)測點處應(yīng)力,應(yīng)力隨位移變化曲線如圖9所示。從圖中可以看出,隨著位移的增加,輸送管各點處應(yīng)力值增加的幅度較小,基本不變,說明內(nèi)壓對管路的應(yīng)力水平影響較大。

圖4 位移與應(yīng)力曲線(前10點)

圖5 位移與應(yīng)力曲線(后10點)

圖6 內(nèi)壓與應(yīng)力曲線(前10點)

圖7 內(nèi)壓與應(yīng)力曲線(后10點)

圖8 支反力隨內(nèi)壓變化曲線

圖9 位移與應(yīng)力曲線

4.2低溫試驗

按照表2試驗內(nèi)容進行低溫試驗,首先進行氣密性檢查,氣檢合格后進行液氮加注。加注過程中10s采集一次應(yīng)變和位移數(shù)據(jù),并監(jiān)測支反力情況。在加注過程中,多個應(yīng)變測點表現(xiàn)為屈服,經(jīng)分析應(yīng)變測點出現(xiàn)損壞現(xiàn)象,在試驗結(jié)果處理時予以刪除。

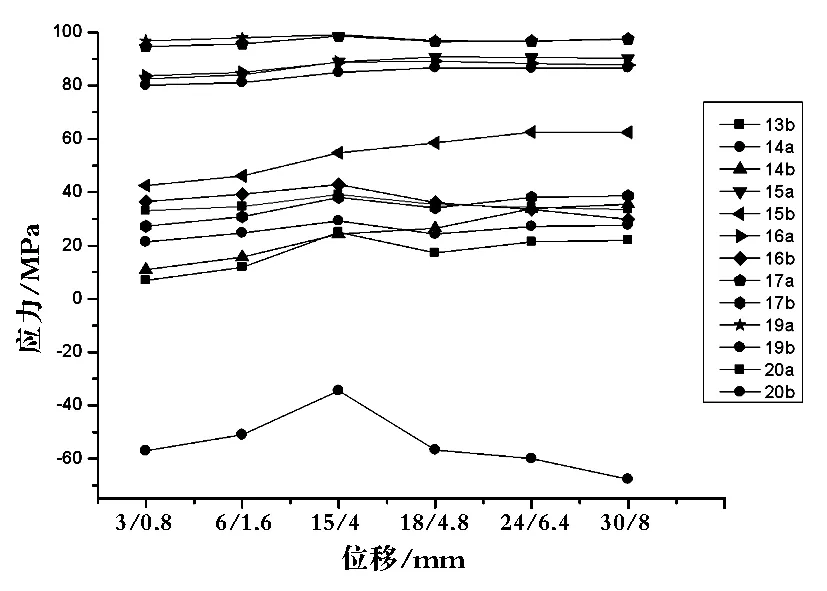

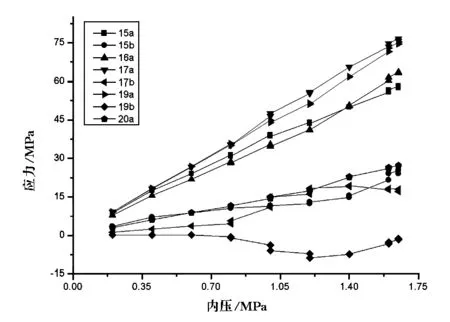

首先按照表2分級加載至0.65 MPa,測量輸送管應(yīng)變與內(nèi)壓變化曲線,如圖10所示;保持內(nèi)壓載荷不變,逐級加載位移載荷至X方向位移30 mm,Y方向位移8 mm,加載過程中逐級加載逐級測量,位移與應(yīng)力變化曲線如圖11所示。

圖10 內(nèi)壓與應(yīng)力曲線

圖11 位移與應(yīng)力曲線

從圖中可以看出,在低溫工況下,隨著內(nèi)壓的增加,輸送管上各測點應(yīng)力水平基本線性增加。保持內(nèi)壓不變,隨著位移的增加,輸送管各點處應(yīng)力值增加的幅度較小,基本不變,這與常溫試驗的結(jié)構(gòu)是一致的。

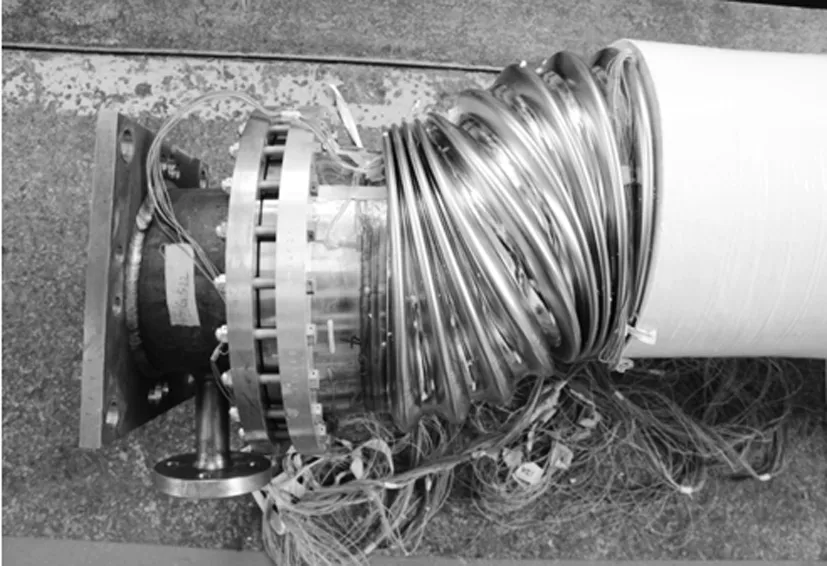

根據(jù)表2試驗內(nèi)容,將試驗件泄壓,恢復(fù)初始安裝狀態(tài),然后逐級加壓,考核輸送管的低溫極限承壓能力。試驗過程中通過錄像觀察,當(dāng)加載至第4級(0.8 MPa)過程中,波紋管已表現(xiàn)出失穩(wěn)的趨勢。加載至第5級(1.0 MPa)過程中,波紋管失穩(wěn),但受到柱塊的限制無法繼續(xù)變形,最終加載至1.65 MPa,試驗件承載正常,內(nèi)壓保持穩(wěn)定。加載過程中內(nèi)壓與應(yīng)力變化曲線如圖12所示,失穩(wěn)后的波紋管照片如圖13所示。

可看出管路上各點應(yīng)力逐漸增加,基本呈線性趨勢,最大應(yīng)力為75 MPa,位于管路最下端,未達到管路屈服強度。加載內(nèi)壓已超過波紋管失穩(wěn)壓力,波紋管發(fā)生了失穩(wěn)現(xiàn)象,但氣密性良好。

圖12 內(nèi)壓與應(yīng)力曲線

圖13 波紋管失穩(wěn)照片

4.3試驗結(jié)果分析

本次靜力試驗,獲得的參數(shù)以管路外壁面應(yīng)力為主,經(jīng)統(tǒng)計不同工況下的管路最大應(yīng)力如表3所示。從表中可以看出,不同試驗工況下管路應(yīng)力水平較低,均未達到材料屈服極限,管路靜應(yīng)力最大為95 MPa,安全余量較大;常溫工況下,在施加內(nèi)壓的基礎(chǔ)上加載位移,管路最大應(yīng)力從50 MPa降低為35 MPa;低溫工況下,在施加內(nèi)壓的基礎(chǔ)上加載位移,管路最大應(yīng)力從85 MPa增加為95 MPa。

通過上述試驗曲線,可以看出在常、低溫工況下,管路上應(yīng)力水平隨內(nèi)壓或位移的增加而逐漸增加,基本呈線性趨勢;在有內(nèi)壓的情況下,逐漸增加位移載荷,管路中的應(yīng)力增加幅度較小,說明內(nèi)壓引起的應(yīng)力水平效果更明顯;隨著內(nèi)壓的增加,軸向支反力變化更加明顯,基本呈線性增加趨勢;在低溫工況下,隨著內(nèi)壓的增加,波紋管出現(xiàn)失穩(wěn)現(xiàn)象,失穩(wěn)壓力約0.8 MPa。

通過上述試驗得到的載荷-位移曲線可計算出波紋管軸向剛度試驗值約為150 N/mm,運用文獻[3]的波紋管剛度計算公式,計算軸向剛度Kx=160.9 N/mm。試驗和理論計算的軸向剛度值較接近,驗證了設(shè)計計算結(jié)果的正確性,也說明相關(guān)試驗系統(tǒng)、試驗方法等滿足使用要求。

表3 常低溫性能試驗結(jié)果統(tǒng)計表

5結(jié)論

通過開展長跨度大口徑輸送管路常、低溫靜力試驗和分析,研究了管路在不同壓力和位移條件下的補償、受力性能,為后續(xù)在型號中的成功應(yīng)用奠定了堅實的基礎(chǔ),主要結(jié)論如下:

1.采用單個波紋管放置在管路前段可以起到補償管路工作位移的效果;

2.隨著內(nèi)壓或位移的增加,管路應(yīng)力水平呈線性增加的趨勢,內(nèi)壓引起的應(yīng)力增加幅度更明顯;

3.理論計算的波紋管低溫軸向剛度與試驗結(jié)果一致性較好,誤差約6%,表明本文所采取的試驗系統(tǒng)、試驗方法等是有效的,可以開展長跨度大口徑低溫管路靜力試驗。

參考文獻:

[1] 歐陽芙,姚智慧,唐文,等.輸送管位移的工程計算方法與有限元快速計算方法[J].導(dǎo)彈與航天運載技術(shù),2015(2):76.

[2] 劉春生,霍毅,賀啟林,等.運載火箭推進劑輸送管設(shè)計仿真及試驗分析[J].航天制造技術(shù),2015(4):54-58.

[3] 中國船舶工業(yè)集團公司.GB/T 12777—2008 金屬波紋管膨脹節(jié)通用技術(shù)條件[S].北京:中國標(biāo)準(zhǔn)出版社,2007.

Static Experimental Investigation on Long-Distance Cryogenic Liquid Propellant

HUO Yi, XIONG Yanbin, TANG Wen, LIU Jiang,WANG Daolian

(The Aerospace System Institution of Beijing,Beijing 100076,China)

Abstract:Liquid oxygen pipeline of rocket pressurizing transmission system is used to transfer the propellant to the rocket engine safely and efficiently. Static experiment was carried on for rocket propellant pipe under room temperature and liquid nitrogen temperature. Results show the pipeline stress was linearly increased with the inside pressure or the displacement load. The increment caused by the pressure is more obvious. Test results agree well with the pipeline axis stiffness theory, which proves the experiment system and method are effective.

Key words:liquid propellant;static;cryogenic;experimental investigation

收稿日期:2016-03-06

中圖分類號:TB657

文獻標(biāo)志碼:A

文章編號:1007-7804(2016)03-0009-05

doi:10.3969/j.issn.1007-7804.2016.03.003

作者簡介:

霍毅(1985),男,工程師,主要從事航天運載器增壓輸送系統(tǒng)設(shè)計工作。