發泡劑ACP對丁腈橡膠/聚氯乙烯發泡材料開孔性能的影響

鄭叢叢,韓丙凱,陶 磊,馮紹華

(青島科技大學 高性能聚合物研究院,山東 青島 266042)

發泡劑ACP為淺黃色結晶粉末,由發泡劑AC、H和其他發泡助劑復合而成,不含鉛、鎘等有毒的化合物,能在較低的溫度下快速分解,具有發泡性能穩定、發泡材料彈性好、泡孔結構均勻穩定等優點。丁腈橡膠(NBR)/聚氯乙烯(PVC)共混發泡材料具有柔性,由于柔性泡沫絕熱制品具有質輕、柔軟、耐熱、阻燃、耐腐蝕、成本低、效率高等特點,因此具有廣闊的市場前景[1]。

本工作將發泡劑ACP用于NBR/PVC發泡,研究發泡劑ACP在膠料中的分解溫度和放熱量及其用量對NBR/PVC硫化和發泡過程的影響,為發泡劑ACP用于NBR/PVC發泡材料提供理論依據。

1 實驗

1.1 主要原材料

NBR,牌號3305,中國石油蘭州石化公司產品;PVC,牌號S700,中國石化齊魯石化公司產品;發泡劑ACP,青島信諾化工有限公司產品。

1.2 試驗配方

NBR/PVC 90/10,碳酸鈣 10,炭黑N330 10,氧化鋅 5,硬脂酸 2,防老劑4010NA 2,防老劑RD 1,硫黃 1,促進劑CZ 0.75,促進劑TMTD 0.75,發泡劑ACP 變量。

1.3 主要設備與儀器

SK-160B型兩輥開煉機,上海橡膠機械廠產品;XSM-1/10-120型橡塑實驗密煉機,上海科創橡塑機械設備有限公司產品;1S-F型熱重(TG)分析儀(TGA)/差示掃描量熱儀(DSC),梅特勒-托利多公司產品;EK-2000P型硫化發泡儀,高鐵檢測儀器有限公司產品;SMZ1500型體視顯微鏡,北京中儀光科科技發展有限公司產品;DHG20型電熱干燥箱,山東濰坊醫療器械廠產品。

1.4 混煉工藝與試樣制備

(1)PVC預膨潤。對PVC預膨潤,以保證塑化時的均勻性。將PVC加熱到80 ℃,加入增塑劑TOTM和鈣/鋅熱穩定劑,制成糊狀物,在80 ℃烘箱中放置2 h。

(2)PVC塑化。將預膨潤后的PVC放入密煉機中塑化3~5 min,使PVC在轉子上由白色顆粒轉化為連續透明狀。密煉室溫度為140~145 ℃,轉子轉速為60 r min-1。

(3)NBR/PVC共混。將塑化后的NBR、氧化鋅、硬脂酸、防老劑4010NA和RD、炭黑、碳酸鈣等加入到密煉機中,混煉7 min,排膠溫度控制在150℃左右,制成NBR/PVC母膠,停放至室溫。

(4)開煉下片。在低溫開煉機上,向NBR/PVC母膠中加入發泡劑、硫化體系混煉,薄通5次后下片。

(5)試樣制備。硫化前將NBR/PVC混煉膠片返煉,稱取一定量的NBR/PVC混煉膠,放入到模具中硫化發泡。

1.5 測試分析

(1)TGA/DSC分析,測試條件:溫度范圍30~300 ℃,升溫速率 10 ℃ min-1,氮氣氛圍。

(2)硫化發泡曲線采用硫化發泡儀測定。

(3)密度和硬度按相應國家標準進行測試。

(4)泡孔表面結構采用體視顯微鏡觀察。

2 結果與討論

2.1 發泡劑ACP的分解特性

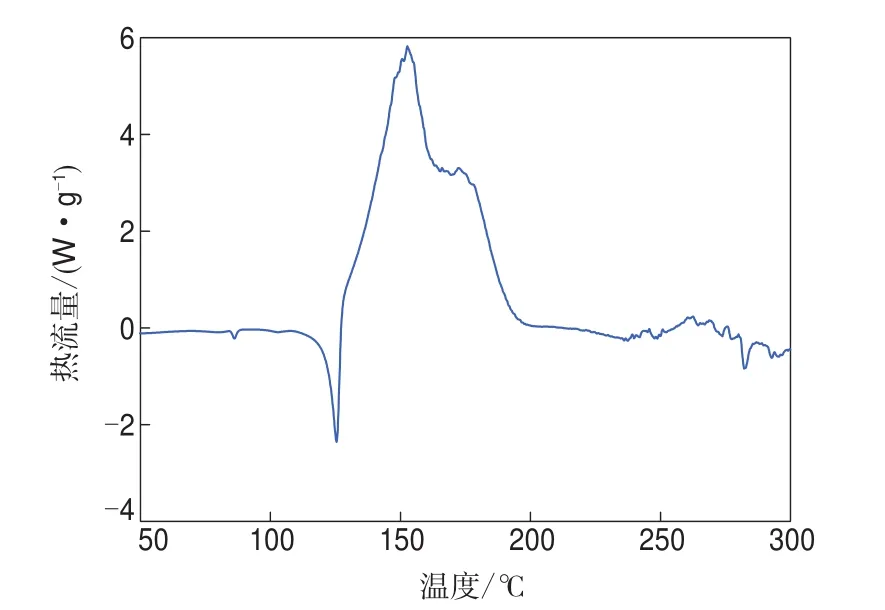

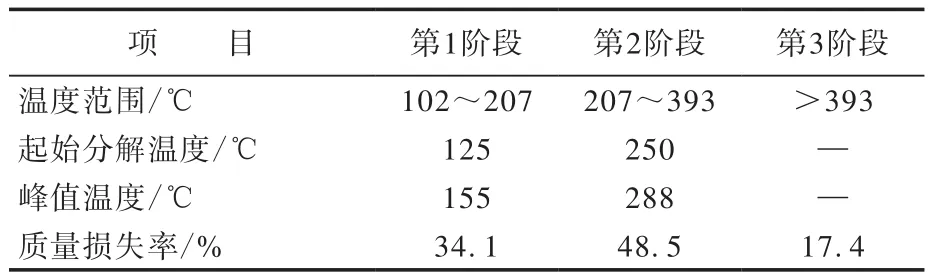

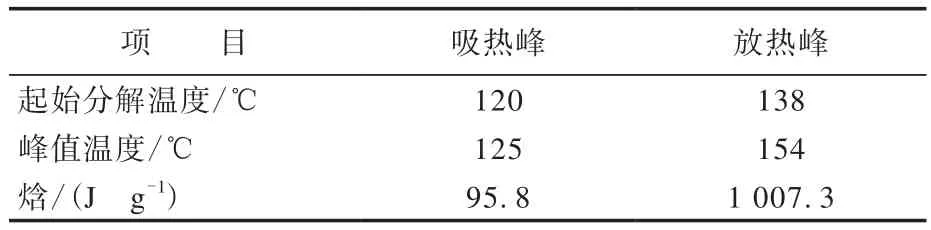

采用TGA/DSC分析發泡劑ACP的分解特性,結果如圖1和2所示。

圖1 發泡劑ACP的TG/DTG曲線

圖2 發泡劑ACP的DSC曲線

從圖1和2可以分析得到發泡劑ACP的TG特征參數和DSC特征參數,分別如表1和2所示。

表1 發泡劑ACP的TG特征參數

表2 發泡劑ACP的DSC特征參數

從圖1可以看出:發泡劑ACP出現兩段分解,在102~207 ℃范圍內,質量損失率為34.1%,質量損失速率最大時溫度為155 ℃;在207~393 ℃范圍內,質量損失率為48.5%,質量損失速率最大時溫度為288 ℃。

從圖2可以看出:ACP受熱時首先出現一個吸熱峰,峰溫為125 ℃,吸熱焓為95.8 J g-1,吸熱峰結束后迅速出現了另一個放熱峰,峰溫在154 ℃,放熱焓為1 007.3 J g-1,154 ℃的放熱峰溫對應發泡劑ACP的TG曲線中第1階段分解時的最大分解速率溫度值,放熱峰的溫度范圍是130~205 ℃,對應發泡劑ACP第1階段分解時所需的溫度范圍,因此可以得出,發泡劑ACP產生氣體有效的分解溫度為130~205 ℃;發泡劑ACP為復合組成,熱分解過程比單一發泡劑復雜,發泡助劑的加入會降低發泡劑的分解溫度,在應用于聚合物時,隨著聚合物種類的變化,硫化發泡溫度也會有所差異,但發泡劑ACP受熱分解的溫度在200 ℃以下,質量損失率在34.1%以下。

2.2 發泡劑ACP在NBR/PVC共混膠中的熱性能

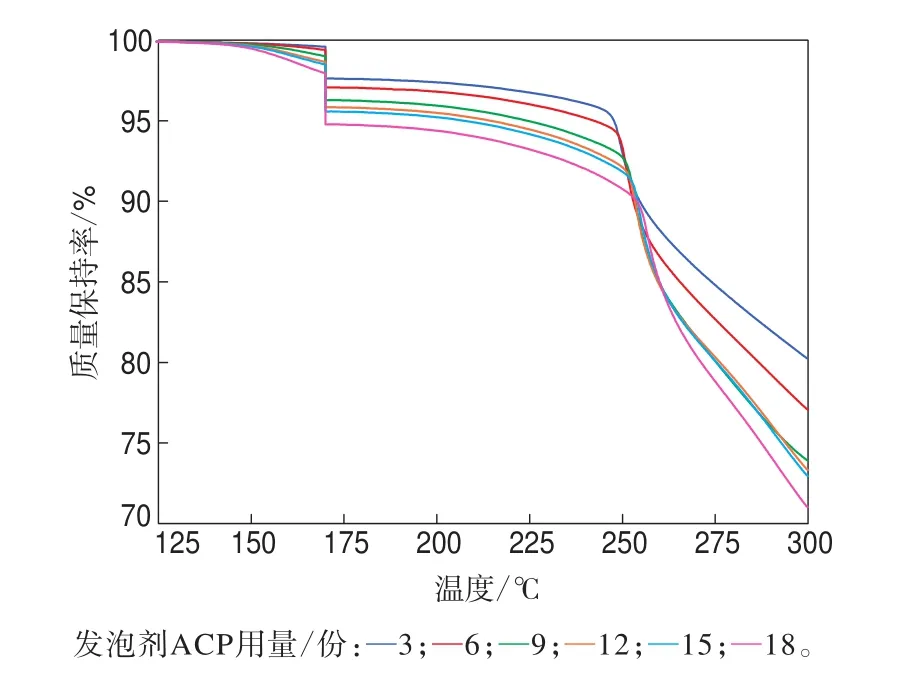

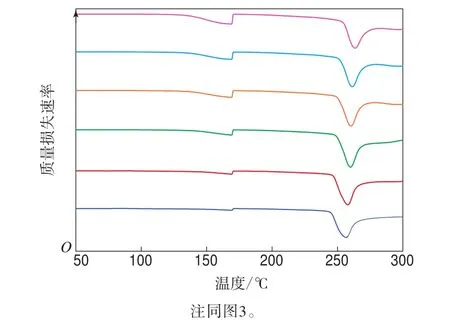

發泡劑ACP在NBR/PVC共混膠中的TG和DTG曲線分別如圖3和4所示。從圖3和4得出TG特征參數,如表3所示。

圖3 發泡劑ACP在NBR/PVC共混膠中的TG曲線

圖4 發泡劑ACP在NBR/PVC共混膠中的DTG曲線

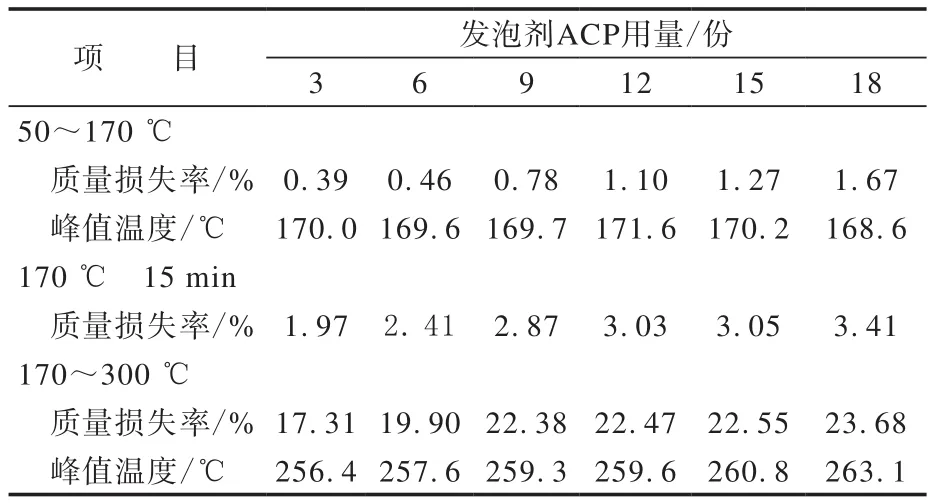

表3 發泡劑ACP在共混膠中的TG特征參數

從圖3可以看出,質量損失臺階的高度與發泡劑ACP的用量有關,發泡劑ACP用量越大,質量損失臺階越高。從圖4可以看出,發泡劑ACP用量越大,質量損失速率峰越明顯。

從表3可以看出,在50~170 ℃范圍內,質量損失率比較小,且與發泡劑ACP用量成正比。

采用TGA模擬共混膠在受熱時發泡劑的分解情況,在170 ℃下恒溫15 min,不同用量的發泡劑ACP都出現分解峰,恒溫階段,發泡劑分解量比較大,且與發泡劑ACP用量成正比。

對比圖1(在288 ℃出現第2個質量損失速率峰)分析,圖4中在260 ℃出現質量損失速率峰,一部分是發泡劑ACP分解造成的,另一部分是共混膠中其他物質分解影響所致。

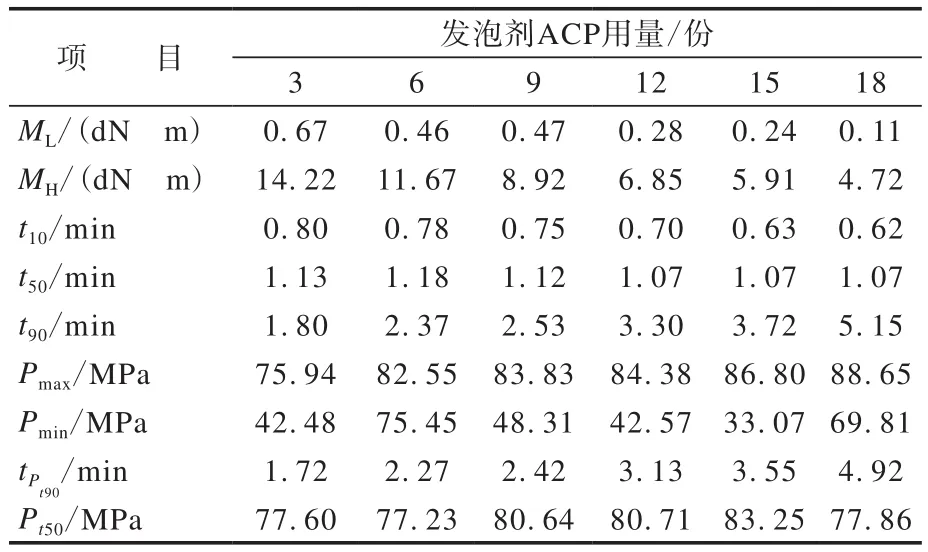

2.3 發 泡劑ACP用量對NBR/PVC硫化特性和發泡特性的影響

在170℃下,不同發泡劑ACP用量的NBR/PVC共混膠的硫化特性和發泡特性參數如表4所示。從表4可以看出:隨著發泡劑ACP用量的增大,ML和MH都依次減小,這是由于在硫化溫度下,發泡劑受熱分解產生氣體,產生氣體量越大,在膠料中形成的氣壓越高,此時硫化交聯網絡也開始形成,氣壓會影響形成交聯網絡的強度,因此增大發泡劑ACP用量會導致硫化轉矩減小;t10和t50均隨著發泡劑ACP用量增大而縮短,由于發泡劑ACP由發泡劑AC、H和其他發泡助劑復合而成,發泡助劑有促進硫化的作用,因此發泡劑ACP用量越大,促進效果越明顯;但t90隨著發泡劑ACP用量增大而延長,這與發泡劑熱分解產生的氣體量有關,發泡劑用量越大,熱分解產生氣體所需時間越長,產生氣體的過程影響了硫化交聯網絡的形成過程,因此t90隨著發泡劑ACP用量增大而延長。

表4 不同發泡劑ACP用量的NBR/PVC共混膠的硫化特性和發泡特性參數

從表4中發泡特性參數可以看出,發泡過程中產生的最大壓力與發泡劑ACP的用量成正比。

2.4 發 泡劑ACP用量對NBR/PVC發泡材料泡孔結構和性能的影響

采用自由發泡法[2-3]發泡,不同發泡劑ACP用量的NBR/PVC發泡材料的泡孔結構如圖5所示。

圖5 不同發泡劑ACP用量的NBR/PVC發泡材料的泡孔結構(放大50倍)

從圖5可以看出,隨著發泡劑ACP用量的增大,泡孔有增大的趨勢。從圖5(a)~(c)可以看出,泡孔直徑變大,而且泡孔大小比較均勻。從圖5(c)~(f)可以看出,泡孔壁越來越厚,泡孔之間的連通性減小,泡孔大小均勻性降低。

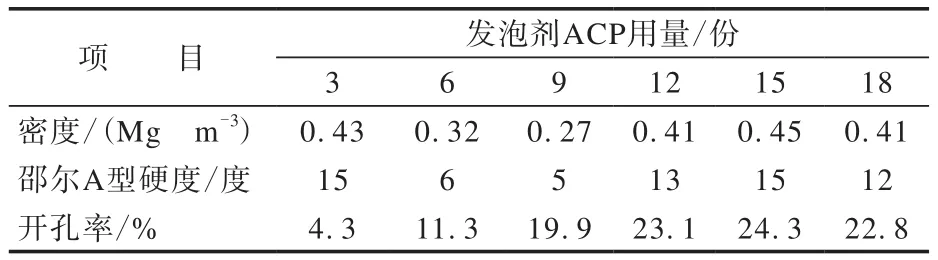

由于發泡劑分解速率和硫化交聯網絡形成速率影響發泡材料的泡孔結構,因此在一定硫化體系下,發泡劑用量應結合發泡材料的泡孔結構和性能確定。在硫化溫度170 ℃下,不同發泡劑ACP用量的NBR/PVC發泡材料的性能如表5所示。

表5 不同發泡劑ACP用量的NBR/PVC發泡材料的性能

從表5可以看出,NBR/PVC發泡材料的密度隨著發泡劑ACP用量增大而出現先減小后增大的趨勢,發泡劑ACP用量達到9份時,密度最低;開孔率隨著發泡劑ACP用量的增大而增大,發泡劑ACP用量為15份時,開孔率達到最大值。

3 結論

(1)隨著發泡劑ACP用量的增大,NBR/PVC發泡材料的泡孔有增大的趨勢;發泡劑ACP用量達到9份時,密度最低;發泡劑ACP用量為9~18份時,隨著其用量增大,泡孔壁越來越厚,泡孔間的連通性減小,泡孔大小均勻性降低。

(2)NBR/PVC發泡材料的開孔率隨著發泡劑ACP用量的增大而增大,發泡劑ACP用量為15份時,開孔率達到最大值。