碳化硅和碳纖維對甲基乙烯基硅橡膠導熱復合材料性能的影響

錢天語,劉春林,劉 杰,董淑強,周開源

(常州大學 材料科學與工程學院,江蘇 常州 213164)

隨著科學技術的進步,電器領域特別是微電子產品領域越來越走向微型化、精密化,要求產品材料具有良好機械性能和加工性能的同時,還要有優良的導熱性能[1-4]。

硅橡膠有許多獨特的性能,如良好的耐低溫性、電絕緣性以及抗衰老性等,但其熱導率很低,只有0.2 W (m K)-1,很難滿足一些特定要求,因此,導熱硅橡膠復合材料得到廣泛研究[5-6]。目前通常采用添加導熱填料的方法提高復合材料的導熱性能,導熱填料在基體中的分散狀態及排布直接影響復合材料的導熱性能。導熱填料一般有碳化硅、氮化鋁、氮化硅、氫氧化鋁、氧化鋁、氧化鋅以及碳化硅納米粒子、碳納米管、石墨等,其形狀一般為粒狀、片狀、球狀、纖維狀等。當填料含量達到一定數值時,填料間互相接觸,在基體內部形成類似網狀或者鏈狀結構的連接,即形成熱傳導通路。添加無機填料的復合材料通常以聲子擴散方式導熱,當熱流通過材料內部時,聲子在導熱通路中能夠更快更好地擴散,從而提高復合材料的導熱性能[7-9]。

本研究將不同粒徑的碳化硅加入到甲基乙烯基硅橡膠中,考察碳化硅粒徑對復合材料綜合性能的影響,同時加入高模量碳纖維,考察碳纖維在復合材料內部的分散情況及其對復合材料導熱等性能的影響。

1 實驗

1.1 主要原材料

甲基乙烯基硅橡膠,牌號110-2,揚中博德氟硅材料有限公司產品;碳化硅,粒徑1和10 μm,青島一諾高新材料開發有限公司產品;碳纖維,規格12k(碳纖維絲束中單絲數量為12 000根),連云港鷹游集團產品;硅烷偶聯劑KH570和疏水型氣相二氧化硅(牌號s104599),阿拉丁試劑(上海)有限公司產品;硫化劑雙25,南京鑫聯有限公司產品;羥基硅油,成都有機硅研究中心產品。

1.2 設備與儀器

75L-A型密煉機,上海盈北機械設備廠產品;SK-160B型兩輥開煉機,上海橡膠機械廠產品;XLB-D350 350 2型平板硫化機,常州市第一橡塑設備廠產品;Physica MCR 301型旋轉流變儀,德國安東帕公司產品;WDT-30型萬能材料試驗機,深圳凱強利機械有限公司產品;DRL-Ⅱ型真空熱流法導熱系數測定儀,湘潭湘儀儀器有限公司產品;SUPRA55型掃描電子顯微鏡(SEM),德國蔡司公司產品。

1.3 試樣制備

碳化硅于80 ℃下在真空烘箱中干燥10 h備用。稱取一定量的不同粒徑的碳化硅、10份二氧化硅和100份生膠備用。待密煉機溫度升至40 ℃時,先將生膠放入密煉室內,密煉機轉速調至40 r min-1,依次加入稱量好的二氧化硅、碳化硅、1~2份硅烷偶聯劑、碳纖維及2份羥基硅油。膠料置于80 ℃真空干燥箱內干燥2 h,加入3份硫化劑雙25。將試樣置于平板硫化機上硫化,硫化條件為200 ℃ 15 min,制得1和2 mm薄片及5 mm導熱圓片。

1.4 測試分析

1.4.1 SEM分析

將試樣置于液氮環境下脆斷,斷面噴金,觀察復合材料斷面形貌。

1.4.2 物理性能

物理性能按照相應國家標準進行測試,拉伸性能測試速率為50 mm min-1。

2 結果與討論

2.1 填料提高硅橡膠導熱性能的機理

固體內部導熱載體分為電子、聲子、光子3種。金屬晶體因存在大量自由電子,其熱導率很高。晶體導熱是通過排列整齊的晶粒熱振動實現,通常用聲子概念描述。非金屬材料中,晶體由于微粒遠程有序性比非晶體大得多,因此導熱性能也較好。結晶型聚合物由于結晶度高,因此熱導率遠高于非晶聚合物;非晶聚合物因聲子自由程很小,故熱導率很低。

對導熱硅橡膠而言,熱導率取決于橡膠和導熱填料的共同作用。分散于橡膠中的不同形狀的導熱填料用量較小時,雖均勻分散,但彼此間未能形成接觸和相互作用,材料導熱性能提高幅度不大;當填料用量達到一定數值時,填料間互相接觸,在橡膠基體內部形成類似網狀或鏈狀結構的連接,即形成了熱傳導通路。當導熱通路的取向與熱流方向一致時,材料導熱性能提高最快;體系在熱流方向上未形成導熱網鏈時,會造成熱流方向上熱阻很大,導致材料導熱性能很差。

碳化硅熱導率[80 W (m K)-1]比硅橡膠熱導率大得多,填充碳化硅粒子可大幅提高硅橡膠導熱性能,填料用量及粒徑大小對熱導率有顯著影響。不同粒徑導熱粒子混合填充的橡膠導熱性能可能優于單一粒徑導熱粒子填充橡膠。從架橋的觀點來看,混合填充可以使小粒徑與大粒徑導熱粒子形成比較緊密的堆積,有利于形成更有效的導熱網絡。

2.2 導熱性能

2.2.1 碳化硅的影響

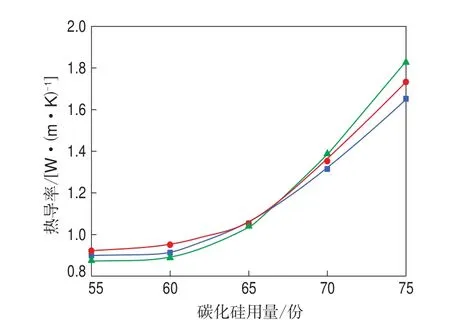

碳化硅用量和粒徑對硅橡膠復合材料熱導率的影響如圖1所示。

圖1 碳化硅用量和粒徑對硅橡膠復合材料熱導率的影響

從圖1可以看出,硅橡膠熱導率隨碳化硅用量的增大而提高,碳化硅用量小于60份時,硅橡膠復合材料的熱導率增長緩慢,之后隨著碳化硅用量的增大迅速提高。碳化硅用量較小時,粒子被硅橡膠包圍,彼此間相互孤立,因硅橡膠熱導率小,熱阻很大,導熱性能差;隨著碳化硅用量的增大,粒子開始接觸,堆積越來越緊密,復合材料熱阻減小,熱導率明顯提高。從圖1還可以看出,碳化硅用量較小時,填充大小粒徑復配的碳化硅和單一粒徑的碳化硅對復合材料導熱性能的影響相當,但隨著碳化硅用量的增大,大小粒徑復配體系的導熱性能提高明顯。主要原因是不同粒徑粒子混合填充時,小粒子能有效地進入大粒子間隙中,粒子間相互接觸點增多,在橡膠內部形成了更為緊密的堆積,降低了界面熱阻,從而提高了硅橡膠的導熱性能。

整體來看,10 μm碳化硅/1 μm碳化硅用量比為3/1時,硅橡膠復合材料的導熱性能最佳,后續均采用10 μm碳化硅/1 μm碳化硅用量比為3/1的復配碳化硅進行試驗。此外,從加工角度來看,碳化硅用量不宜超過70份,填充過多的碳化硅會導致結塊。

2.2.2 碳纖維用量的影響

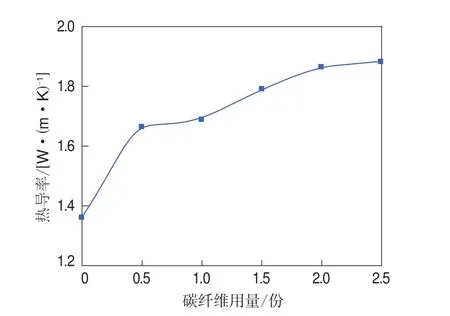

在碳化硅用量為70份的基礎上,考察碳纖維用量對硅橡膠復合材料熱導率的影響,結果如圖2所示。

圖2 碳纖維用量對硅橡膠復合材料熱導率的影響

從圖2可以看出,加入碳纖維后,硅橡膠復合材料的熱導率有較大幅度的提高,且隨著碳纖維用量的增大,復合材料的熱導率繼續增大,這是由于碳纖維之間互相接觸,可以形成一個由較大熱導率材料組成的新的導熱網鏈。由于碳纖維由電子導熱,因此其熱導率遠大于由聲子導熱的碳化硅,部分熱量在碳纖維中能夠較快地傳遞,而碳化硅包覆著碳纖維,既能起到很好的導熱作用,同時也避免由于碳纖維的導電性能,造成產品易被高電壓擊穿損壞。

2.3 SEM分析

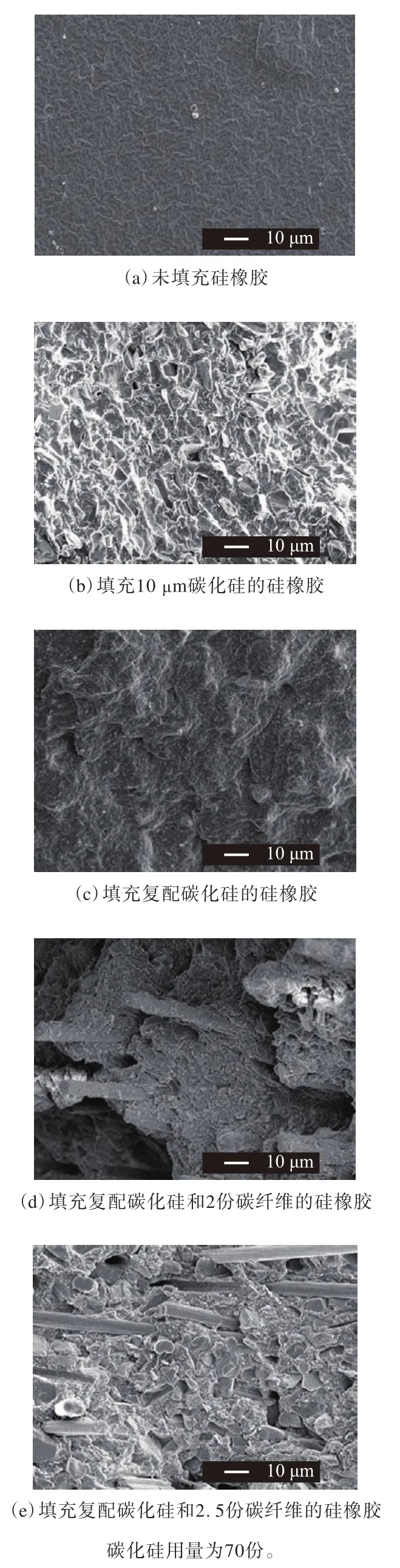

硅橡膠復合材料的SEM照片如圖3所示。

圖3 硅橡膠復合材料的SEM照片

從圖3(c)可以看出,填充復配碳化硅時,導熱填料能夠很好地堆砌在一起。碳化硅很好地包覆著碳纖維,且碳纖維在硅橡膠和碳化硅中分散也較為均勻。從圖3(e)可以看出,碳纖維用量為2.5份時,過多的碳纖維纏結在一起,這與圖2所示碳纖維用量為2.5份時復合材料熱導率增勢趨緩相對應,此時碳纖維并沒有起到形成有序導熱通路、繼續增大熱導率的作用。

2.4 物理性能

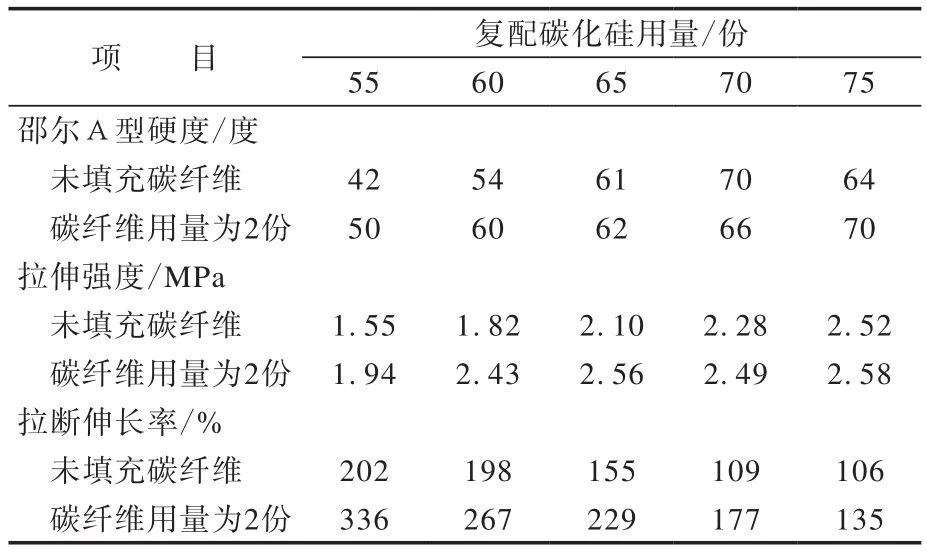

復配碳化硅及碳纖維用量對硅橡膠復合材料物理性能的影響如表1所示。

表1 復配碳化硅及碳纖維用量對硅橡膠復合材料物理性能的影響

從表1可以看出:隨著碳化硅用量的增大,復合材料的邵爾A型硬度和拉伸強度逐漸增大,拉斷伸長率減小;復合材料邵爾A型硬度、拉伸強度和拉斷伸長率總體均在添加2份碳纖維后有所提高。

3 結論

隨著碳化硅用量的增大,硅橡膠復合材料的熱導率增大。10 μm碳化硅與1 μm碳化硅用量比為3/1時,復合材料的導熱性能最佳。

在碳化硅填充硅橡膠中加入碳纖維可進一步提高復合材料的導熱性能,同時提高了復合材料的物理性能。