氮化硅陶瓷球高效研磨加工工藝試驗

孔永剛,于琦,萬磊

(1.洛陽軸研科技股份有限公司,河南 洛陽 471039;2.河南省高性能軸承技術重點實驗室,河南 洛陽471039;3.滾動軸承產業技術創新戰略聯盟,河南 洛陽 471039)

氮化硅陶瓷球具有低密度、高硬度、高剛度、耐磨損、低熱膨脹系數等優良的綜合性能,在高速高精度軸承中廣泛使用。氮化硅陶瓷球的加工技術是關鍵,其毛坯目前主要采用粉末冶金的方法經燒結而成,由于存在一定的尺寸差,相應加大了陶瓷球的加工量,為了降低陶瓷球軸承的成本,必須提高陶瓷球加工的效率和質量。

1 陶瓷球加工原理

1.1 研磨成球的基本條件

陶瓷球研磨受工裝、研磨液、研磨料、加工工藝等因素影響,加工過程復雜、時間較長,研磨原理主要有2點:

1)研磨均勻性。每粒被加工球表面都有相同的研磨加工概率。

2)研磨尺寸選擇性。研磨加工過程中,磨削批次中較大尺寸的球,不磨或少磨較小尺寸的球;同一球研磨較大尺寸方向,不磨或少磨較小尺寸方向[1-2]。

1.2 研磨成球機理

球坯在溝道內隨研磨盤滾動,同時由于溝道內外存在的速度差使球坯自旋,球表面與盤的接觸表面產生相對滑動和滾動。由于接觸表面各點的壓力及轉速不同,球坯、研磨盤和研磨液三者之間存在相互作用。通過磨料磨粒去除材料、減小尺寸;通過球的滾動、旋轉加工球面;通過調整磨料粒度及濃度提高球的圓度、降低表面粗糙度[3]。陶瓷球加工效率及表面質量主要受磨料粒度、磨料濃度及加工工藝的影響。

2 陶瓷球加工現狀

2.1 V形槽研磨方法

V形槽研磨方法是陶瓷球研磨加工中普遍采用的一種方法,研磨過程使用碳化硅、碳化硼、氧化鋁、金剛石等磨料。將陶瓷球毛坯放入鑄鐵盤溝槽內,球坯與上、下研磨盤呈三點接觸,通過上研磨盤施加壓力,下研磨盤轉動帶動球坯在溝槽內滾動,同時由于溝道內外轉速差球坯還存在自旋運動,通過溝道內球坯、研磨盤以及磨料之間的相互作用,減小球坯直徑、降低球形誤差、改善表面粗糙度,實現陶瓷球的研磨加工。該加工方法可實現陶瓷球的穩定批量生產,能夠簡便有效地控制研磨加工質量,但存在加工效率低、勞動強度大、易出現加工缺陷等缺點[4]。

2.2 自旋回轉角控制研磨法

自旋回轉角控制研磨法主要是改進傳統V形槽磨盤的運動狀態和裝置,使V形槽2個槽面的轉速可控,通過調整2個槽面的轉速,增大陶瓷球自旋回轉角,提高陶瓷球的加工效率。該方法所用機床的設計制造較復雜,不易實現陶瓷球的批量加工,但能明顯提高陶瓷球的加工效率,適用于大規格小批量陶瓷球的加工[4]。

2.3 錐形研磨方法[4]

錐形研磨法基本原理與自旋回轉角控制研磨法相似。陶瓷球在研磨過程中具有較大的自旋角(達到47°),陶瓷球充分自旋,增大了陶瓷球的回轉滑動,從而使陶瓷球的加工效率大幅提高。

該方法能夠大幅提高陶瓷球加工效率縮短加工時間,使用加工機床結構簡單、易于制造,但僅適合小批量加工,在大規格小批量陶瓷球加工中有優勢[4]。

3 高效粗磨加工試驗

陶瓷球加工包括粗磨、精磨、初研、精研等工序,其中粗磨加工去除陶瓷球留量的95%,要求具有較高的加工效率,因此,對陶瓷球粗磨加工進行工藝試驗。

3.1 試驗條件

試驗采用直徑800 mm、120#金剛石砂輪作為下研磨盤(砂輪為平面);上研磨盤采用鑄鐵材料,為防止毛坯球跑出加工區域,根據進球口寬度加工凹槽,槽深根據待加工毛坯球尺寸確定,采用冷卻水泵自動添加磨液。以φ4.762 5 mm氣壓燒結氮化硅陶瓷球為例,毛坯球尺寸為5.3~5.5 mm,硬度不小于1 580 HV10,壓碎載荷比不小于35%,試驗球數為20 000粒。

3.2 試驗過程

加工前先對金剛石砂輪進行調整,保證砂輪軸向、徑向跳動小于0.1 mm,在砂輪上平鋪少量毛坯球,將上研磨盤壓到毛坯球上,剩余毛坯球倒入進球口,調整研磨壓力至合適狀態,開啟冷卻泵,逐步調整轉速至50~100 r/min。試驗加工過程中每2 h對陶瓷球尺寸、直徑變動量、批直徑變動量及外觀進行檢查并記錄結果。

3.3 試驗結果及對比分析

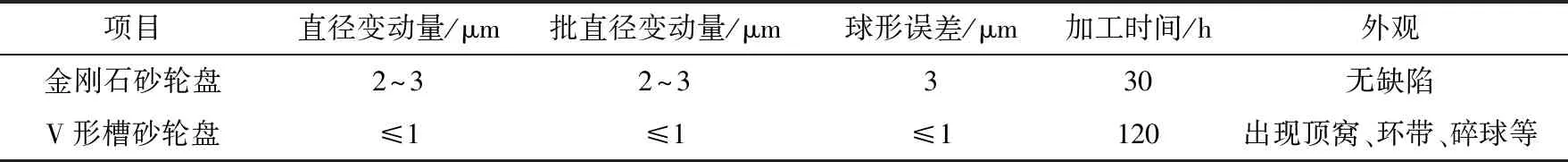

經過約30 h,粗磨加工完成,隨機抽取100粒球進行檢查。采用金剛石砂輪與傳統V形槽研磨加工陶瓷球的數據對比見表1。

表1 金剛石砂輪盤與V形槽砂輪盤研磨陶瓷球的數據對比

由表可知,采用金剛石砂輪進行粗磨加工后,對試驗球分選未發現頂窩、環帶、碎球等缺陷,加工尺寸均勻,較V形槽砂輪可提高加工效率約4倍,加工過程中不需要添加磨料磨液,不需更換研磨盤,人工勞動強度降低。但各項精度指標較V

形槽研磨法要差,這是因為金剛石砂輪加工為兩點接觸,而V形槽研磨法加工過程為三點接觸,陶瓷球自旋性能更好,尺寸精度也更好。

4 結束語

使用金剛石砂輪進行陶瓷球粗磨加工的工藝試驗表明,該加工方法相比傳統的V形槽研磨法能夠大幅縮短該工序加工時間,提高加工效率,降低人工勞動強度;消除了傳統方法中容易存在的頂窩、環帶、碎球等缺陷;但由于粗磨后陶瓷球直徑變動量、批直徑變動量及球形誤差較大,為保證產品后續加工,應適當加大工序留量。