重載荷往復式摩擦磨損試驗機

張逸青

(福建龍溪軸承(集團)股份有限公司, 福建 漳州 363000)

關節軸承作為通用的機械零件,在軍工、航天、高鐵等高精尖科技領域的需求量越來越大,對其可靠性、使用壽命以及摩擦磨損性能的要求也越來越嚴格。如果用于直升機螺旋槳等部位的旋轉系統,以及汽車、高速鐵路列車的減振、剎車制動系統中的機械零件發生摩擦磨損導致失效,后果將不可預想[1-4]。

重載荷往復式摩擦磨損試驗機的主要功能是對標準試樣進行往復摩擦試驗,目前大部分往復摩擦試驗機所能提供的載荷都比較小,不能有效反映關節軸承材料在重載荷(接觸應力達到200~500 MPa)條件下的摩擦磨損性能。而且,近年來隨著一些復合自潤滑材料、粉末冶金材料、雙金屬材料性能的提升,往往在實際工作中需要承受重載,有必要分析其在重載荷條件下的減摩耐磨特性和綜合使用性能,因此對重載荷往復摩擦磨損試驗機的研究設計極為重要。

1 試驗機結構原理

為滿足重載(10~500 kN)、高摩擦及高轉速(2 700 r/min)的要求,重載荷往復式摩擦磨損試驗機相對于普通試驗機主要有以下改進:

1) 試樣夾持臺根據強度計算進行了尺寸放大,并在U形加載框架上部加裝鋼制拉桿,通過后裝式封閉,防止重載張開式變形;

2)試驗機在重載和快速往復運行中,會產生更大的摩擦熱,導致試驗部件溫度升高。在動試樣夾頭與摩擦力測量的載荷傳感器之間增加冷卻水套隔離摩擦熱。

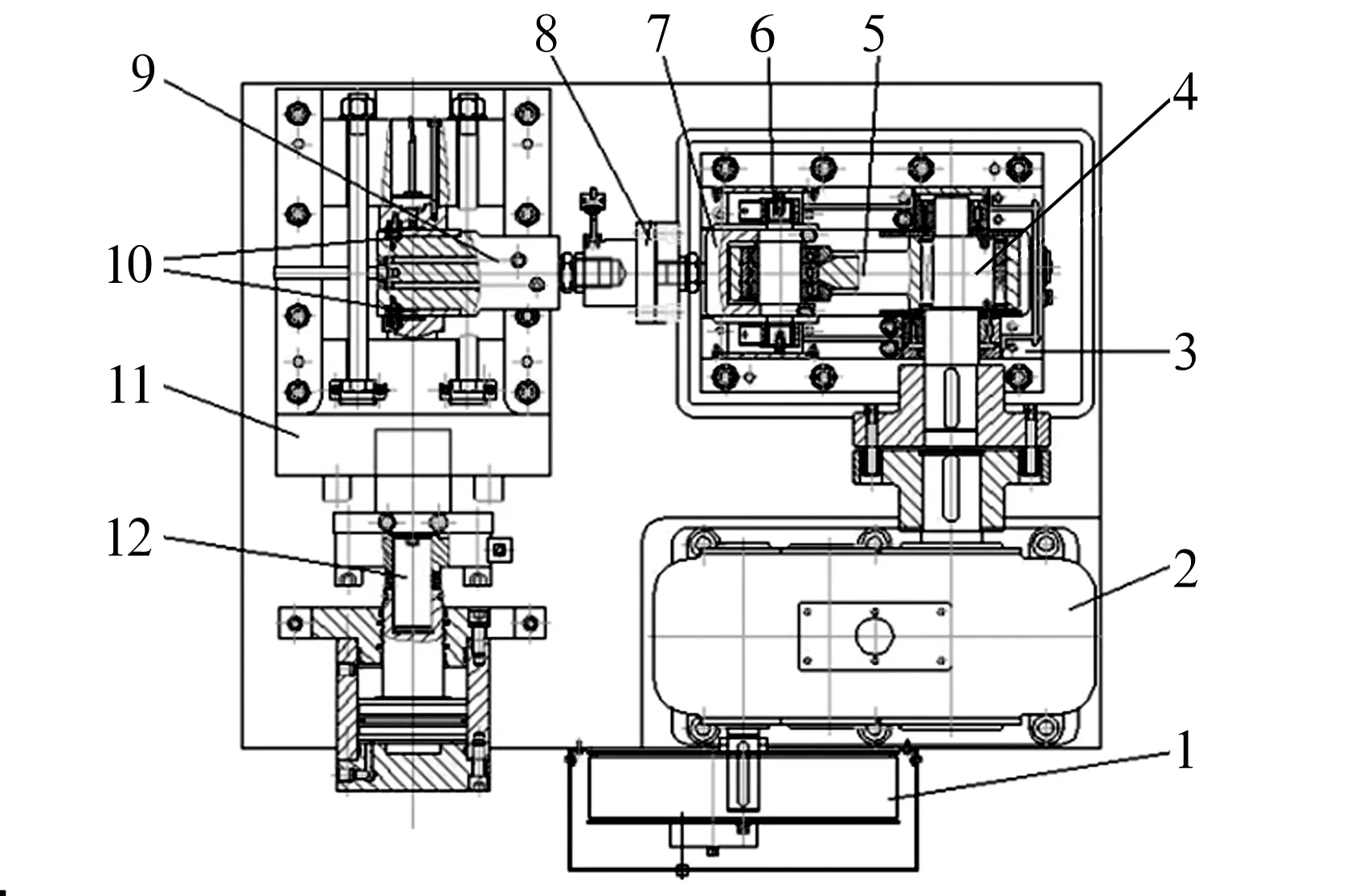

試驗機結構原理圖如圖1所示。動試樣的往復直線運動通過曲軸滑塊機構實現,動、靜試樣采用平面接觸的滑動摩擦形式,在設定試樣材料、往復運動速度、加載載荷和潤滑條件后進行試樣的摩擦磨損試驗,評測試樣的摩擦學性能。

1—減速帶;2—減速器;3—曲軸箱座;4—曲軸;5—連桿;6—滑動軸;7—滑塊;8—載荷傳感器;9—動試樣座;10—動、靜試樣;11—靜試樣固定座;12—液壓加載缸

該試驗機機械部分主要包括變頻電動機、減速器、曲軸連桿組成的傳動系統,往復運動機構,試樣裝夾機構和液壓加載機構等。試驗機通過變頻器調節電動機的轉速從而帶動皮帶輪,并通過減速器減速后帶動曲軸轉動,曲軸滑塊機構用于實現滑動軸的往復運動,動試樣座則通過載荷傳感器連接盤與滑塊相連實現動試樣和靜試樣的往復直線摩擦運動。試驗機工作過程中,往復運動速度可通過調整變頻器參數控制,試驗載荷可以通過液壓部分調節。通過載荷傳感器、溫度傳感器和位移傳感器可以測量試驗過程中的摩擦力、加載載荷、溫度和磨損量。

2 試驗機智能測試系統

2.1 試驗機測試系統組成

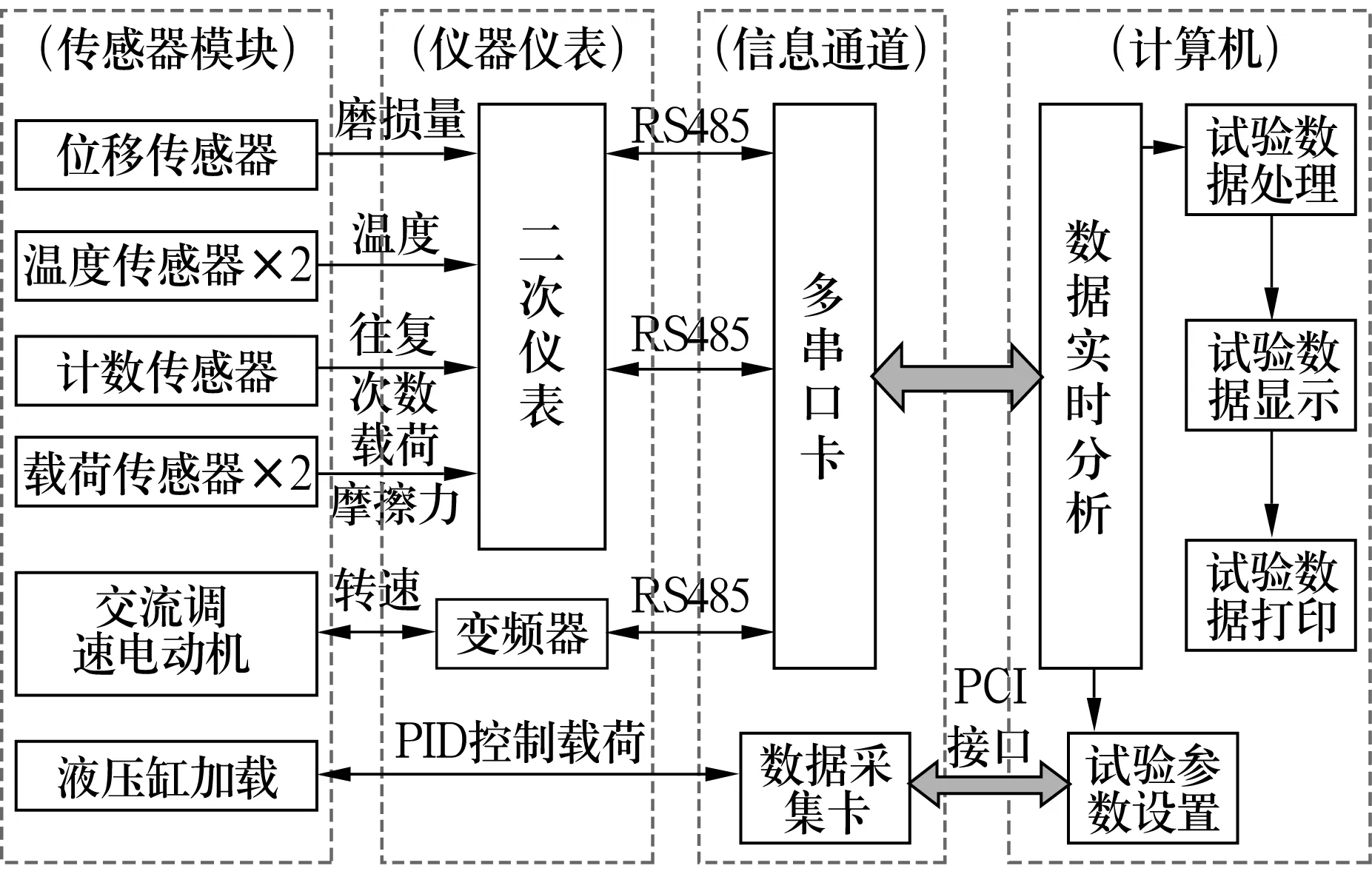

往復摩擦磨損試驗機測試系統的主要功能框架如圖2所示。根據試驗機所需完成的功能,工作中需要測量的物理量有:加載載荷、動態摩擦力、靜試樣摩擦表面和側面溫度、試樣磨損量、往復運動次數以及電動機轉速。根據被測物理量的實際情況選擇合適的傳感器,通過傳感器將被測對象變化的原始物理信號轉為電信號并傳遞至二次儀表中,經過信號的整流、放大處理以及A/D轉換后在控制柜儀表盤上顯示。處理后的測試數據通過PCI-9111數據采集卡和CP-134多串口卡與計算機進行數據通信,通過試驗機測控系統軟件實現試驗過程中試驗參數的設置,試驗數據的實時處理、顯示、存儲以及打印等功能。

圖2 試驗機測試系統主要功能框架圖

2.2 測試系統軟件平臺設計

選擇Visual Basic 6.0集成軟件開發平臺和基于C++的可視化開發工具Visual C++6.0進行試驗機測控系統的軟件設計。軟件從數據采集卡和多串口卡上獲取試驗參數信息,經過內部的數據變換、濾波等處理后,將結果以數據和曲線2種形式顯示在軟件界面上,并將數據存儲至數據庫文件中,方便隨時查看、打印。

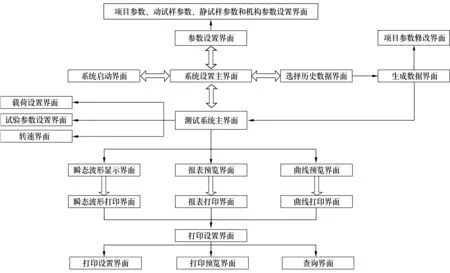

如圖3所示,該測控系統軟件的全部功能由20個人機交互友好的界面構成,其中測試系統主界面主要顯示試驗過程中各種測量參數實時數值以及實時動態曲線趨勢。從測試界面可轉向報警設置界面、載荷設置界面、轉速設置界面、實時報表界面、歷史趨勢界面或瞬態波形顯示界面。

圖3 試驗機測控系統軟件界面分布圖

3 動態摩擦力的分析與處理

3.1 動態摩擦力數學模型的建立

在動態摩擦力數學模型的建立過程中,由于試驗中加速度的存在,并且運動部分質量較大,會產生一定的慣性力,將對傳感器的測量產生影響,造成一定的誤差。因此有必要對慣性力進行計算,得到準確的動態摩擦力數學模型,減小測量誤差。

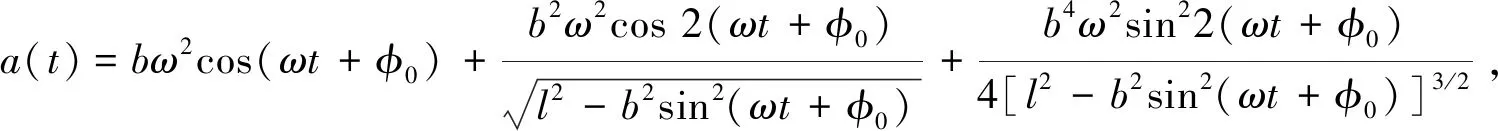

假定試驗機偏心軸偏心距即曲柄長度為b,連桿長度為l,角速度為ω,通過對運動位移的二次求導可以得到加速度a(t)的數學模型為

(1)

則由慣性力定義可得慣性力為

Fa=ma(t),

(2)

式中:m為對結果有影響的運動部分質量,主要指動試樣座質量和拉應力傳感器在空載時可測的動態質量。由此得到有效的動態摩擦力的數學模型為

(3)

式中:Fc為拉壓力傳感器實際測量值。

3.2 動態摩擦力的數據處理

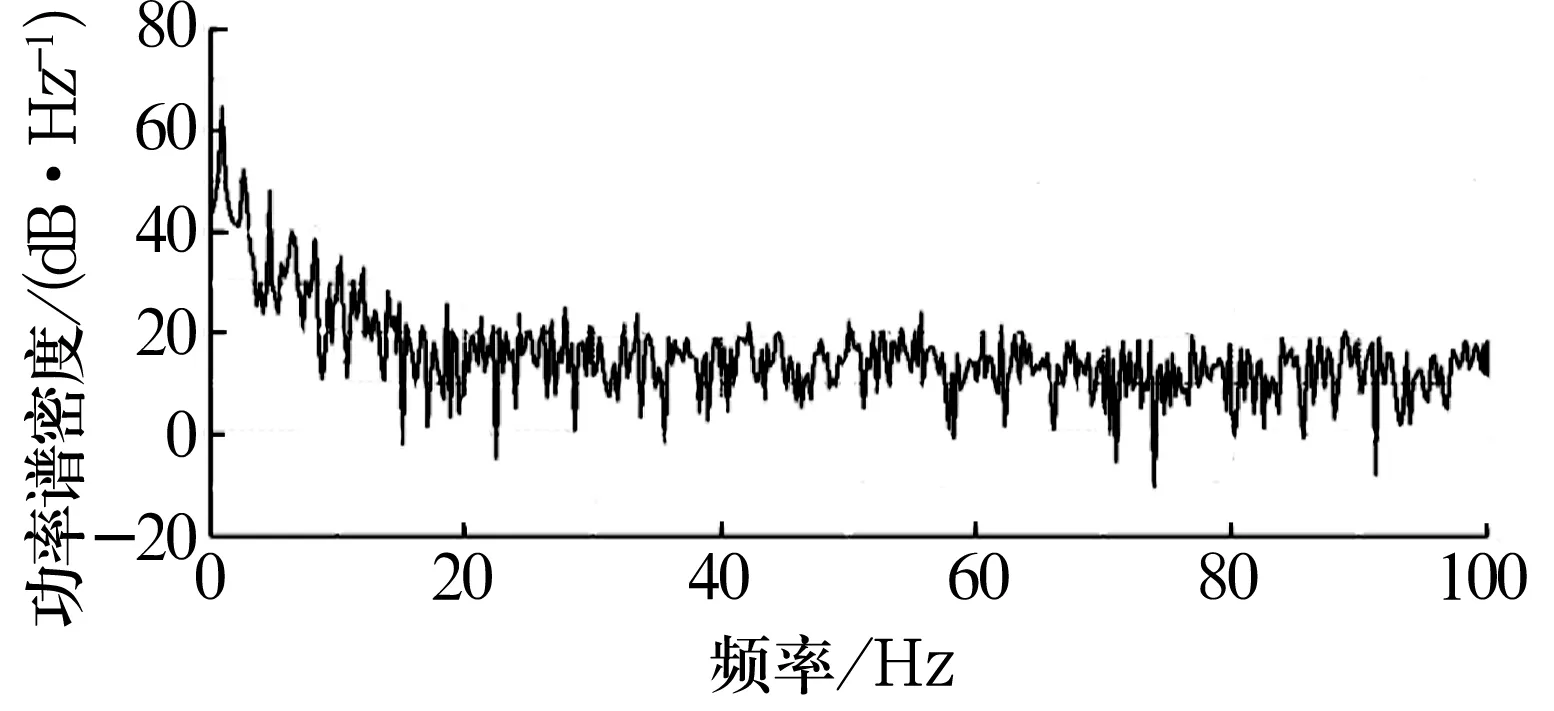

由于噪聲干擾,通過傳感器實際測量的動態摩擦力信號減去對應慣性力后,需運用MATLAB軟件對實時摩擦力信號進行頻域分析,其功率譜密度如圖4所示。從圖中可以看出,在2 Hz左右摩擦力信號的功率譜密度最大,即其所占比重最大。20 Hz以上的頻率功率譜密度小,大多是減速器傳動齒輪的機械噪聲諧波干擾以及50 Hz的工頻干擾[5],影響摩擦力數據的穩定性。因此,應選擇截止頻率為20 Hz的數字濾波器濾除干擾信號,得到相對理想的波形。

圖4 濾波前摩擦力信號功率譜密度圖

運用MATLAB軟件,將濾波前的動態摩擦力信號經過Butterworth數字濾波器進行濾波處理,得到濾波前后的動態摩擦力信號如圖5所示。從圖中可以看出,濾波后的信號更加平滑,能夠真實反映動態摩擦力的實時情況。再對經過濾波的動態摩擦力信號進行均方根計算,得到各個周期摩擦力的有效值,并將其顯示在測控系統主界面上。

4 試驗結果

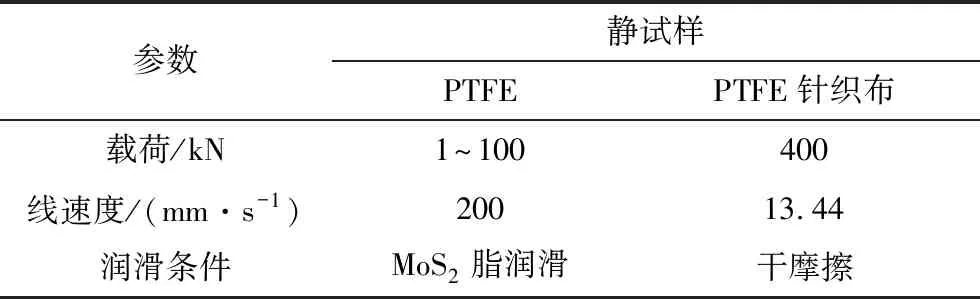

為驗證試驗機測試系統在2 700 r/min高轉速和400 kN重載(受試驗材料限制)條件下的性能,在動試樣采用GCr15,30℃環境溫度及60%濕度條件下對不同靜試樣進行驗證試驗,具體試驗條件見表1。通過數據庫文件得到的摩擦力、載荷以及摩擦因數相對于時間的曲線如圖6所示。

表1 試驗條件

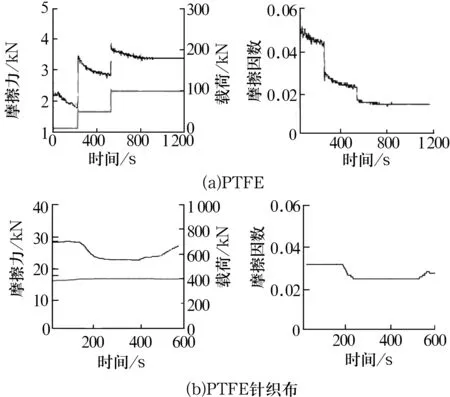

通過摩擦力及摩擦因數數據曲線可以看出,在摩擦的初始時期,摩擦副處于磨合階段,摩擦力與摩擦因數較大,而后摩擦副進入穩定滑動階段,摩擦因數逐漸穩定。而在PTFE針織布試驗的后階段,由于轉速增加,摩擦副材料破壞,摩擦溫度升高,摩擦力與摩擦因數逐漸增大,符合滑動摩擦變化規律,說明此試驗機的測控系統真實地實時反映了試驗材料的摩擦磨損性能,并且穩定性、準確性、可靠性良好。

圖 6 試驗結果

5 結束語

所研制的摩擦摩損試驗機具有對試樣施加重載的能力,試樣最大承受載荷為500 kN,并可在10~150次/min的往復頻率內評測材料在不同潤滑條件下的摩擦學性能。

搭建的試驗機智能測試系統可以動態地測量摩擦力、摩擦因數、溫度和載荷等參數,開發的人機交互友好的測試系統軟件可以對這些動態數據進行處理分析,并實時地在計算機上顯示,測量準確可靠。