配方因素對三元乙丙橡膠密封圈硫化膠性能的影響

曾憲奎,韓廣文,孫延奎

(青島科技大學 機電工程學院,山東 青島 266061)

橡膠密封圈是污水泵的重要零件,然而在實際使用中往往達不到污水泵的檢修期就需要提前單獨更換,這無疑增加了污水泵維護及保養工作量。因此,研發一種適合污水泵較長期使用的橡膠密封材料是非常有必要的。三元乙丙橡膠(EPDM)主鏈由化學穩定的飽和烴組成,側鏈中含有不飽和雙鍵,故其具有耐臭氧、耐酸堿腐蝕、耐老化、使用壽命長等優點,被廣泛應用于密封件[1]。本工作針對污水泵(生活用)工作環境,采用正交試驗法設計試驗配方,考察配方中硫黃、防老劑、促進劑以及增塑劑用量對EPDM密封圈硫化膠物理性能和耐老化性能的影響,旨在為今后設計污水泵橡膠密封圈膠料配方提供參考。

1 實驗

1.1 配方

根據污水泵密封圈的實際工作環境,設計的膠料試驗配方如下:EPDM 100,炭黑N115 45,氧化鋅 5,硬脂酸 1,防老劑4010NA、硫黃、促進劑TMTD、促進劑NS、增塑劑A 變量。

1.2 主要設備和儀器

XK-160E型開煉機智能煉膠實驗平臺,自制;X(S)M-1.7 L型密煉機,青島科技大學產品;QLB-400 400 2型平板硫化機,上海第一橡膠機械廠產品;M-2000-AN型無轉子硫化儀和GT-7017-NM型熱空氣加速老化試驗箱,中國臺灣高鐵檢測儀器有限公司產品;UT-2080型電子拉力試驗機,中國臺灣優肯科技股份有限公司產品。

1.3 試驗方案及煉膠工藝

采用正交試驗法[2],選取硫黃用量、防老劑4010NA用量、促進劑TMTD用量、促進劑NS用量、增塑劑A用量(單位均為質量份)作為試驗因子,每個因子選擇5個水平,設計五水平六因子的L25(56)正交試驗。正交試驗的因子和水平如表1所示。

表1 因子和水平

在密煉機中依次加入EPDM(0.5 min)、增塑劑A、氧化鋅、硬脂酸、防老劑4010NA、1/2炭黑N115(2.5 min)、1/2炭黑N115(1 min)進行一段混煉,轉子轉速為70 r min-1,填充因數為0.7。用開煉機對密煉機排出的高溫膠料進行快速冷卻,待膠料溫度降到室溫、輥筒溫度在(50 5)℃時,將硫黃和促進劑均勻連續加入。混煉膠停放24 h后,采用無轉子硫化儀測定膠料的硫化時間;采用平板硫化機對膠料進行硫化,硫化條件為160 ℃/10 MPat90。

1.4 測試方法

拉伸強度、拉斷伸長率按照GB/T 528—2009《硫化橡膠或熱塑性橡膠 拉伸應力應變性能的測定》進行測試,啞鈴形Ⅱ型試樣,拉伸速率為500 mm min-1,測試溫度為23 ℃。壓縮永久變形按照GB/T 7759.1—2015《硫化橡膠或熱塑性橡膠 壓縮永久變形的測定 第1部分:在常溫及高溫條件下》進行測試,采用A型試樣,壓縮率25%。

2 結果與討論

2.1 試驗結果

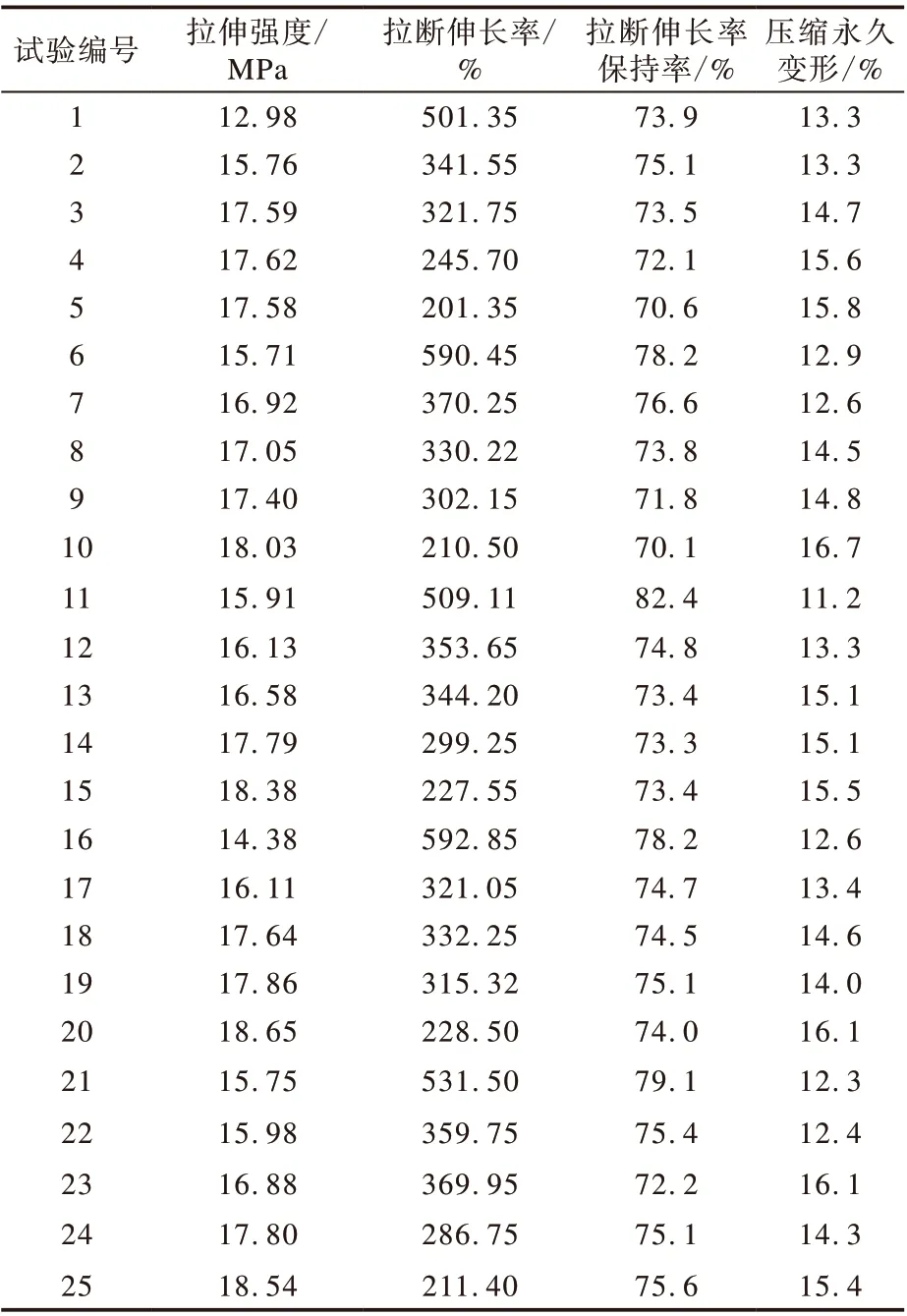

拉伸強度和拉斷伸長率是評定密封圈硫化膠物理性能的指標,拉斷伸長率保持率和壓縮永久變形是評定密封圈硫化膠耐老化性能的指標。本工作采用正交試驗法設計了25組試驗配方,測定了各組試驗配方硫化膠的拉伸強度、拉斷伸長率,以及經過100 ℃ 7 d污水介質環境加速老化試驗后的拉斷伸長率保持率和壓縮永久變形[3],結果如表2所示。

表2 硫化膠性能

2.2 配方因素對硫化膠物理性能的影響

2.2.1 拉伸強度

配方因素對硫化膠拉伸強度的影響如圖1所示。從圖1可以看出,硫化膠拉伸強度隨著硫黃用量的增大而增大,這是因為硫化體系中硫黃用量增大,硫化膠的交聯程度增大。防老劑4010NA用量對硫化膠拉伸強度的影響不大。隨著促進劑TMTD和NS用量增大,硫化膠的拉伸強度先增大后略有減小,這是因為促進劑用量增大提高了硫化膠的交聯密度,因而拉伸強度增大;促進劑用量過大時,硫化膠的交聯密度過高,造成橡膠網絡應力集中,拉伸強度減小。增塑劑A用量為2份時,硫化膠的拉伸強度最大。增塑劑A用量較小時,有利于配合劑的分散,提高硫化膠的整體性能;增塑劑A用量過大時,削弱了橡膠分子鏈間作用力,破壞了橡膠大分子鏈交聯結構,硫化膠的拉伸強度減小。

為得到各因子與性能指標的關系,確定配方因素對硫化膠性能影響的主次順序,采用極差分析法進行直觀的分析判斷,硫化膠拉伸強度的極差分析如表3所示。表3中R為各因子的極差,代表性能指標隨因子水平變動而產生的變動幅度;表中Kx(x為1,2,3,4,5)為各因子x水平的性能結果平均值[4]。

從表3可以看出,本試驗硫化膠拉伸強度最優的因子組合配方為:硫黃 2.5,防老劑4010NA 1,促 進 劑TMTD 1.5,促 進 劑NS 0.8,增塑劑A 2。要提高硫化膠的拉伸強度,可適當增大硫黃用量。

表3 硫化膠拉伸強度的極差分析

2.2.2 拉斷伸長率

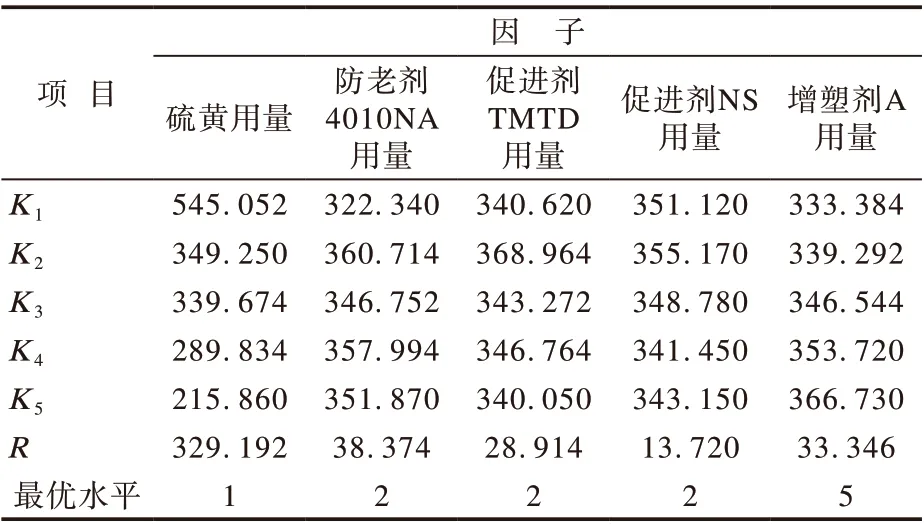

配方因素對硫化膠拉斷伸長率的影響如圖1所示。從圖1可以看出,隨著硫黃用量增大,硫化膠拉斷伸長率逐漸減小,這是因為硫黃用量增大,交聯鍵以多硫鍵結構為主,而多硫鍵鍵能低且不穩定[5],在受力作用時極易發生斷裂,導致硫化膠的拉斷伸長率減小。防老劑4010NA用量、促進劑用量、增塑劑A用量對拉斷伸長率影響不大。硫化膠拉斷伸長率的極差分析如表4所示。

從表4可以看出,本試驗硫化膠拉斷伸長率最優的因子組合為:硫黃 0.5,防老劑4010NA 1,促進劑TMTD 1,促進劑NS 0.4,增塑劑A 8。要提高硫化膠的拉斷伸長率,可適當減小硫黃用量。

表4 硫化膠拉斷伸長率的極差分析

2.3 配方因素對硫化膠老化性能的影響

2.3.1 拉斷伸長率保持率

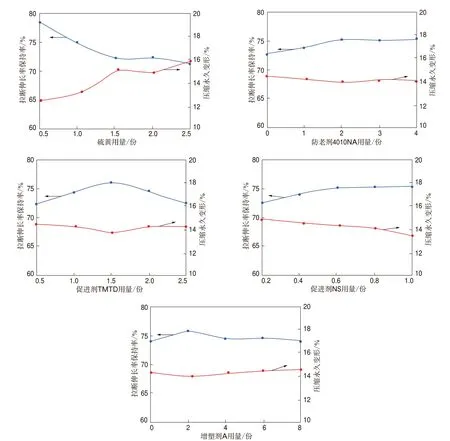

配方因素對硫化膠拉斷伸長率保持率的影響如圖2所示。從圖2可以看出,硫化膠拉斷伸長率保持率隨著硫黃用量增大而減小,這是因為硫黃用量增大,交聯鍵多為多硫鍵結構,該結構在熱作用下易受到破壞。防老劑4010NA用量為2份以下時,硫化膠拉斷伸長率保持率增大;用量超過2份后,防老劑4010NA對老化抑制作用不大。硫化膠拉斷伸長率保持率隨著促進劑NS用量增大而不斷增大,這是因為促進劑NS用量增大,促進交聯鍵的形成,交聯鍵的增加在一定程度上減弱了分子鏈的熱運動,提高了硫化膠耐老化性能。促進劑TMTD和增塑劑A用量對拉斷伸長率保持率的影響均存在一個最優值。拉斷伸長率保持率的極差分析如表5所示。

圖2 配方因素對硫化膠拉斷伸長率保持率和壓縮永久變形的影響

從表5可以看出,本試驗硫化膠拉斷伸長率保持率最優的因子組合為:硫黃 0.5,防老劑4010NA 4,促進劑TMTD 1.5,促進劑NS 1,增塑劑A 2。要增大硫化膠拉斷伸長率保持率,可增大促進劑NS用量、減小硫黃用量。

表5 硫化膠拉斷伸長率保持率的極差分析

2.3.2 壓縮永久變形

配方因素對硫化膠壓縮永久變形的影響如圖2所示。從圖2可以看出,壓縮永久變形隨著硫黃用量增大而增大,這是因為硫黃用量越大,硫化膠不穩定的多硫鍵結構就越多,在長期受熱和力的作用下容易發生斷裂,使壓縮永久變形增大。當防老劑4010NA用量超過2份時,其對硫化膠耐老化性能的影響不大。促進劑NS用量越大,硫化膠壓縮永久變形越小,這是因為促進劑NS用量增大,提高了橡膠分子鏈網絡交聯程度,分子鏈間不易產生相對滑移,硫化膠耐老化性能提高[6]。促進劑TMTD和增塑劑A用量對硫化膠壓縮永久變形的影響存在一個最佳值。壓縮永久變形率的極差分析如表6所示。

從表6可以看出,本試驗硫化膠壓縮永久變形最優的因子組合為:硫黃 0.5,防老劑4010NA 2,促進劑NS 1,促進劑TMTD 1.5,增塑劑A 2。要減小壓縮永久變形,可減小硫黃用量或增大促進劑NS用量。

表6 硫化膠壓縮永久變形的極差分析

3 結論

(1)硫黃用量對EPDM密封圈硫化膠拉伸強度的影響最大,其后依次為促進劑TMTD用量、促進劑NS用量、防老劑4010NA用量、增塑劑A用量。要增大硫化膠拉伸強度,可適當增大硫黃用量。對EPDM密封圈硫化膠拉斷伸長率影響從大到小依次為硫黃用量、防老劑4010NA用量、增塑劑A用量、促進劑TMTD用量、促進劑NS用量。要增大硫化膠拉斷伸長率,可適當減小硫黃用量。

(2)對EPDM密封圈硫化膠拉斷伸長率保持率影響最大的為硫黃用量,其后依次為促進劑TMTD用量、防老劑4010NA用量、促進劑NS用量、增塑劑A用量。要增大硫化膠拉斷伸長率保持率,可增大促進劑NS用量、減小硫黃用量。對EPDM密封圈硫化膠壓縮永久變形影響最大的為硫黃用量,其后依次為促進劑NS用量、促進劑TMTD用量、增塑劑A用量、防老劑4010NA用量。要減小硫化膠壓縮永久變形,可減小硫黃用量或增大促進劑NS用量。

(3)硫黃用量對EPDM密封圈硫化膠性能的影響最為明顯,在保證硫化膠拉伸強度的前提下,可通過降低硫黃用量或采用其他硫化體系來改善硫化膠的性能。

(4)EPDM密封圈在實際使用過程中長期受到壓縮,確定橡膠密封圈膠料的優化配方為:EPDM 100,炭 黑N115 45,氧 化 鋅 5,硬脂酸 1,防老劑4010NA 2,增塑劑A 2,硫黃 0.5,促進劑NS 1,促進劑TMTD 1.5。相應的硫化膠性能:拉伸強度為15.91 MPa,拉斷伸長率為509.11%,拉斷伸長率保持率為82.4%,壓縮永久變形為11.2%。