阻壩擴張式復合機頭結構參數對短纖維補強橡膠復合材料性能的影響

張德偉,汪傳生*,沈 波,李紹明,邊慧光

(1.山東省高分子材料先進制造技術重點實驗室,山東 青島 266061;2.青島科技大學 機電工程學院,山東 青島 266061)

短纖維補強橡膠復合材料發展于20世紀70年代,它將短纖維的剛性和橡膠的高彈性結合在一起,賦予橡膠制品高模量、耐切割、耐撕裂、低生熱、低壓縮永久變形等優良性能[1],近年來得到深入研究和廣泛應用[2-10]。研究[11-16]發現,如果短纖維在橡膠基體中適當取向,能夠顯著提高橡膠制品的性能,尤其對輪胎而言,如果實現短纖維徑向取向,即短纖維的取向方向是沿著胎面膠厚度方向,則能顯著提高輪胎的耐磨性和抗崩花掉塊性,降低滾動阻力和行駛噪聲。

目前,實現短纖維徑向取向一般采用擠出成型方法。阻壩擴張式復合機頭具有特殊的流道結構,能夠實現短纖維補強橡膠復合材料的擠出成型并實現短纖維在橡膠基體中的徑向取向[3]。為尋求最佳的機頭結構參數,實現短纖維補強橡膠復合材料的最佳擠出成型,本工作在正交試驗的基礎上,通過機頭結構參數的對比試驗,研究了機頭結構參數對短纖維補強橡膠復合材料性能的影響。研究的參數包括擴張比、擴張角、阻壩間隙、定型流道段長度、收斂角和過渡流道段長度。

1 實驗

1.1 原材料及配方

天然橡膠(SCR5) 100,聚酯短纖維 3,炭黑N330 37.4,白炭黑 15,氧化鋅 3.6,硬脂酸2,偶聯劑TESPT 3,增塑劑A 2,防老劑RD 1.5,防老劑6PPD 2,防老劑PP-3 1,硫黃 1,促進劑NOBS 1.5。

1.2 試驗設備

X(S)K-160型開煉機,上海橡膠機械廠產品;X(S)M-1.7L型實驗用密煉機,青島科技大學產品;銷釘機筒冷喂料擠出機,內蒙古富特橡塑機械有限公司產品;QLB-D400 400 2(柱)型硫化試驗機,上海第一橡膠機械廠產品;UT-2060型拉力試驗機,優肯科技股份有限公司產品;GT-7016-AB型氣壓式自動切片機,GT-2012-D型磨耗試驗機,高鐵科技股份有限公司產品。

1.3 試驗過程及條件

(1)在混煉試驗平臺上進行混煉膠的制備,條件為:轉子轉速 70 r min-1,冷卻水溫度(40 1) ℃,壓砣壓力 0.6 MPa,填充因數 0.6,混煉時間 150 s,開煉機輥筒溫度 40~50 ℃。

(2)在擠出成型試驗平臺上進行短纖維徑向取向擠出成型,條件為:機筒溫度 (70 1) ℃,機頭溫度 (80 1) ℃,螺桿轉速 15 r min-1。

試驗過程中,需標記膠料的擠出方向,即短纖維的徑向取向方向。

(3)在硫化試驗平臺上進行擠出膠料的硫化,條件為:150 ℃/20 MPa 25 min。

試驗過程中,按標記的膠料擠出方向采取兩種硫化方式,一種為短纖維取向方向沿著模具模腔的長度方向,另一種為沿著寬度方向。

(4)進行測試試樣的制備,切片氣壓為0.6 MPa。

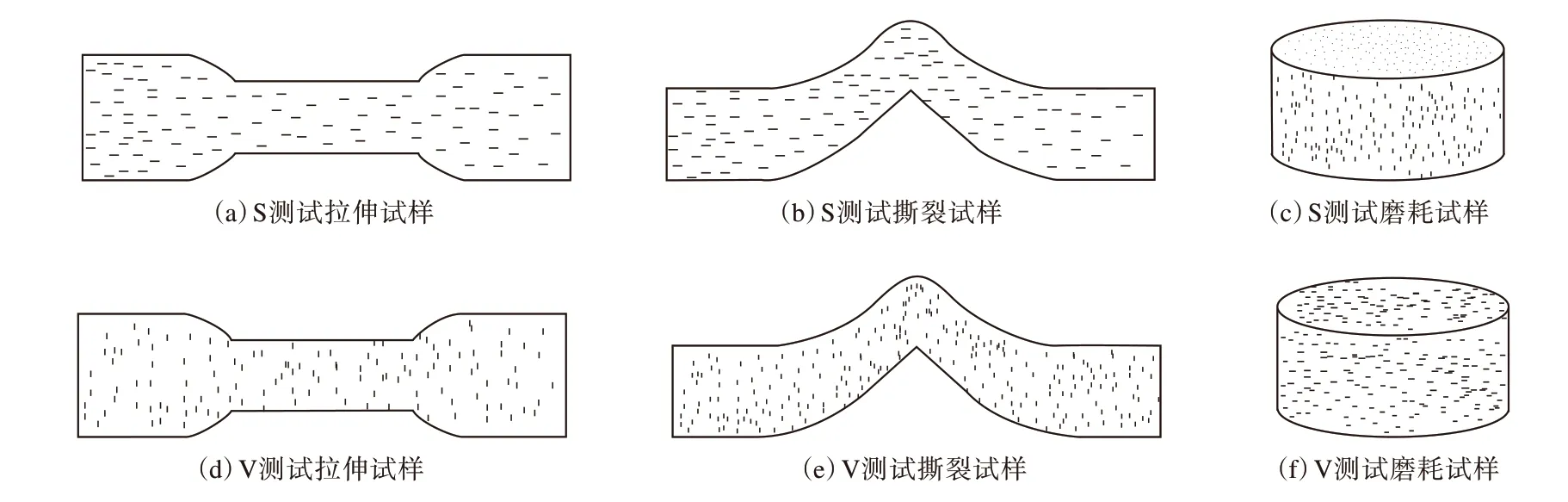

沿著短纖維的不同取向方向進行短纖維補強橡膠復合材料性能測試試樣的制備,如圖1所示,短橫線示意短纖維及其取向排列方向,其中試樣(a)~(c)的測試記為S測試,(d)~(f)的測試記為V測試。

圖1 各性能測試試樣

(5)進行短纖維補強橡膠復合材料綜合物理性能的測試,條件為:拉伸速率 500 mm min-1,夾持壓力 0.6 MPa,DIN磨耗行程 40 m。

對每個待測性能參數均進行5次測試,除去測試所得數據中的極大值和極小值,對剩余3個測試值取算術平均值。

2 試驗結果及分析

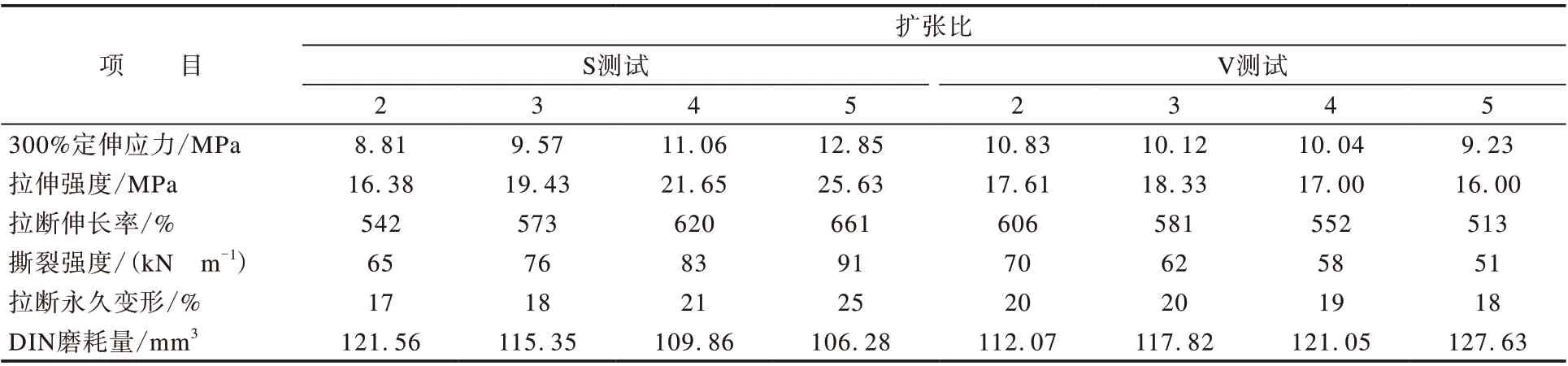

2.1 擴張比

擴張比對短纖維補強橡膠復合材料性能的影響如表1所示。

表1 擴張比對短纖維補強橡膠復合材料性能的影響

從表1可以看出:對于S測試,短纖維補強橡膠復合材料物理性能均隨擴張比的增大而優化;對于V測試,各項性能隨著擴張比的增大而劣化,且擴張比越大,同一性能參數的S測試結果越優于V測試結果。

擴張比反映膠料經過阻壩結構后壓力釋放空間(即膨脹空間)的大小。由于短纖維在橡膠基體中徑向取向的首要影響因素是擠出脹大,因此必須要有足夠的空間使短纖維隨著膠料的脹大發生取向。若膨脹空間偏小,則膠料的膨脹程度較小,使短纖維的取向受限,因此當擴張比較小(取值為2)時,短纖維在橡膠基體中的徑向取向程度較差,使V試樣中短纖維的排布方向與外力的加載方向相近,試樣能夠承受較大的外力載荷,而S測試試樣中短纖維的排布方向與外力的加載方向相近垂直,增加了應力集中的作用,減弱了橡膠基體的承載能力,因此V測試結果優于S測試結果;當擴張比較大(取值為5)時,短纖維在橡膠基體中的徑向取向程度較好,使S試樣中短纖維的排布方向與外力的加載方向相近(徑向取向程度越好,與外力的加載方向越相近),因此,其試樣能夠承受較大的外力載荷,其測試結果優于V測試結果,同時表現出了復合材料的各向異性特征。

若擴張比過大,即膨脹空間很大,理論上有利于膠料的膨脹及短纖維的取向,但這將導致膠料擠出成型后致密性下降,因此膨脹空間不宜過大。綜合考慮試驗結果,確定擴張比為5。

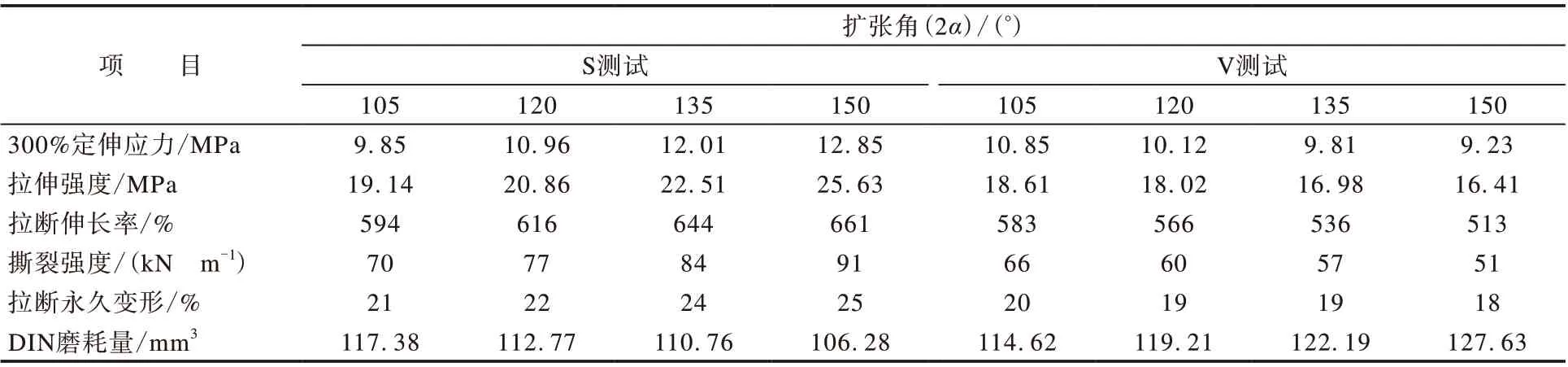

2.2 擴張角

擴張角對短纖維補強橡膠復合材料性能的影響見表2。

表2 擴張角對短纖維補強橡膠復合材料性能的影響

擴張角反映膠料經過阻壩結構后在壓力釋放過程中膠料的速度矢量方向,或者表征為膠料壓力釋放的緩急程度。當擴張角較小時,S測試結果與V測試結果相近,可推測膠料的壓力釋放過程較緩慢,膠料在定型流道段內不能快速釋放壓力而膨脹,導致短纖維取向程度較差;若擴張角較大,S測試結果優于V測試結果,但當擴張角為180°時,膠料經過阻壩間隙后能夠快速釋放壓力并迅速膨脹,有利于短纖維的取向,但產生了定型流道段后端的膠料滯留區。結合試驗結果,綜合考慮確定擴張角為150°。

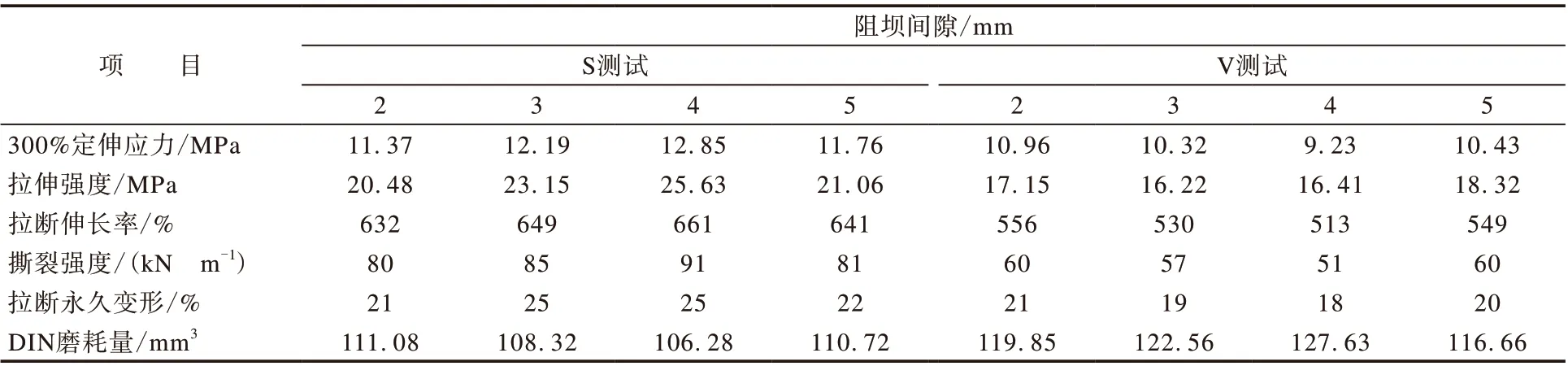

2.3 阻壩間隙

阻壩間隙對短纖維補強橡膠復合材料性能的影響見表3。

表3 阻壩間隙對短纖維補強橡膠復合材料性能的影響

由表3可以看出,隨著阻壩間隙的增大,短纖維補強橡膠復合材料性能的S測試結果先逐漸優于V測試結果,隨后二者相互趨近。

阻壩間隙反映阻壩對膠料體積流量的抑制能力,或者表征單位時間內通過阻壩間隙的短纖維數量。在一定剪切流場和拉伸流場的作用下,如果阻壩間隙較大,即單位時間內通過阻壩的短纖維數量較多,則降低了短纖維的平均取向程度,使得S測試結果與V測試結果相近。如果阻壩間隙太小,不僅影響擠出機的生產能力,而且使短纖維承受較大的剪切流場作用而被剪斷,降低了補強能力,也使S測試結果與V測試結果相近。綜合考慮后,確定阻壩間隙為4 mm。

2.4 定型流道段長度

定型流道段長度對短纖維補強橡膠復合材料性能的影響見表4。

從表4可以看出,定型流道段長度對短纖維補強橡膠復合材料性能的影響與擴張比和擴張角試驗相比,具有相似性。

表4 定型流道段長度對短纖維補強橡膠復合材料性能的影響

剪切流場和拉伸流場的共同作用是影響短纖維徑向取向的另一個重要因素,而定型流道段長度正是流場作用時間的反映。從測試結果可以看出,隨著定型流道段長度的增大,S測試結果優于V測試結果,這表明短纖維的取向程度增大,但不能說明定型流道段越長越好。由于過長的流道延長了膠料在機頭內的運動時間,容易導致膠料發生焦燒,因此定型流道段不宜過長。綜合考慮后,確定定型流道段長度為50 mm。

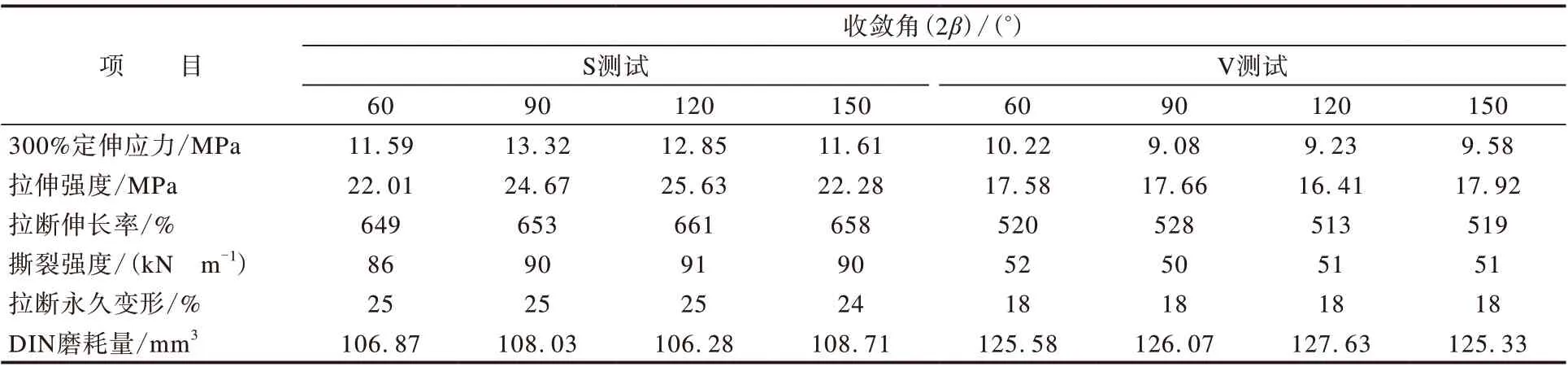

2.5 收斂角

收斂角對短纖維補強橡膠復合材料性能的影響見表5。

從表5可以看出,收斂角的增大未對短纖維補強橡膠復合材料的性能產生較大影響,這主要是由于收斂角的變化對短纖維取向程度的影響程度較小。

表5 收斂角對短纖維補強橡膠復合材料性能的影響

收斂角大小反映膠料從過渡流道段進入阻壩的流動形式。若收斂角較小,膠料會比較平緩地從過渡流道段進入到阻壩中,膠料不能在有效時間內被壓縮從而獲得膨脹的內能,不利于短纖維的取向,表現為S測試與V測試結果相近;收斂角過大(180°)時,雖有利于膠料在有效的時間內獲得膨脹的內能,但造成過渡流道段與阻壩連接處形成膠料的滯留區。綜合考慮后,確定收斂角為120°。

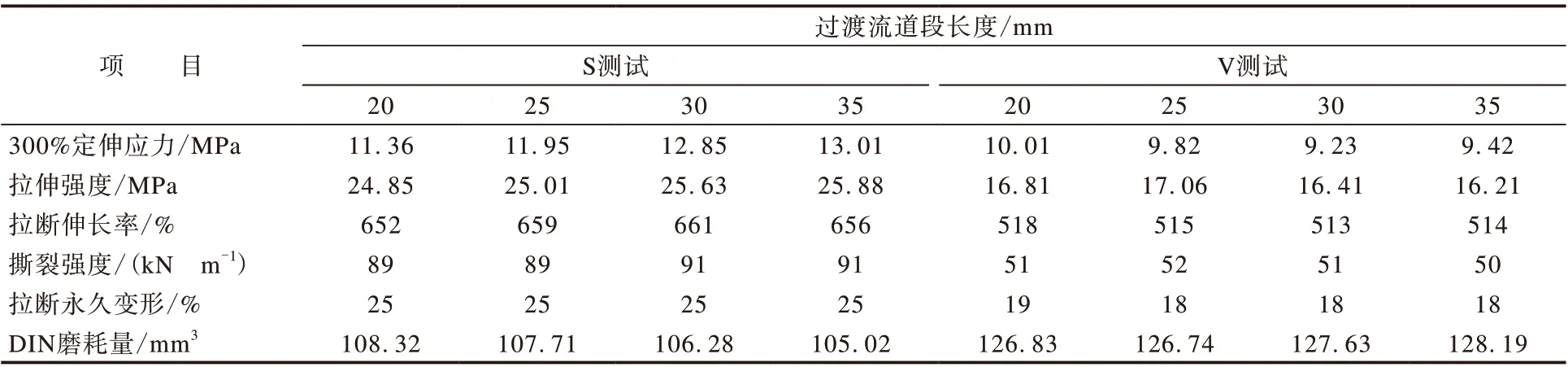

2.6 過渡流道段長度

過渡流道段長度對短纖維補強橡膠復合材料性能的影響見表6。

從表6可以看出,過渡流道段長度對短纖維補強橡膠復合材料性能的影響與收斂角試驗結果相似。

表6 過渡流道段長度對短纖維補強橡膠復合材料性能的影響

過渡流道段的作用是使膠料在流道內的流動趨于穩定。由于從機頭入口端到阻壩間流道的尺寸變化較大,若沒有過渡流道段,膠料易發生紊流而影響短纖維的預軸向取向程度,因此過渡流道段不宜太短。如果過渡流道段過長,同樣容易引起膠料在流道內的焦燒。綜合考慮后,確定過渡流道段長度為30 mm。

3 結語

(1)S測試和V測試的對比表明,短纖維在橡膠基體中的徑向取向使短纖維補強橡膠復合材料具備了各向異性的特性,且S測試結果越優于V測試結果,短纖維補強橡膠復合材料在短纖維取向的方向上性能越好。

(2)綜合分析阻壩擴張式復合機頭的結構參數試驗結果,其優化結構參數為:擴張比 5,擴張角 150°,阻壩間隙 4 mm,定型流道段長度 50 mm,收斂角 120°,過渡流道段長度 30 mm。