Fluent二次開發及輪胎花紋溝泵氣噪聲流場分析方法

胡山鳳,束永平

(東華大學 機械工程學院,上海 201620)

當輪胎與路面接觸時,花紋溝與路面形成的空腔內的空氣被壓縮,部分空氣從花紋溝槽側面被擠出;隨著輪胎滾動,當該花紋槽逐漸離開路面時,變形的花紋溝迅速恢復原狀,空腔內氣體壓強變小,產生一定的真空度,由于壓差,外界空氣被吸入空腔,該過程稱為輪胎的泵氣效應[1]。由輪胎花紋溝槽的空氣泵氣效應產生的噪聲被稱為輪胎的泵氣噪聲。泵氣噪聲是輪胎噪聲的主要聲源之一,車速越高,泵氣噪聲越明顯。隨著歐盟修訂的ECE R117法規于2009年10月1日實施[2],研究泵氣噪聲的有效計算方法顯得更有必要。

1 計算方法

根據輪胎泵氣噪聲的形成特點及產生原理,模擬泵氣噪聲必須對滾動過程中輪胎的外流場進行研究,而其中的難點在于體現花紋溝槽隨時間變化的真實變形,即空腔內空氣的壓縮與釋放過程對壓力場的影響是動態的。在外流場仿真中,這屬于動邊界問題,且在每一時刻,花紋溝槽的每一部位的運動速度及位移均不相同,無規律,無法運用動網格的自定義函數(UDF)賦予花紋溝槽邊界真實的運動和變形。因此本研究運用的方法是:結合有限元模擬仿真的輪胎純滾動時各個時刻花紋溝槽的節點位置、速度和單元信息,利用VC生成Gambit的文本命令建立外流場模型及劃分網格,再對Fluent進行二次開發,采用文本命令形式對流場進行求解。

2 有限元計算

2.1 建立有限元模型

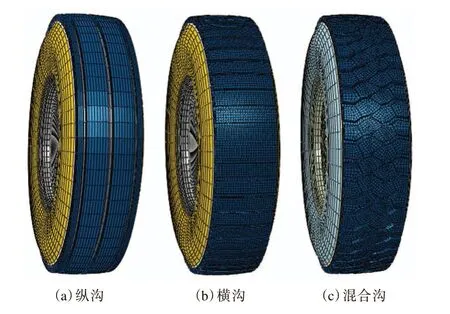

為便于比較不同結構花紋溝槽的壓力場特性,對12.00R20全鋼載重子午線輪胎建立3種典型的花紋溝槽輪胎模型,包括縱溝模型、橫溝模型和混合溝模型,如圖1所示。

圖1 不同花紋溝輪胎有限元模型

縱溝模型可以先在Hypermesh中建立子午面的二維網格模型,然后在Abaqus中使用*SYMMETRIC MODEL GENERATION命令旋轉生成三維網格模型。橫溝和混合溝模型采用組合模型技術,即輪胎主體和花紋部分分開建模,然后使用約束將二者組合成一個完整的輪胎模型。這種建模方法不僅能方便地建立帶復雜花紋的輪胎模型,而且可以選擇區域劃分粗細不同的網格,例如對花紋溝部分劃分加密網格,最終得到高質量的完全六面體網格模型。混合溝模型參數是完全真實的12.00R20全鋼載重子午線輪胎的參數,且3種模型花紋溝的體積相近。

2.2 導出仿真結果

3種模型各部位的材料均相同,充氣壓力、載荷均為標準靜負荷工況(充氣壓力為830 kPa、載荷為36.75 kN),路面為剛體理想平面。對建立的3種模型進行純滾動工況下的瞬態模擬,滾動速度為70 km h-1,模擬滾動時間長于一個周期。

如果對整個輪胎建立外流場模型,并使流場充分發展,則模型規模非常龐大,受計算機資源的限制,不便于劃分較細的網格,而粗網格不能反映花紋溝槽變形對流場的影響,因此只提取含有花紋溝槽的一節輪胎花紋塊,用于流場計算,保證3種模型提取的花紋塊對應的弧度相同[3]。提取的3種花紋塊模型如圖2所示。

圖2 花紋塊模型

將提取出的花紋塊滾過路面的過程劃分為10個小步,Python語言程序應用于Abaqus的后處理中,導出相同間隔增量步對應的花紋塊外表面節點的x,y,z三個方向的位移和速度。由于瞬態純滾動過程是用顯式求解器進行模擬,因此增量步對應的是真實的時間,該時間可以用在Fluent瞬態求解的時間步設置中。利用節點的初始坐標值加上位移值,可以求得該時刻節點的坐標值,即節點位置。導出花紋塊外表面單元與節點的對應關系,用于流場建模。

3 Fluent的二次開發

驅動Fluent運行的方法有兩種:一種是菜單驅動,就是點擊菜單向Fluent發命令,即人們常用的界面操作;另一種是文本命令驅動模式,在命令行輸入命令,Fluent收取命令并執行。事實上,每一條菜單命令都有一條文本命令相對應。例如讀取.msh文件的命令為

File

Read

"D:… est.msh"

quit

Fluent支持的另一種語言為Scheme語言,運用該語言寫成的命令流文件,Fluent亦可以識別并執行。例如檢查網格命令為

(cx-gui-do cx-activate-item

"MenuBar*GridMenu*Check")

(cx-gui-do cx-activate-item

"MenuBar*GridMenu*Scale…")

由于本研究的計算方法中有大量的重復性操作,因此采用文本命令形式,不僅可以簡化操作,提高效率,也為后續其他類似問題的研究打下基礎,使解決該類問題的自動化控制程度大大提高,符合現代工業的發展趨勢。

同樣,Gambit也可以使用文本命令形式進行建模、劃分網格、定義邊界條件,通過VC生成日志文件,即jou文件,再調用Gambit執行日志文件里的命令。本研究花紋塊部分的位置10個不同時刻均不一樣,只能運用有限元導出的節點信息自下而上建模,因此需要創建的點、線、面繁多,不適合界面操作,只能通過文本命令來實現。

4 計算模型及邊界條件

根據花紋塊的運動特點,確立計算域為橢球形,長軸(運動方向和軸向)1 300 mm,短軸(徑向)500 mm[4]。由于花紋塊外形復雜,采用分區域劃分非結構網格的方法,靠近花紋塊的近流場區域劃分較密的四面體網格,網格尺寸為10 mm,遠離花紋塊的區域劃分較粗的網格,網格尺寸為50 mm,中間區域網格尺寸為25 mm,不僅保證網格大小達到計算要求,同時也可以控制計算域的總體網格數量,最終生成的網格數量為90萬左右,建立的計算模型如圖3所示。

圖3 計算網格模型

數值仿真是在有限區域上進行的,計算區域必須給定邊界條件。具體的邊界條件信息如下:橢球面 FAR-FIELD BOUNDARY;地面STATIONARY WALL;分界面 INTERFACE。

花紋塊外表面的運動通過UDF調用Define宏將有限元中導出的花紋塊位置、速度信息賦予該表面。前后兩個計算步的流場信息通過插值來傳遞。速度為70 km h-1時,花紋塊滾過路面的時間為1.65 10-2s,故每一步的模擬計算時間為1.65 10-3s。第一步先進行穩態計算,再進行瞬態計算,可以加快收斂速度。瞬態計算共100步,時間步設置為1.65 10-5s。

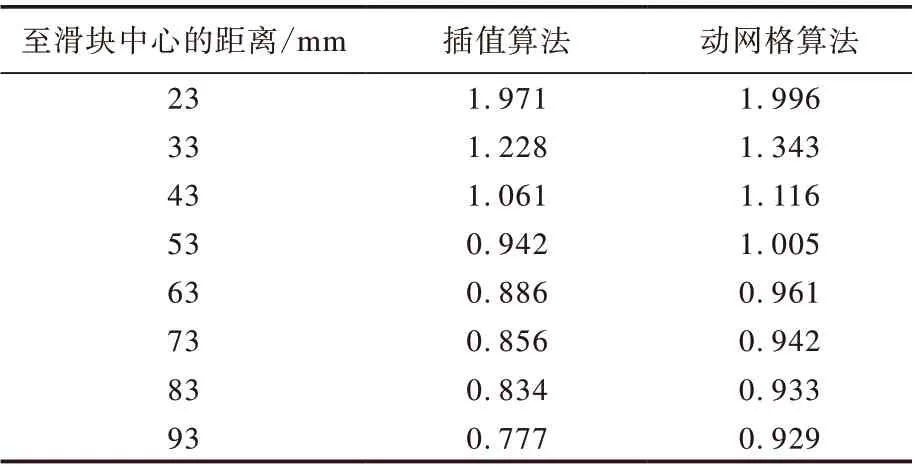

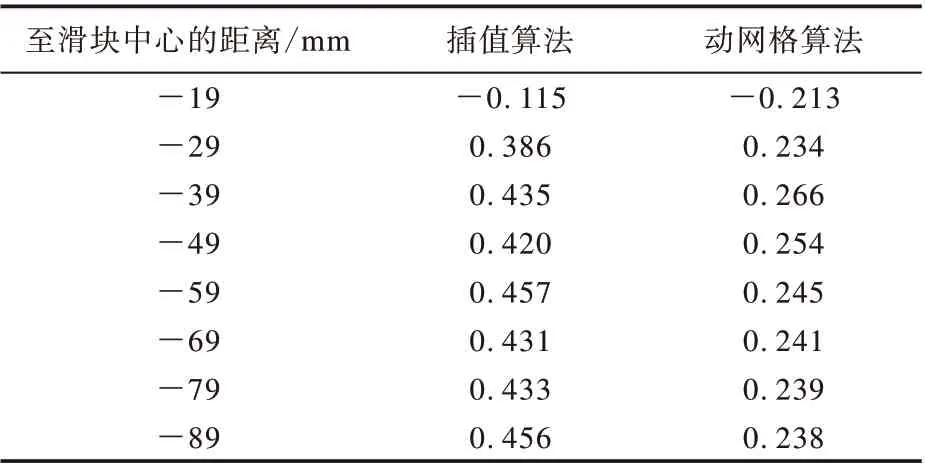

為了驗證該計算方法的合理性和準確性,建立一個簡單長方體,其中放置滑塊,給予滑塊平移的速度,滑塊的運動為剛體運動,對周邊流場產生影響,考察剛體對流體的影響情況。分別采用Fluent軟件自帶的動網格算法和本研究的插值算法對該模型進行模擬計算,比較滑塊周圍流場的壓力變化情況。滑塊前進方向、尾部方向、側邊和頂部的壓力對比情況分別如表1~4所示。

表1 滑塊前進方向壓力對比 Pa

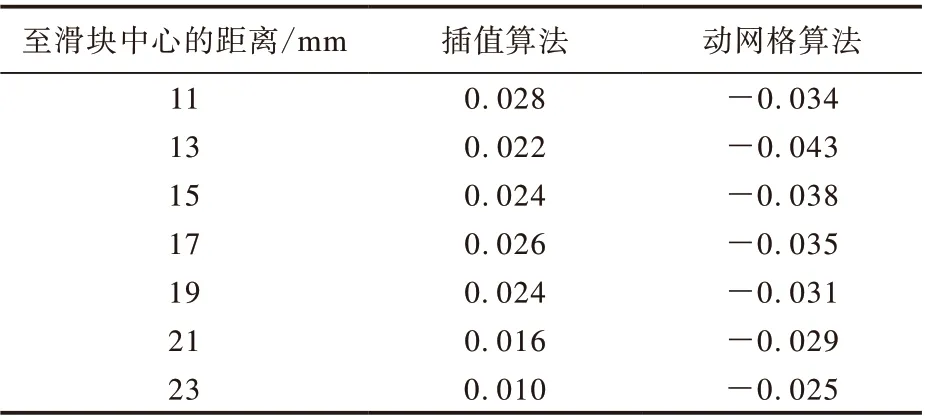

由4個方向的壓力數據對比可知,本研究所建模型總體上是合理的,數值存在較小的誤差,但在合理的范圍內。

表2 滑塊尾部方向壓力對比 Pa

表3 滑塊側邊壓力對比 Pa

表4 滑塊頂部壓力對比 Pa

5 計算結果及分析

在輪胎噪聲的測試方法中,整車遠場噪聲測試法(即滑行法)比較適合于輪胎噪聲的對比試驗,該測試方法是以某一初始速度在起始線開始滑行,在距離汽車行駛中心線7.5 m、高1.2 m處安裝傳聲器來測量噪聲。

本研究計算的是近場流場,根據Kirchhoff方程,只要知道圍繞非線性近場區域控制面表面的信息,就可以獲得相應遠場噪聲,而且Kirchhoff方程包含流體非線性對總的湍流噪聲的影響[5]。為了求解遠場噪聲值,取模型中間區域的外橢球面作為控制面,對該面上的流場值向遠場點積分求解遠場點噪聲。該遠場點位置相對于輪胎的位置與滑行法中傳聲器相對于輪胎的位置相同。最終計算得該遠場點的9個時間點的噪聲值,如表5所示。

表5 3種模型噪聲評估 dB

由表5可知,3種輪胎模型的噪聲值總體平穩,某些時刻有輕微波動,但能明顯分辨出3種輪胎模型的遠場噪聲值的高低,橫溝模型噪聲值高于混合溝模型,縱溝模型噪聲值最低,這種趨勢與各種實驗及理論分析的結論相符合。

6 結語

開發該計算方法的主要目的是比較不同結構輪胎的泵氣噪聲值,區分不同輪胎的泵氣噪聲性能,為低噪聲輪胎的設計研發提供指導方向,從而大量節省試驗成本。該方法開發完成后,完全由程序實現運行,自動化程度高,可以方便地改變輪胎模型某個部位的材料、充氣壓力、簾線角度、載荷和花紋溝結構等,既可以單獨考慮某一項參數對泵氣噪聲的影響,也可以同時改變多項參數,綜合考慮其對泵氣噪聲的影響。

為提高模擬計算的精度和效率及操作的簡便性和準確性,該方法的計算過程尚有待進一步改進。