高溫高壓含硫化氫及出砂油氣井試油測試技術

候佳+黎曉軍

摘 要:在我國的新疆地區,因為地質構造很多都屬于高陡類型的,存儲地應力大,所以非常容易出現地層垮塌的現象。另外,在實施試油的一些地方,還發現了硫化氫的含量。要想快速的完成試油的全部工作,那么必須要實施高溫高壓含硫化氫及出砂油氣井試油測試。筆者針對這個問題進行了分析和研究。

關鍵詞:高溫;硫化氫;試油;實驗;氣井

中圖分類號: TE2 文獻標識碼: A 文章編號: 1673-1069(2016)23-141-2

1 合理流動壓差預測和控制技術

1.1 建立壓差預測模型

在進行了比較和選擇之后,選用一種適宜的。合理的出砂臨界生產壓差計算的式子,這個式子就是?駐?籽=C×tan(45+?覬/2)

在上述式子當中,?駐?籽指的是臨界生產壓差,而C指的是巖石的粘聚力,?覬指的是內摩擦角。

1.2 怎樣確定儲層的強度參數粘聚力和內摩擦角

第一,進行三軸強度試驗測出粘聚力,內摩擦角。

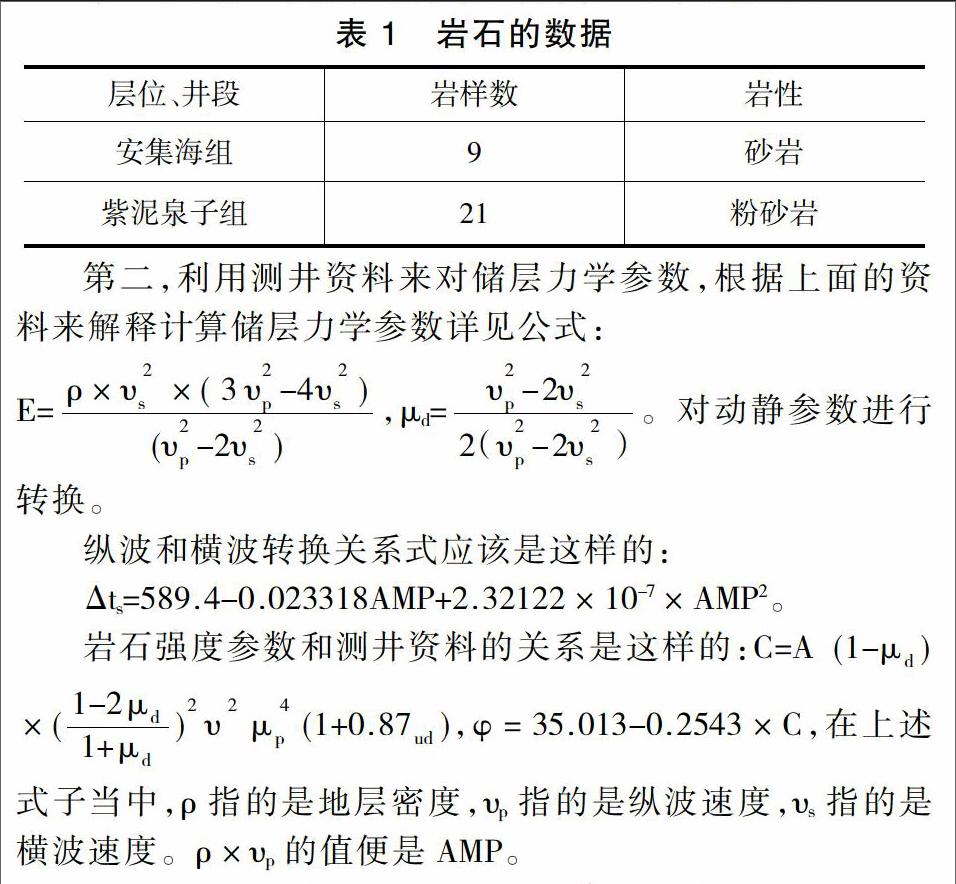

第二,利用測井資料來對儲層力學參數,根據上面的資料來解釋計算儲層力學參數詳見公式:

1.3 通過對壓差進行預測,從而計算儲壓差

可以利用相關的軟件,來對壓差進行計算。

1.4 壓差預測和控制的應用

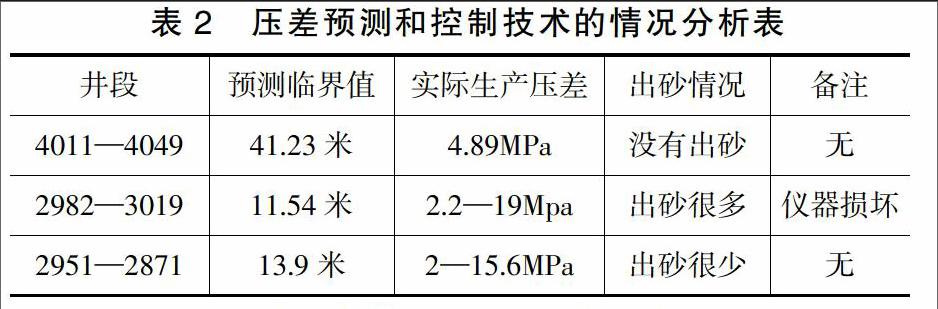

連續五年的時間內,研究人員對井段進行壓差預測和控制技術進行探究,發現壓差預測的數據和實際的數據非常符合,甚至誤差率非常小。

2 高壓防硫出砂的儀器、設備的開發及應用

2.1 儀器的技術指標分析

要根據高溫高壓含硫化氫的市場需求,從而更好的分析出砂器等儀器的技術指標,具體如下:

能夠承受的工作壓力:103.5MPa,也就是15000psi。工作的溫度在-30℃到110℃之間。最低的存儲溫度為-50℃。公稱直徑為210㎜。工作介質為有H2S的天然氣以及油、水等等。處理氣量為150×104m3每天,處理的砂量則在80升每小時。

2.2 除砂器的設計

在設計的過程中,必須要遵循設計的規范以及相應的標準。比如,采樹油規范、采樹油設備規范等等,另外還有防硫化物應力開裂的金屬材料以及容器安全檢察規程,油鉆采機械產品用高壓鍛件通用技術條件。

在具體操作的過程中,必須參考一定的規范和標準,比如(2)GB150—1998鋼制壓力容器、HG20581—1998鋼蒯化工容器材料選用規定以及B/T30771999臺金結構鋼。

最后還有除砂器的結構設計,這個非常重要,因為其關系到除砂的效果。

2.3 除砂器的材料選擇

根據相應的標準和技術要求,其中規定了關于防硫化氫的低合金材料的要求,只要是硬度達到22HRC的碳鋼以及低合金鋼,都可以使用。在本次設計當中,控制閥門是屬于平板的,規格達到了2-1/16-15K和2-9/16-15K,級別是EE,根據PSL-3的級別來進行治療。

2.4 除砂器的現場選用

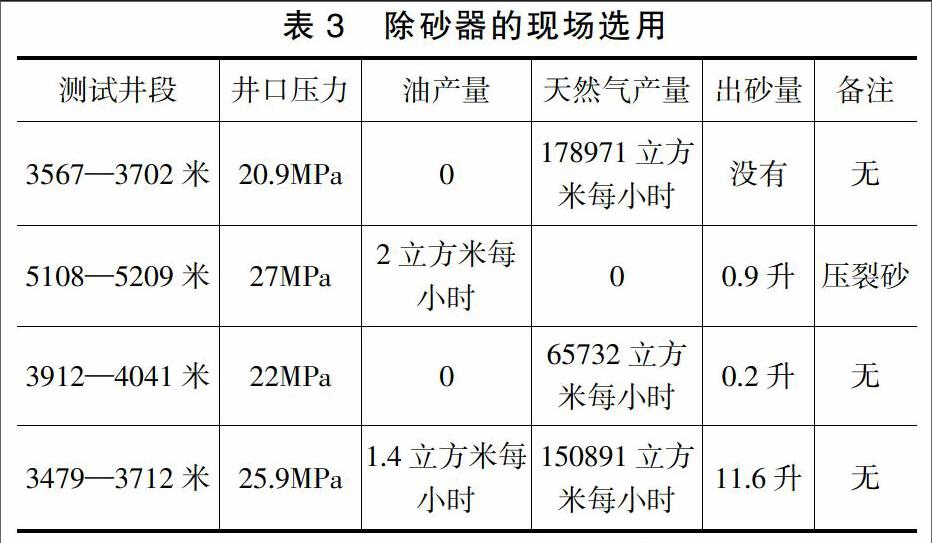

除砂器的現場選用如表3所示:

3 高溫高壓含H2S出砂氣井H2S現場檢測技術

首先是技術規范,對國內以及國外先進技術進行調查和研究,然后再在此基礎上,來制定相應的技術規范。具體規范是這樣的:硫化氫的監測范圍在1%—11%之間,也就是100000PPm以內。工作的介質為:氣、水或者是含硫化氫的油。濕度需要小于等于90%,工作的壓力則需要達到70MPa。對于誤差而言,重復性誤差需要在3%以內,線性誤差同樣需要在3%以內。響應的時間不能超過120秒。

其次,需要確定硫化氫在線檢測系統的制造方式。整個檢測系統的結構由3個部分組成,這3個部分是探頭、分離減壓裝置以及數據采集存儲裝置。

然后需要進行圖紙的設計繪畫,制造組裝,軟件的測試工作。對于分離減壓裝置而言,需要對產出流體檢測實施分離減壓。

對于檢測裝置而言,需要對沒有進行分離減壓的氣體進行檢測,分析其是否含有H2S。

另外還有地面檢測裝置,可以將其安裝在數據采集的部分里,對數據進行顯示和記錄。最后是硫化氫檢測裝置。

完成了對現場的調試以后,公布調試的結果:精度在

3%-0.5%之間,因此滿足了一定的要求。

4 對H2S進行現場處理的技術

首先對井內所產出的含有H2S的液體進行處理,處理的過程是這樣的:

進行除硫劑的配方實驗,然后再對其進行計算:

H2S+(NH4)2S2O6→2S↓+2H2O+(NH4)2SO4,分析H2S的特點,一體積的液體能夠溶解2.9體積的H2S,一個大氣壓水中溶解的H2S,體積大概在2400PPm上下。在原油里面,天然氣的溶解量不會超過4%。一旦溫度或者其他因素產生變化,那么的溶解量也會隨之而產生一定的變化。

1×10-6H2S=1.567mg\L H2S,一旦液體里面含有了2000×10-6H2S,那么就等于是3079mg\L,一旦地層里面每天生產了10m3的時候,就必須要采用70千克左右的氫氧化鈉來進行中和。若是每天的地層里每天能夠產水大概10m3的時候,就必須要用80千克的堿式碳酸鋅來進行中和。

然后是除硫劑加藥系統硬件研制的配套,研究人員在進行試油的時候,檢測到了濃度為101×10-6的H2S,在套管里面放入處理劑,進行試產檢測,發現了濃度為(0—4)×10-6。

在另外一次實驗當中,井段為779—790.1米,在進行試氣的時候,日產天然氣為4×104m3,產水量為1.98m3。每一個分離器的取氣部分,都檢測到H2S的含量最高達到了1000×10-6。這個時候,從套管里面放入大概4%左右的堿式碳酸鋅,再加入3%的氫氧化鈉液體,從而完成試氣的工作,這樣就可以更加高效的去除整個井內的H2S含量。

5 總結與體會

H2S的腐蝕問題成為了目前石油工業的重要難題,必須解決這個問題,因為其不但阻礙了油氣田的開發,而且也不符合環保的要求。因此,需要對H2S(硫化氫)進行測試,并且采取措施去除整個井內的硫化氫含量,從而提高產量,避免腐蝕產生。