拉延模除塵槽技術應用

于浩

摘 要:通過模具網格加工,增加模具除塵功能,減少或消除汽車鈑金外覆蓋件高點的產生,提升沖壓工藝鈑金生產質量,提高生產直通率,降低返工返修成本。

關鍵詞:鈑金高點;拉延;模具網格加工

中圖分類號: U462 文獻標識碼: A 文章編號: 1673-1069(2016)23-169-2

0 引言

隨汽車產業日益發展,生產過程中不合格品造成的高附加值返工成本直接影響整車的市場競爭力,提升制件合格率成為汽車行業降低成本的重要手段,制件品質問題主要為高點、硌傷、變形、開裂/隱裂等,其中外覆蓋件的高點問題造成的不合格占比高達97%。汽車外覆蓋件生產過程質量控制,主要針對機艙蓋外板、頂蓋外板、車門外板、后背門外板(行李箱蓋)等成型平緩的鈑金件的外表面質量提升。

外覆蓋件高點問題產生的主要環節為:輸送設備衛生、坯料下部潔凈度、模具表面清潔度。環境衛生管理具有不可控性,隨清洗設備及廠房等設施日益老化,高點問題隨之增加,降低外覆蓋件高點的產生成為沖壓的難題。

目前,國內通過模具表面處理減少高點的工藝技術多為板料生產前清洗、模具生產清洗、設備日常5S、擦拭、電鍍處理,不能保證批量合格率。

在模具型面上增加一種除塵的工藝方法,用以減少或消除汽車外覆蓋件高點的產生。模具型面缺少避讓空間,板料及模具表面雜物受到壓力,將制件硌出高點,經分析可在凸模具型面上增加類似“刮油槽”結構解決此問題,對模具表面進行網格加工,在拉延過程中將雜物刮至網格內,避免對鈑金造成硌傷高點。

1網格加工模具結構

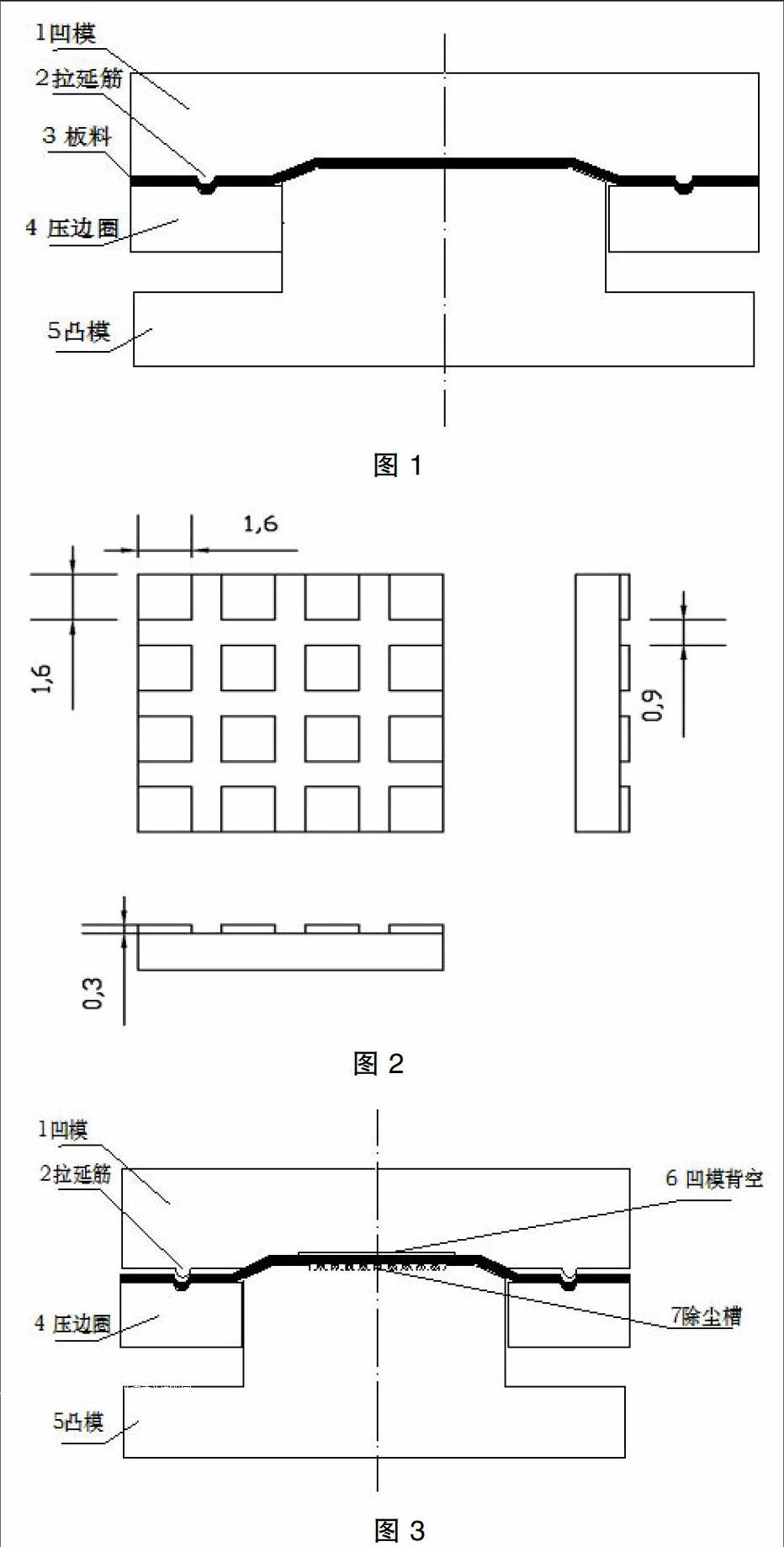

拉延模具由以下部分組成:①凹模;②拉延筋;③板料;④壓邊圈;⑤凸模;⑥凹模背空;⑦除塵槽;⑧除塵槽加工區域;⑨凸模型面。

2 運行原理

現有的拉延模具由(圖1)所示的方式,都是在壓邊圈4或者凹模1上設置的拉延筋2,模具向下運動時,材料3在凹模1和壓邊圈2和凸模5的作用下發生變形,為使得產品獲得所需要的剛性,最終材料3產生規定形狀尺寸的拉延件。凸模5上出現任何外物均對制件外觀造成損傷。

3 對模具進行網格加工

為解決問題對模具表面進行網格加工。

①選取汽車外覆蓋成型較為平緩的模具(例頂蓋外板、機艙蓋外板、車門外板等);

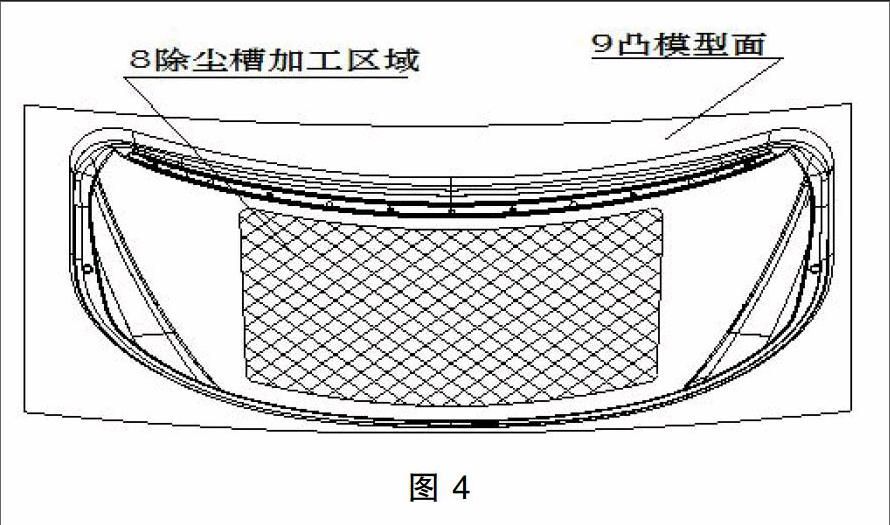

②在模具凸模型面9上數控加工出除塵槽7,具體結構如下:除塵槽深約0.3mm、寬0.9mm、間距1.6mm,加工后呈網格狀(見圖2);

改進后的拉延模具由圖3、圖4所示的方式,在凸模5的凸模型面9上較平緩且無強壓區域(除塵槽加工區域8)加工除塵槽7,在對應凹模1上加工凹模背空6,模具向下運動時,材料3在凹模1和壓邊圈2和凸模5的做作用下發生變形,完成沖壓鈑金件成型。

③模具拉延生產時板料3拉伸走料,板料3底面附帶的灰塵、顆粒雜物在制件拉伸過程中刮至除塵槽7內,規避高點、硌傷造成的不合格。

4 網格加工過程介紹

①選取成型平緩的外覆蓋件拉延模,要求:凸模型面9光滑無砂眼;

②紅丹研合拉延件,查看研合率及凹模1強壓部位(強壓部位不能制作除塵槽7),留作模具加工數據;

③三坐標掃描模具與數模一致性;

④使用∮2mm球磨刀進行銑床加工,將拉延模凸模型面加工成除塵槽7寬0.9mm、槽深0.3mm、中間型面平臺1.6×1.6mm的網格狀工藝結構;

⑤使用三棱銼進行“清根”,再使用400#拋光紙進行拋光處理;

⑥備注:如出現壓痕,根據情況對凹模1放背空,減少強壓點。以機艙蓋外板為例,進行加工驗證(見圖3),通過試驗批次生產驗證,增加除塵槽7后,效果如下:

a批量生產時制件合格率由89.14%提升至99.3%左右,過程中未出現因輸送設備衛生、坯料下部潔凈度而造成的不良;

b除塵槽7有效降低對板料油膜的限制,消除油膜大造成的變形問題。

拉延模具凸模型面9增加除塵槽7,因凸模5受力小,不會出現面品壓傷的質量問題,并消除高點模具凸模型面9增加除塵槽7工藝,通過模具實體驗證,充分展示了板料拉伸成型時除塵槽7刮除板料3底部顆粒雜物,使其高點明顯降低,具有很高推廣價值。