連續剛構橋墩梁固結施工質量控制

豆仁國(安徽省交通規劃設計研究院,安徽合肥 230000)

?

連續剛構橋墩梁固結施工質量控制

豆仁國

(安徽省交通規劃設計研究院,安徽合肥 230000)

【摘要】某跨錢塘江公路大橋為5孔或6孔1聯的連續剛構橋,截面為超寬、單箱、雙室、斜腹板節段箱梁形式,設計采用短線法匹配預制、架橋機懸臂拼裝架設的方法施工。經調查,本橋為節段梁施工在國內首次采用墩梁固結的結構形式,無施工案例可以借鑒;另外,因墩頂0#塊及墩身剛度較小,變形及撓度較大,且墩身為單樁獨柱結構,無足夠的墩頂施工作業空間,墩梁固結施工質量控制難度大。

【關鍵詞】連續剛構 節段梁 墩梁固結 質量控制

1 工程概述

某跨錢塘江大橋為5孔或6孔1聯70m等跨徑預應力混凝土連續剛構橋,合計66孔,橋型均為上、下行分幅設置,截面為超寬、單箱、雙室、斜腹板節段箱梁形式,設計采用短線法匹配預制、架橋機懸臂拼裝架設的方法施工。

本連續剛構橋按“T”構統計(圖1-1),單幅共有53個標準“T”構,雙幅箱梁共計2878個節段。每個“T”構共有21塊預制節段,即0#節段1塊,1#~10#節段各兩塊。各節段梁均在梁場集中采用短線法匹配預制,架設時首先進行0#塊墩梁固結施工,然后進行“T”構對稱懸拼作業。標準“T”構及0#塊墩梁固結形式如下圖所示:

2 0#塊墩梁固結施工難度

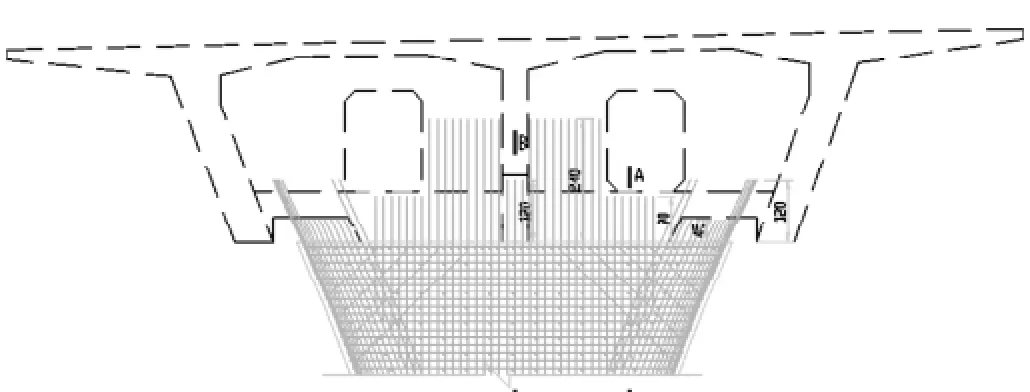

圖2-1 0#墩梁固結形式示意圖

圖3-1 優化前(上)、優化后(下)對比示意圖

(1)施工條件惡劣。本項目橫跨錢塘江,是世界最著名的涌潮所在地,橋址處河床寬淺,潮強流急,涌潮洶涌,受涌潮、季風、臺風的影響,給施工帶來很大的安全風險,存在較大的安全隱患。(2)結構形式創新、無施工案例借鑒(圖2-1)。經調查,本項目采用墩梁固結的結構形式,是節段梁短線法施工在國內首次應用于連續剛構橋,在很多方面具有獨創性,無施工案例可以借鑒;0#塊及墩身剛度較小,變形及撓度較大,且墩身為單樁獨柱,無墩頂施工作業空間;0#塊結構形式存在設計缺陷,墩梁固結質量無法保障。(3)施工時間短、技術難度大。墩梁固結需在前一“T”構懸臂拼裝施工的同時進行施工,需完成空間位置調整、鋼筋綁扎、預埋件埋設、模板安裝及混凝土澆筑,工作量大、工期緊、任務重、工序轉換頻繁,0#塊墩梁固結施工質量控制受下部結構墩身施工、架橋機托架安裝、0#預制質量、空間位置調整及混凝土二次澆筑等因素影響較大,存在較大的不穩確定因素。

3 施工質量控制措施

3.1 對0#塊結構形式進行設計優化

在項目施工過程中發現0#塊設計存在一定缺陷,給墩梁固結施工質量帶來不利影響。經過技術攻關,從以下幾個方面對設計進行了優化(圖3-1):

(1)將0#塊底板橫系梁向中間移動30cm。原設計圖紙0#塊底板橫系梁與墩身預留鋼筋較近,墩梁固結混凝土二次澆注時墩身預留鋼筋錨固性能受到影響,經過將0#塊底板橫系梁向中間移動30cm后,此問題得到了解決。

(2)優化橫系梁的結構形式(圖3-2 )。對橫系梁的結構形式做了優化,從單個底板系梁兩端各預留1個二次澆注槽口優化為在系梁兩端和中間預留4個二次澆注槽口(系梁頂部需預埋鋼板,加強系梁剛度),從而增加二次澆筑混凝土與墩身接觸面,提高墩梁錨固質量。

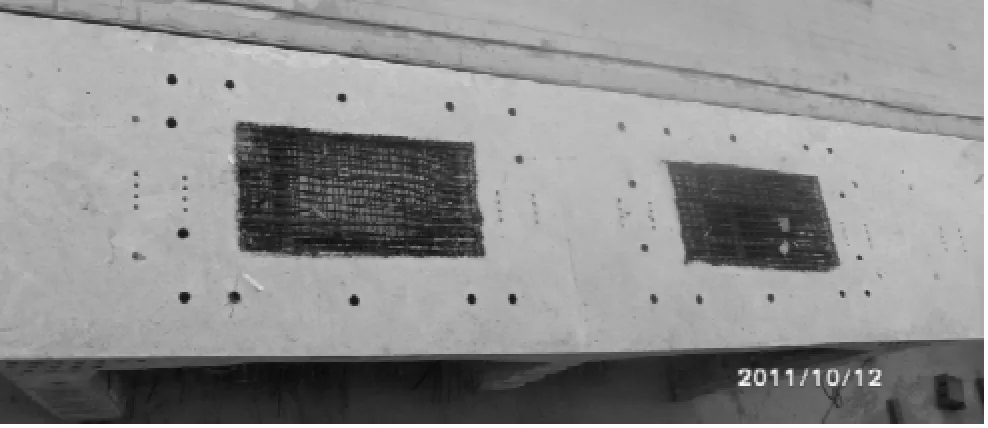

(3)墩頂0#塊節段梁在梁場預制時提前預留頂板混凝土二次澆筑天窗及振搗孔(圖3-3 ),方便二次混凝土澆筑及振搗,確保墩梁固結混凝土施工質量。

圖3-2 優化前(上)、優化后(下)對比示意圖

圖3-3 混凝土二次澆筑天窗及振搗孔

圖3-4 平臺有限元計算模型

圖3-5 平臺現場實物圖

圖3-6 墩頂反力梁布置示意圖

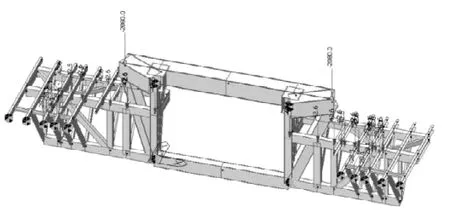

3.2 設計墩頂操作平臺,解決墩頂作業空間問題

技術人員借助軟件,通過有限元計算優化,設計了一套可隨架橋機墩旁托架一起安裝和拆卸的操作平臺,并在平臺四周安裝了密閉的安全防護圍欄,給施工人員作業提供了安全、可靠的作業空間,為墩梁錨固施工的實現提供做基本作業條件(圖3-4、圖3-5)。

3.3 在0#塊頂部增加兩個反力扁擔梁,解決0#塊剛度小、變形大的問題

因0#塊剛度較小、變形大,導致在兩側翼緣板位置出現下撓(約5mm),給1#塊懸臂匹配架設帶來困難。通過在0#塊頂部增加兩個反力扁擔梁進行反拉,待二次澆筑混凝土達到強度后釋放反力,從而使墩頂0#塊標高處于設計允許范圍。反力梁布置(如圖3-6)所示:

3.4 優化施工工序和施工工藝,提高墩梁固結施工質量

圖3-7 提前安裝橫隔板鋼筋和轉向器

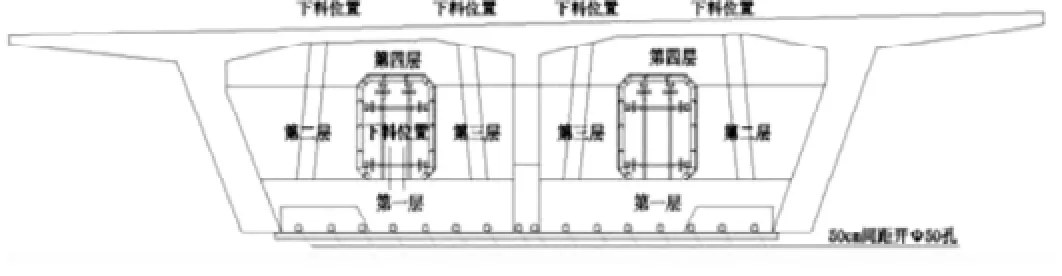

圖3-8 進人洞、振搗孔及分層位置示意圖

(1)在梁場提前安裝橫隔板二次澆注鋼筋及體外預應力轉向器等,盡量減少或避免高空作業對施工質量的影響,同時還可以加快施工進度(圖3-7)。(2)提前采用風鎬進行鑿毛,需保證混凝土表面無浮漿,且應將表面雜物清理干凈,防止在后續施工中難以清理,保證墩梁固結質量。(3)改進0#塊三維空間位置調整方法。由同時調整6個坐標點,改進為先調中軸線2個坐標點,后調兩側4個坐標點,先調標高,后調平面位置的順序。待6個坐標點的標高、平面位置均在誤差范圍內后,旋起4臺100t螺旋式千斤頂頂緊扁擔梁并鎖定,使之與4臺三向調位千斤頂共同承受梁段重量(以螺旋式千斤頂支撐為主)。(4)0#塊空間位置調整完成后,利用支座灌漿料對箱梁底板橫系梁與墩頂之間的縫隙進行灌漿,確保箱梁與墩頂密貼,保證墩梁固結質量。(5)利用頂板預留的頂板天窗,在箱梁左右室各開兩個人洞,在底板肋外側模板位置處按50cm間隔開Φ50mm振搗孔,注順序為第一層→第二層→第三層→第四層,人洞、振搗孔及分層位置(如圖3-8)所示:

3.5 加強作業人員管理和培訓,全面貫徹質量責任制度

對施工及管理人員進行技術交底,對新進入場人員加強技術培訓,提高作業人員的技能操作水平和熟練程度,全面貫徹質量責任制度,落實責任到人,實施責任問責制度。

4 結語

通過一系列有針對性的質量控制措施的實施,不僅解決了施工過程中的難題,而且使0#塊墩梁固結施工質量有了明顯的提高,施工工序、工藝也得到了很好的優化,施工進度明顯加快,為后續箱梁架設的順利進行創造了有利條件,施工經驗值得類似工程借鑒。

參考文獻:

[1]中交公路規劃設計院.本工程施工設計圖.

[2]浙江省交通廳工程質量檢查局,交通運輸部公路科學院.本工程專用施工技術規范.

作者簡介:豆仁國(1972—),男,高級工程師。