曲軸R區域超聲相控陣檢測方法研究

陸銘慧,鄧 勇,劉勛豐

(南昌航空大學無損檢測技術教育部重點實驗室,江西 南昌 330063)

曲軸R區域超聲相控陣檢測方法研究

陸銘慧,鄧勇,劉勛豐

(南昌航空大學無損檢測技術教育部重點實驗室,江西 南昌 330063)

針對曲軸結構復雜的特性,開展超聲相控陣技術在某型曲軸R區域檢測中的應用研究。首先,建立曲軸R部位的聲束覆蓋模型,研究超聲相控聲束對曲軸R部位的覆蓋及反射特點;然后,用超聲相控陣方法對曲軸R區域進行檢測實驗,采用弧面楔塊,改善聲耦合效果;用VB編寫的輔助檢測軟件,對回波信號進行定位和分析。實驗對象為帶人工缺陷的三拐曲軸,利用相控陣多角度聲束掃查功能對其進行檢測,將相控陣系統得到的回波信號數據輸入輔助軟件對缺陷進行定位,其定位絕對誤差<2mm,并且缺陷位置顯示直觀,有利于判別。實驗研究結果表明:利用超聲相控陣成像技術和輔助檢測軟件相結合的手段有助于曲軸R區域缺陷的快速檢測和準確評價。

超聲相控陣;曲軸R區域;VB;輔助檢測軟件

0 引 言

曲軸是發動機的核心部件,在旋轉的過程中所受的載荷極為復雜,在彎曲和扭轉載荷的共同作用下會導致曲軸斷裂失效[1]。失效分析實驗結果表明:曲軸曲柄部分的R區域,是曲軸斷裂的主要部位,連桿軸頸內側的R區域是最易萌生疲勞裂紋的區域[2-3]。通常采用常規超聲檢測曲軸R區域[4],而常規超聲聲束折射角度單一,容易漏檢;對反射波的辨別比較困難;并且對缺陷的定位[5]不夠準確。其中,對缺陷進行準確定位是曲軸檢測的關鍵,但是由于曲軸結構復雜,探傷人員人為因素等影響了對缺陷的準確定位。

近年來,超聲相控陣技術以其靈活的聲束偏轉及聚焦性能越來越引起人們的重視,已經成為無損檢測研究的熱點[6-9]。目前,國內董世運、徐濱士等[10]采用CIVA軟件對曲軸R區域進行了超聲相控陣的檢測仿真,驗證了相控陣檢測曲軸R區域的可行性;陳昌華等[11]將相控陣應用于列車輪軸的檢測;周正干等[12]也提出了復合材料R區域的相控陣檢測方法,這對曲軸R區域的檢測具有一定的參考價值;國外已有許多將相控陣技術結合軟件技術及計算機模擬的應用[13-14]。

本文通過建立曲軸的空間數學模型,在數學模型的基礎上利用VB語言[15]設計曲軸檢測軟件,并運用該軟件實現對曲軸檢測區域的聲束覆蓋模擬,為制定檢測工藝提供可靠的信息;在試驗驗證部分,相控陣探頭使用弧面0°楔塊[16]實現檢測過程中的良好耦合,然后根據超聲相控陣設備得到的回波信號,在檢測軟件上直觀顯示缺陷信息,從而達到對缺陷進行準確定位的要求。

1 曲軸聲束覆蓋模型建立

在曲軸的檢測過程中,聲束覆蓋R區域的范圍會隨著探頭位置的變化而變化,其特征是探頭在沿著某一軸頸周向進行檢測時,聲束可達的路徑在變化,主要是聲束截兩軸頸重合部分的長度b和聲束截另一軸頸的長度a在變化,a和b是確定聲束覆蓋截面的兩個關鍵參數,通過曲軸的空間方程可以計算出這兩個數值,因此,有必要對曲軸建立數學模型,計算出建立聲束覆蓋截面所需的參數,從而確定探頭位于不同檢測位置時的曲軸截面。

1.1曲軸數學模型的建立

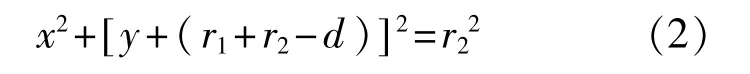

超聲波聲束截交曲軸主視圖,如圖1所示(探頭置于連桿軸頸上進行檢測)。聲束截主軸頸的長度為a,截主軸頸與連桿軸頸重合部分的長度為b;連桿軸頸投影圓中心點為O1,主軸頸投影圓中心點為O2;定義O1為坐標原點,主軸頸與連桿軸頸圓心方向為y方向,垂直于主軸頸與連桿軸頸連線的方向為x方向,連桿軸頸投影圓方程為

圖1 曲軸及聲束主視圖

圖2 聲束與軸頸截面

式中:r1、r2——連桿軸頸投影圓和主軸頸投影圓的

半徑,mm;

d——主軸頸與連桿軸頸投影重合部分的長度,mm;

c——超聲波入射點偏移軸頸頂部的弧長,mm。

為了確定聲束與軸頸的截面,需要根據聲束的投影方程與軸頸的投影方程,求出聲束截主軸頸的長度a,以及聲束截主軸頸與連桿軸頸重合部分的長度b;圖1中引入θ,θ是聲束入射點偏移軸頸頂部弧長所對應的圓心角的弧度

主軸頸投影圓方程為

超聲波聲束的方程為,聯立式(2)、式(3)可得出判斷聲束與軸頸相交的臨界條件:θ≤時,聲束與主軸頸有交點;并且當時,聲束與主軸頸和連桿軸頸的重合部分有交點;因此,只要確定聲束入射點,即探頭的位置,便可以確定弧長c,也就可以確定角度θ,根據式(1)~式(3)求出聲束截主軸頸的長度a,聲束截主軸頸與連桿軸頸重合部分的長度b,從而確定了聲束與軸頸的截面圖。

聲束入射點位于主軸頸上時,按同樣的方式推導即可。

1.2相控陣超聲波聲束范圍確定

為了確定超聲波聲束在曲軸內部的覆蓋情況,現固定相控陣探頭在連桿軸頸上某一弧長處,如圖2所示。定義相控陣探頭中心陣元所在的坐標為A(xa,ya),陣元距離探頭底面的高度為h,聲束以入射角度α折射進入軸頸內,其折射角度為β,入射角α與折射角β滿足斯奈爾定理。根據幾何關系,可以確定超聲波聲束入射點S的坐標為

由于相控陣聲束是多角度輻散,當角度β較小時,聲束與連桿軸頸的內側交點為R,根據S點坐標以及連桿軸頸的半徑r1即可確定R點坐標。聲束在R點反射,其反射關于R點處的法線對稱,至此,聲束反射路徑確定。

2 曲軸檢測專用軟件的設計與實現

2.1設計依據

曲軸R處常規超聲檢測通常受到曲軸結構的限制,容易發生缺陷漏檢的情況,從而會對發動機的安全使用產生威脅。而超聲波相控陣的扇形掃查技術在曲軸檢測上的運用,可以減少探頭在軸頸上的移動,同時,多角度的電子掃描可以覆蓋整個R區域。雖然超聲相控陣具有以上優勢,但是超聲波聲束覆蓋曲軸檢測范圍和缺陷存在的具體位置仍然缺少具體形象的可視化特點。相控陣探頭位置、參數(主要是掃查角度范圍)目前主要依靠檢測人員的經驗來確定,這對指定相控陣檢測曲軸R處工藝是非常不利的。檢測軟件建立在曲軸空間數學模型的基礎上,能夠自動計算聲束的覆蓋范圍,能夠實現聲束的可視化。

根據曲軸數學模型和超聲波聲束覆蓋模型,采用VB可視化語言編寫該檢測軟件,軟件界面如圖3所示。

2.2試驗設備

超聲相控陣試驗采用汕頭超聲儀器研究所的SIUI SUPOR 32P相控陣系統,探頭選用頻率為4 MHz,16陣元,間距為0.5mm的線陣探頭;選用半徑r=38mm的凹面0°楔塊,楔塊尺寸為30mm×16mm,楔塊頂部厚度5.9 mm,聲束控制為0°~40°縱波扇形掃查。

2.3聲束覆蓋

通過可視化的聲束覆蓋模型,可以確定超聲波角度掃查范圍,有利于聚焦法則的設置和工藝的指導。

探頭置于軸頸上不同位置時,聲束截軸頸的截面隨著探頭聲束入射點至軸頸頂部的弧長而變化;由圖1可知,軸頸兩側關于y軸對稱,因此只需要對軸頸一側的情況分析即可。運用計算機聲束覆蓋程序,根據探頭位于不同弧長處的信息繪制曲軸截面,并調整相控陣探頭位置及聲束繪制角度,使聲束最佳覆蓋曲軸R處,覆蓋效果如圖4所示。

圖3 檢測軟件界面

3 曲軸相控陣檢測實驗

以三拐曲軸作為檢測對象,材料為45鋼,縱波聲速5918m/s,橫波聲速3233m/s。實測主軸頸半徑38mm,主軸頸長度32mm,支軸頸半徑29mm,支軸頸長度34mm,曲柄厚度20mm,主軸頸與連桿軸頸重合部分長度10mm。為了實現檢測軟件對曲軸R處可疑信號的定位,文中將人工缺陷作為定位對象。本實驗利用兩種不同類型缺陷的試樣進行實驗驗證;1#試樣為加工有直徑3mm橫通孔的R角試塊,其中支軸頸存在沿軸向的橫孔;2#試樣為連桿軸頸R角部位開有與軸向呈45°長6mm寬1mm的線切割槽;實驗試樣如圖5所示。

試驗過程中,分別將探頭置于主軸頸和支軸頸上對同一個缺陷進行檢測并定位,從而驗證檢測軟件的準確性和適用性。

1#、2#試塊人工缺陷定位結果,如表1所示。得出輔助軟件定位與人工缺陷實際位置的誤差值,絕對誤差<2mm。通過軟件定位結果與人工缺陷實際位置的對比,表明輔助軟件定位可以滿足缺陷定位要求,有利于對缺陷快速定位,提高檢測效率。

圖4 探頭位于不同弧長位置的縱波扇掃覆蓋效果

圖5 試驗樣品

圖6 探頭置于1#試塊支軸頸上檢測結果及輔助軟件定位效果圖

表1 人工缺陷檢測結果

圖6~圖9中,輔助軟件根據檢測過程中獲得的聲束角度及聲程,自動標定反射點位置。根據試驗結果分析,在利用超聲相控陣技術檢測R區域的過程中,可以借助輔助軟件識別偽缺陷信號,并對缺陷位置進行標定。利用輔助軟件定位的前提是對曲軸原始尺寸的準確測量,這些尺寸的誤差容易導致缺陷的誤判,因此,在保證曲軸尺寸準確的情況下,定位誤差可以控制在極小范圍。

圖7 探頭置于1#試塊主軸頸上檢測結果及輔助軟件定位效果圖

圖8 探頭置于2#試塊支軸頸上檢測結果及輔助軟件定位效果圖

圖9 探頭置于2#試塊主軸頸上檢測結果及輔助軟件定位效果圖

4 結束語

本文用超聲相控陣方法,結合專用輔助軟件對曲軸R區域的檢測進行了研究。研究結果表明,超聲相控陣具有聚焦功能,具有更高的檢測靈敏度,采用超聲相控陣對曲軸R區域的缺陷進行檢測是有效可行的;運用輔助軟件,對超聲相控陣檢測曲軸R區域進行工藝指導,能夠對缺陷進行準確的可視化定位,從而能夠快速分辨真偽缺陷,提高了檢測效率;輔助軟件檢測模塊的缺陷定位結果與人工缺陷實際位置誤差<2mm,能夠滿足缺陷定位的要求;利用超聲相控陣相較于常規超聲檢測的優勢,結合專用的檢測模塊,能夠將其推廣到更多復雜構件的檢測領域。

[1]劉日勝,向大學,陽恒釗.發動機曲軸失效分析與材料應用新進展[J].機電一體化,2014(2):45-50.

[2]劉紅福,周先忠,于秋明,等.汽車發動機曲軸扭轉疲勞失效形式與原因分析[J].失效分析與預防,2015,10(1):57-61.

[3]HOU X Q,LI Y,JIANG T.Fracture failure analysis of ductile cast iron crankshaft in a vehicle engine[J]. Journal of Failure Analysis and Prevention,2011,11(1):10-16.

[4]劉峰,程崎男.船用曲軸鍛鋼件的超聲波檢測[J].重工與起重技術,2015(2):27-29.

[5]李文全,劉金生.三拐曲軸超聲波檢測工藝的改進[J].有色礦冶,2012,28(3):94-95.

[6]靳世久,楊曉霞.超聲相控陣檢測技術的發展及應用[J].電子測量與儀器學報,2014,28(9):925-934.

[7]SHAN B H,WANG H,ZHAO X Y,et al.The ultrasonic phased array inspection technology used in tubular joint welds of offshore platform structures[R].17th World Conference on Nondestructive Testing,2008:25-28.

[8]潘亮,董世運,徐濱士,等.相控陣超聲檢測技術研究與應用概況[J].無損檢測,2013,35(5):26-29.

[9] JEONG K N.Nondestructive inspection of resistance spot welds using matrix phased array ultrasonic technology[J].Advanced Materials and Processes,2014,172(3):22-24.

[10]董世運,劉彬,徐濱士,等.舊曲軸缺陷超聲相控陣檢測仿真設計與驗證[J].無損檢測,2011,33(增刊):1-3.

[11]陳昌華,湯志貴,陳能進,等.列車車輪缺陷的超聲波相控陣分析[J].物理測試,2012,30(1):34-39.

[12]徐娜,周正干,劉衛平,等.L型構件R區的超聲相控陣檢測方法[J].航空學報,2013,34(2):419-425.

[13]GUAN X F,ZHANG J D,ZHOU S,et al.Post-processing of phased-array ultrasonic inspection data with parallel computing for nondestructive evaluation[J].Journal of Nondestructive Evaluation,2014,33(3):342-351.

[14]HOPKINS D,NEAU G,BER L L.Advanced phasedarray technologies for ultrasonic inspection of complex composite parts[J].Cinde Journal,2012,33(2):273-277.

[15]黃剛,楊陸.Visual Basic程序設計實用教程[M].南京:南京大學出版社,2014:167-179.

[16]龍華明,張平,于達,等.曲面相控陣楔塊對檢測造成的誤差探究[J].華北電力技術,2015(7):17-21.

(編輯:李妮)

Research on ultrasonic phased array testing method in crankshaft R-area

LU Minghui,DENG Yong,LIU Xunfeng

(Key Laboratory of Nondestructive Test of Ministry of Education,Nanchang Hangkong University,Nanchang 330063,China)

According to the complicated characteristics of the crankshaft structure,research on the application of ultrasonic phased array technology in the R-area of a certain type of crankshaft was carried out.Firstly,R-area beam coverage model of the crankshaft was established and the crankshaft R-area coverage and reflection characteristics of ultrasonic phased array beam were studied on.Secondly,ultrasonic phased array method was applied to test the crankshaft R-area and cambered wedge was adopted to improve the surface acoustic coupling effect.Auxiliary testing software designed by VB was used for the positioning and analysis of echo signal.The experiment subject is a three-throw crankshaft with artificial defects,which was tested with the multi-angle acoustic beam of ultrasonic phased array.The echo signal data obtained from ultrasonic phased array system was input to auxiliary testing software to locate defect and the absolute error of positioning waslessthan2 mm.Thelocationofdefectsisvisualandit isconduciveto distinguishment.Theresearchresultsshowedthatcombiningultrasonicphasedarrayimaging technology and auxiliary testing software is conducive to rapid detection and accurate evaluation of defects in crankshaft R-area.

ultrasonic phased array;crankshaft R-area;VB;auxiliary testing software

A

1674-5124(2016)07-0097-06

10.11857/j.issn.1674-5124.2016.07.020

2015-10-25;

2015-12-25

陸銘慧(1963-),男,黑龍江齊齊哈爾市人,副教授,主要從事超聲檢測。