宏程序編程新教學(xué)思路的運(yùn)用

林萬(wàn)里華東石油技師學(xué)院

宏程序編程新教學(xué)思路的運(yùn)用

林萬(wàn)里

華東石油技師學(xué)院

目前在數(shù)控車高級(jí)工技能鑒定或數(shù)控技能比賽中,經(jīng)常出現(xiàn)宏程序編程的應(yīng)用,這些內(nèi)容在很多書(shū)籍和文章中也講解的較多,但如何在實(shí)際教學(xué)中讓我們的學(xué)生能夠盡快理解和掌握其編程的方法,這是我們作為數(shù)控教師所面臨的問(wèn)題,本文將根據(jù)本人多年的教學(xué)總結(jié),以橢圓為例對(duì)數(shù)控車宏程序編程的關(guān)鍵難點(diǎn)的新教學(xué)思路進(jìn)行介紹。

數(shù)控車;宏程序編程;新教學(xué)思路

一、引言

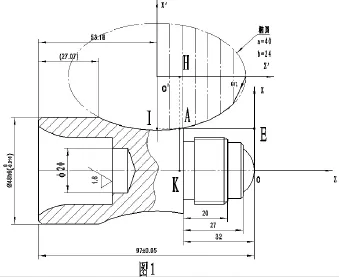

宏程序的編程應(yīng)該說(shuō)對(duì)于目前經(jīng)常接觸數(shù)控編程的人來(lái)說(shuō),可能都會(huì)覺(jué)得這是個(gè)老生常談的事情了,實(shí)際編程加工也不會(huì)給我們?cè)斐啥啻蟮睦щy,但是對(duì)于我們技工院校的學(xué)生來(lái)說(shuō),特別是初中畢業(yè)就讀五年制的學(xué)生來(lái)說(shuō),他們畢業(yè)之前要面臨高級(jí)工的技能鑒定,由于其數(shù)學(xué)底子薄弱,因此宏程序的編程對(duì)它們來(lái)說(shuō)是一個(gè)很大的難點(diǎn)。而往往它們所面臨的難點(diǎn)主要表現(xiàn)在:曲線擬合原理不容易理解;自變量的選擇不合理;如何把標(biāo)準(zhǔn)曲線方程坐標(biāo)系中的宏程序轉(zhuǎn)換成工件坐標(biāo)系中的宏程序,尤其第三個(gè)問(wèn)題更為突出,那么如何在教學(xué)中讓學(xué)生更好的理解并掌握宏程序編程的技巧與方法,下面以高級(jí)工技能鑒定典型零件(如圖1)為例進(jìn)行講解,談一談FANUC系統(tǒng)中宏程序編程的教學(xué)思路。

二、宏程序編程的原理和其中存在的關(guān)鍵難題

1.宏程序編程的核心思想和理念

由于一般的數(shù)控機(jī)床系統(tǒng)中并沒(méi)有提供橢圓曲線加工插補(bǔ)指令功能,因此如果要加工非圓曲線輪廓,只能利用微積分的理念將非圓曲線的沿著某一個(gè)坐標(biāo)方向分若干等份點(diǎn),通過(guò)非圓曲線的函數(shù)關(guān)系就能求出對(duì)應(yīng)于每一等分點(diǎn)的另一坐標(biāo)值,這樣在理想的非圓曲線上就找到若干個(gè)點(diǎn),即節(jié)點(diǎn),每相鄰兩點(diǎn)之間近似看作一直線,然后利用G01的直線插補(bǔ)指令以刀具的進(jìn)給方向?qū)⒐?jié)點(diǎn)按順序連接起來(lái),這種方法稱為擬合(如圖1所示)。但近似的擬合曲線與理想的非圓曲線間存在一定誤差,若其最終誤差大于零件形狀精度的要求,則就不能達(dá)到我們的加工要求。為能保證在形狀上接近理想曲線輪廓,可將Z軸方向的等分點(diǎn)的數(shù)量增多,對(duì)應(yīng)橢圓函數(shù)關(guān)系求得的節(jié)點(diǎn)數(shù)目也將隨之增多,這樣擬合出的直線段就將趨近于理想的橢圓曲線,當(dāng)密化到一定程度時(shí),其替代的直線輪廓就能滿足形狀上的要求。由于宏程序可以定義變量并賦值,也可進(jìn)行運(yùn)算及條件判斷,構(gòu)成循環(huán)轉(zhuǎn)移,這樣就可對(duì)那些能用數(shù)學(xué)函數(shù)關(guān)系表達(dá)的曲線進(jìn)行連續(xù)的“擬合”處理,從而實(shí)現(xiàn)編程加工。

2.存在的關(guān)鍵難題

如圖1所示工件的中間部分輪廓由橢圓的一部分組成,其中加工此零件選擇毛坯為φ50mm的45鋼,機(jī)床為配有FANUC0i系統(tǒng)的CK-6141型數(shù)控車床。因?yàn)榱慵喞^復(fù)雜,所以為了便于對(duì)橢圓曲線進(jìn)行分析,這里將橢圓曲線單獨(dú)從零件圖中列出,并將橢圓中心設(shè)置為編程坐標(biāo)原點(diǎn)。根據(jù)數(shù)控機(jī)床坐標(biāo)系方向的確定原則,我們確定與主軸平行的軸為z軸;另一方向垂直于Z軸并平行與橫向滑板移動(dòng)方向?yàn)閄軸,最終可得出橢圓的數(shù)學(xué)方程為:X2/576+Z2/1600=1。

通過(guò)仔細(xì)觀察曲線方程,發(fā)現(xiàn)得到曲線數(shù)學(xué)方程的坐標(biāo)系原點(diǎn)與編程加工時(shí)的坐標(biāo)系原點(diǎn)存在不統(tǒng)一。出現(xiàn)的關(guān)鍵難題如下:

(1)兩種情況下坐標(biāo)系原點(diǎn)位置不一致。編程加工時(shí)我們?cè)c(diǎn)通常確定在工件的右端面中心,即圖1中的XOZ坐標(biāo)系;在確定曲線方程時(shí)我們是以橢圓對(duì)稱中心位置為坐標(biāo)原點(diǎn)確定的,即圖中X’O’Z’坐標(biāo)系。

(2)兩種情況下X坐標(biāo)取值不一致。數(shù)控車編程中,平時(shí)為了便于測(cè)量,程序編制過(guò)程中X坐標(biāo)通常取直徑值,即直徑編程;而在數(shù)學(xué)方程里面取得是半徑值,即數(shù)學(xué)里面的坐標(biāo)。

三、宏程序編程的教學(xué)思路

1.數(shù)學(xué)方程中的宏程序編制

先把非圓曲線從零件圖中孤立出來(lái)進(jìn)行分析,先在坐標(biāo)系X’O’Z里面進(jìn)行編程。

(1)確定自變量:一般情況下,非圓曲線中的X和Z坐標(biāo)的其中一個(gè)都可以定義為自變量,但是一般情況下,我們選取變化范圍較大作為自變量,并且要考慮函數(shù)表達(dá)式在宏程序中書(shū)寫(xiě)的方便。按照此原則,如圖1所示,我們?nèi)軸方向作為自變量。

(2)根據(jù)零件圖中曲線的加工確定自變量的變化范圍:正常加工時(shí)我們都是從右向左進(jìn)行加工,因此自變量z(即#1)的變化區(qū)間應(yīng)為[0≤z≤40],從變化區(qū)間中就能知道自變量z(即#1)的取值變化是從z=40向z=0變化,因此在這里我們可以確定自變量z(即#1)的初值應(yīng)賦為40(宏程序書(shū)寫(xiě)格式為#1=40),條件判定循環(huán)語(yǔ)句為自變量z≥0(宏程序書(shū)寫(xiě)格式為#1GE0)。

(3)將數(shù)學(xué)方程進(jìn)行轉(zhuǎn)化:將方程轉(zhuǎn)化為以Z為自變量,X為因變量的數(shù)學(xué)表達(dá)式,從而得到X的坐標(biāo),并且用FANUC系統(tǒng)的表達(dá)方式進(jìn)行表達(dá);即(若X取#2)#2=24*SQRT[1-#1*#1/1600].

(4)根據(jù)加工經(jīng)驗(yàn)合理確定自變量z的步距:通過(guò)宏程序中的變量賦值的自增或自減,能夠?qū)崿F(xiàn)自變量按要求的變化趨勢(shì)構(gòu)成新的坐標(biāo)值,而步距值的大小則最終決定了擬合線段的數(shù)量,步距值取得越小,則擬合線段數(shù)量越多,得到的曲線軌跡就越能接近于理想曲線,獲得的表面精度越高,但運(yùn)算量以及數(shù)據(jù)存儲(chǔ)量也越大,這就要求數(shù)控系統(tǒng)具備較強(qiáng)的數(shù)據(jù)存儲(chǔ)和處理能力,如低端的數(shù)控系統(tǒng),由于處理速度慢,會(huì)導(dǎo)致不正常的處理而影響加工,所以步距值應(yīng)根據(jù)零件的形狀精度要求以及數(shù)控機(jī)床的配置情況進(jìn)行合理選擇,一般取值在0.2~0.5范圍進(jìn)行選取,宏程序書(shū)寫(xiě)格式為# 1=#1-0.5。

(5)利用條件判定循環(huán)語(yǔ)句讓程序按指定的方向循環(huán),即形成自變量不斷按規(guī)律變化,通過(guò)函數(shù)方程表達(dá)式得出出新的因變量,從而獲得利用G01加工所需要的終點(diǎn)坐標(biāo),從而實(shí)現(xiàn)非圓曲線橢圓的加工,條件判定語(yǔ)句的格式為IF[#1GE0]GOTO20。

(6)利用G01指令實(shí)現(xiàn)步距的移動(dòng),其終點(diǎn)坐標(biāo)X和Z應(yīng)為編程坐標(biāo)系中的坐標(biāo)值,而通過(guò)曲線函數(shù)表達(dá)式得到的坐標(biāo)是以橢圓中心為原點(diǎn)獲得的坐標(biāo),要通過(guò)表達(dá)式將其轉(zhuǎn)化成編程坐標(biāo),這樣刀具才能走出正確的路線實(shí)現(xiàn)加工。

按照以上思路,所編制出宏程序如下:O0001;M44;T0101;S800 M03;…;#1=40;N10#2=24*SQRT[1-#1*#1/1600];G01 X[2*# 2]Z#1;#1=#1-0.5;IF[#1GE0]GOTO 10;…;M30。

2.進(jìn)行坐標(biāo)點(diǎn)的轉(zhuǎn)換:選取某一具體坐標(biāo)點(diǎn)進(jìn)行分析轉(zhuǎn)換

上面所編制的宏程序只是在坐標(biāo)系X’O’Z里面進(jìn)行的,而我們?cè)趯?shí)際編程加工時(shí)是在坐標(biāo)系XOZ坐標(biāo)系進(jìn)行,那么如何進(jìn)行坐標(biāo)變換,才能得到我們的實(shí)際加工程序呢?下面我們可以通過(guò)在橢圓上選取任意某一具體的坐標(biāo)點(diǎn)來(lái)進(jìn)行分析,如我們選取圖1中A點(diǎn),由圖中可知,A點(diǎn)在坐標(biāo)系X’O’Z’里面的坐標(biāo)是X為AH長(zhǎng)度,Z為AI長(zhǎng)度,而A點(diǎn)在坐標(biāo)系XOZ里面的坐標(biāo)為:X為AK長(zhǎng)度,Z為負(fù)的AE,那么他們之間存在什么關(guān)系呢?仔細(xì)看圖,會(huì)發(fā)現(xiàn)AK=42-AH,AE=(97-53.18)-AI,但是由于AE為負(fù)值,所以AE=AI-43.82,那么用變量表達(dá)為#3=42-#2,#4=#1-43.82,同樣由于X方向?yàn)橹睆搅浚虼?3=2*[42-#2].所以,最終的加工程序?yàn)椋篛0002;M44;T0101;S800 M03;…;#1=40;N10#2=24*SQRT[1-#1*#1/1600];#3=2*[42-#2];#4=#1-42;G01 X#3 Z#4;#1=#1-0.5;IF[#1GE0]GOTO 10;…;M30。

四、結(jié)束語(yǔ)

根據(jù)以上教學(xué)思路分析,宏程序編程教學(xué)必須要抓住以下幾點(diǎn)關(guān)鍵要素:

(1)宏程序編寫(xiě)的基礎(chǔ)是建立在能夠理解數(shù)控函數(shù)方程的基礎(chǔ)上,對(duì)于曲線函數(shù)變量之間的關(guān)系一定要清楚,并最終學(xué)會(huì)確定自變量并得出正確的因變量表達(dá)式。

(2)根據(jù)零件圖,找出非圓曲線自變量的取值范圍,這一步很重要,由于我們?cè)诮o自變量賦初始值時(shí)和條件判定跳轉(zhuǎn)時(shí)都需要用到此取值范圍。

(3)數(shù)控車?yán)锩婧瓿绦蚓幊虝r(shí)要考慮的關(guān)鍵是需不需要進(jìn)行坐標(biāo)系變換,平時(shí)編程原點(diǎn)基本設(shè)在零件右端面中心處,而一般我們第一步編制宏程序是在數(shù)學(xué)函數(shù)標(biāo)準(zhǔn)方程下的坐標(biāo)系系里面進(jìn)行的。

(4)對(duì)于自變量的步距值要選擇恰當(dāng),粗加工零件時(shí)可取較大值;在精加工零件時(shí)為了確保零件的精度和表面質(zhì)量應(yīng)取較小值。

(5)上文所述的非圓曲線精加工宏程序,可在固定循環(huán)指令G73中應(yīng)用加工。

(6)經(jīng)多年實(shí)踐經(jīng)驗(yàn)證明,筆者所介紹的宏程序編寫(xiě)方法及編程思路可適用于大部分的非圓曲線編程。

[1]趙太平.數(shù)控車削編程與加工技術(shù)[M].北京理工大學(xué)出版社,2006.

[2]謝曉紅.數(shù)控車削編程與加工技術(shù)[M].電子工業(yè)出版社, 2005.

[3]沈春根,等.數(shù)控車宏程序編程實(shí)例精講[M].機(jī)械工業(yè)出版社出版,2012.

- 科學(xué)中國(guó)人的其它文章

- 一體化實(shí)驗(yàn)在影像專業(yè)教學(xué)改革中的應(yīng)用及探討

- 從一道高考題來(lái)談?wù)撛鯓优囵B(yǎng)學(xué)生的能力

- 淺析團(tuán)體輔導(dǎo)對(duì)網(wǎng)癮大學(xué)生網(wǎng)絡(luò)使用及學(xué)習(xí)管理的改善

- 高速公路會(huì)計(jì)核算與工程概算項(xiàng)目?jī)?nèi)容的對(duì)比分析

- 曲阜壽丘的文化底蘊(yùn)探析

- 基于“三位一體”o2o平臺(tái)的新型職業(yè)農(nóng)民種植專業(yè)課程體系設(shè)計(jì)與實(shí)施