某型飛機槳葉滾壓層粗糙度的測試方法研究

樊占鵬,廖 飛,李 夢

(中國民航飛行學院,四川廣漢618307)

檢測與測試

某型飛機槳葉滾壓層粗糙度的測試方法研究

樊占鵬,廖飛,李夢

(中國民航飛行學院,四川廣漢618307)

對飛機槳葉根部滾壓層進行粗糙度測量,可以有效檢測出滾壓層的質量,從而不斷完善槳葉根部的滾壓工藝,提高槳葉的疲勞強度。但必須對設備的選用、參數的設定、測試儀的定位以及探頭的控制等進行精確操作,以確保達到理想的測量效果,保障飛行安全。

槳葉根部;滾壓層;表面粗糙度;圓弧

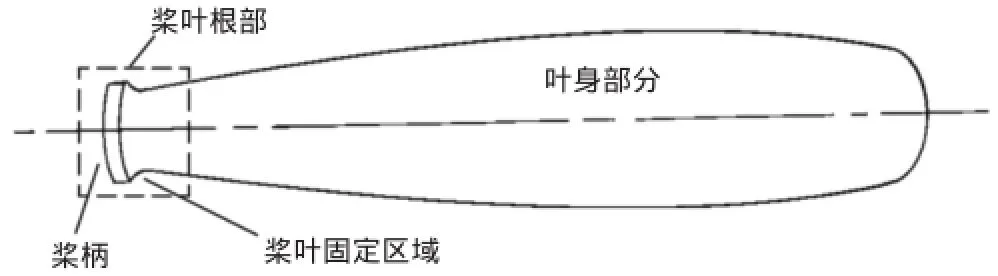

某型飛機在機頭部裝有一副鋁合金螺旋槳,該螺旋槳由三片槳葉和一套槳轂組成,而槳葉又分為葉身和葉根兩部分,如圖1所示。在螺旋槳的高速旋轉下,槳葉的葉身部分會產生足夠的動力以牽引整架飛機在空中的飛行,但與此同時,飛機槳葉根部也同時承受著巨大的交變應力。因此為了提高槳葉根部的疲勞強度,根據生產廠家要求,使用專用設備對槳葉根部進行冷滾壓。槳葉根部在經過冷滾壓之后,其表面會形成一層光滑致密的滾壓層,該滾壓層可有效預防表面產生的疲勞裂紋,并會較大程度地降低疲勞裂紋的擴展速度。因此,表面滾壓層的質量如何,會直接影響槳葉根部的疲勞強度。也會嚴重影響著飛行安全。

圖1 槳葉構造

為了確保冷滾壓的質量都能符合要求,對每次滾壓后的葉根表面進行粗糙度測試。表面粗糙度是機械加工中描述表面微觀形貌最常用的參數,它反映的是機械零件表面的微觀幾何形狀誤差[1],是衡量工件表面質量的一個重要指標[2]。由斷裂力學可知,表面粗糙度值愈大,表面的溝痕愈深,紋底半徑愈小,應力集中越嚴重,抗疲勞破壞的能力就愈差[3]。由于槳葉根部的構造較為復雜,因此對其表面的粗糙度測試也有著較大難度。

1 技術分析

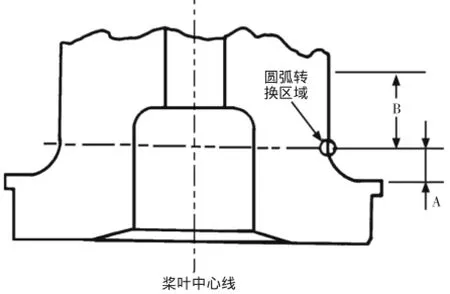

某型飛機螺旋槳的槳葉根部的滾壓區域有兩部分組成,如圖2所示,即一部分為直線區域(圖2中的B區域),在以槳葉中心線為軸,其所形成的是一個圓柱形區域;另一部分為圓弧形區域(圖2中的A區域),在以槳葉中心線為軸,其所形成的是一個截去頂部的側面凹陷的圓錐形區域。顯然該兩個區域均不是常規的平面,由于常規的表面粗糙度測試主要是針對平面區域進行的,而該兩個區域相對于槳葉軸線來說均不是平面,因此如果要對該兩個區域進行粗糙度測試,就要結合其各自的結構特點來尋求合適有效的測試方法。

圖2 槳葉根部的冷滾壓區域

2 測試方法研究

現有的粗糙度測試儀型號為Mahr 6910431,針對該型粗糙度測試儀及槳葉根部的結構特點,在將槳葉沿水平方向固定好之后,采用分段法進行測量。

首先完成設備的準備工作,使用自制支架將粗糙度測試儀固定好。由于中途可能需要不斷地調整測試儀的方位,選用的固定支架是可多方位移動的。將粗糙度測試儀的模式設定位“Ra”,單位為μm.并將Ra值設定位2.4,這就表示取樣長度內,輪廓線上的點與基準線之間距離絕對值的算術平均值為2.4 μm,之后再將測試儀Lt值調至5.60 mm,0.8×5.在進行表面粗糙度檢查之前,先要標準試塊來校準測試儀。先將測試儀探頭放在標準試塊的中心區域,調整支架使探頭的下壓幅度不超過1.5 mm,測試儀會自動進行三次校驗,如果平均值低于15%即可以正常使用。如果測試儀的讀數不在范圍內,則根據要求重新校準設備。

(1)直線區域的測量

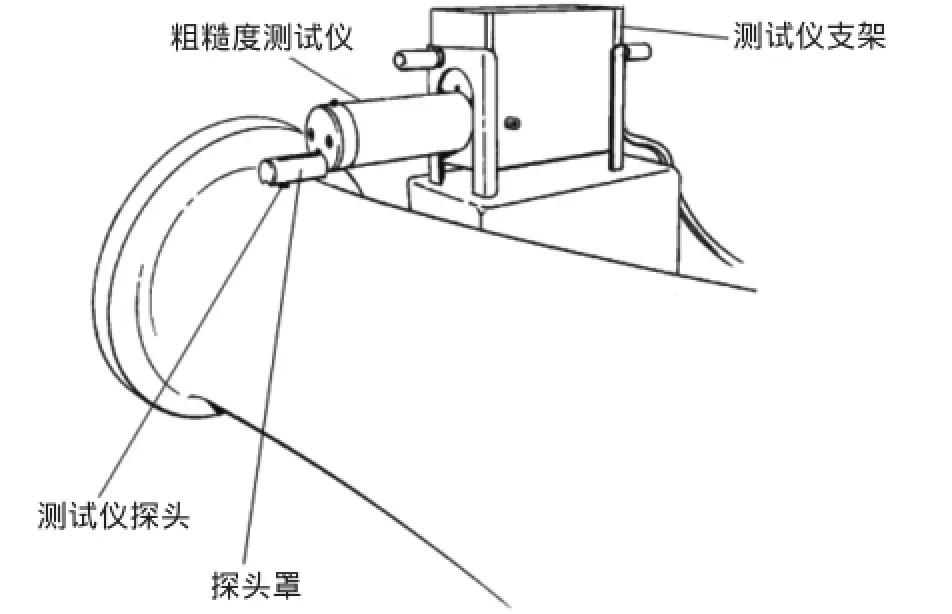

待設備準備工作完成之后,開始進行直線區域(圖2中的B區域)的測量,由于該測量區域為圓柱形區域,因此采用垂直于槳葉中心線和平行于槳葉中心線兩個方向來進行測量,將測試儀支架進行調整,使測試儀的探頭處于6點鐘±5°的位置上,如圖3所示,并將測試儀的探頭輕輕地抵在直線區域的表面上。由于此時的測量行程范圍內的表面為弧形表面,因此為了使該表面的粗糙度測量更加準確,同時不損傷設備,要調整支架使探頭的下壓幅度不超過3mm。然后啟動設備開始測量該區域的垂直于槳葉中心線方向的表面粗糙度。

之后再調整測試儀的方位,使探頭沿著槳葉中心線的方向對該區域進行測量,由于此時的測量行程范圍內的表面為直線表面,此時探頭的下壓幅度不超過1.5 mm即可。然后啟動設備開始測量該區域的沿著槳葉中心線方向的表面粗糙度。

該直線區域無論在哪個方向上的表面粗糙度均不應該超過Ra0.381.如果粗糙度超過此值,則需重新測量一次,如果仍然超標,則需要重新打磨拋光,并進行冷滾壓,然后再沿著兩個方向進行粗糙度測量。

(2)圓弧區域的測量

待直線區域測量工作完成之后,開始進行圓弧區域(圖2中的A區域)的測量,由于該測量區域為側面凹陷的圓錐形區域,在平行于槳葉中心線的方向的圓弧半徑過小,導致粗糙度測試儀的探頭無法在該方向上運行,因此只能在垂直于槳葉中心線的方向來進行測量,將測試儀支架進行調整,使測試儀的探頭處于6點鐘±5°的位置上,如圖3所示。并將測試儀的探頭輕輕地抵在圓弧區域中間位置的表面上,由于此時的測量行程范圍內的表面為弧形表面,因此為了使該表面的粗糙度測量更加準確,同時不損傷設備,要調整支架使探頭的下壓幅度不超過3 mm.然后啟動設備開始測量該區域的垂直于槳葉中心線方向的表面粗糙度。

圖3 粗糙度測試儀的定位

由于圓弧區域更容易產生裂紋,從而出現應力集中的現象,因此該區域內的表面粗糙度相比直線區域的要求更高,其粗糙度不能超過Ra0.254.如果粗糙度超過此值,則需重新測量一次,如果仍然超標,則需要重新打磨拋光,并進行冷滾壓,然后再進行一次粗糙度測量。

3 結束語

綜上所述,針對飛機螺旋槳的粗糙度測量而言,由于槳葉根部的構造不同,其所采用測量方法以及測量標準也不盡相同。準確地預測和控制零件加工后的表面粗糙度有至關重要的現實意義和實用價值[4]。由于受到現有設備的限制,目前針對小半徑圓弧區域的粗糙度測量方法還處于探索之中。零件表面粗糙度的測量技術在高精尖工業領域有著舉足輕重的位置,而在航空工業中更是如此,只有摸索出合適可靠的零件表面粗糙度測量方法,才能保證飛機的安全運行。

[1]劉斌,馮其波,匡萃方.表面粗糙度測量方法綜述[J].光學儀器,2004,(10):54-58.

[2]劉偉強,黃秀蘭,文雅珊.磨削工藝對車軸表面粗糙度的影響分析[J].機床與液壓,2015,(12):98-100.

[3]章剛,劉軍,劉永壽,等.表面粗糙度對表面應力集中系數和疲勞壽命影響分析[J].機械強度,2010,32(1):110-115.

[4]石文天,劉玉德,王西彬,等.微細銑削表面粗糙度預測與試驗[J].農業機械學報,2010,41(1):211-215.

Research on Surface Roughness MeasurementMethods to a Certain Type Aircraft Blade

FAN Zhan-peng,LIAO Fei,LIMeng

(China Civil Aviation Flying College,Guanghan Sichuan 618307,China)

Rolled layer quality can be inspected effectively by surface roughnessmeasuring to aircraft blade shank,and therefore rolling process to blade shank will be improved continuously,fatigue strength of blade can be enhanced accordingly.To achieving the desired measuring effect,and make sure flight safety,an accurately operation to the factors are necessary when measuring be applied to blade shank,such as option of equipment,parameter setting,location of equipment,probe control etc.

aircraftblade;rolled layer;surface roughness,;radius

TP206

A

1672-545X(2016)06-0141-02

2016-03-30

國家自然科學重點基金(61179073);中國民航飛行學院面上項目(J2014-14)。

樊占鵬(1981-),男,遼寧鳳城人,工程師,工程碩士,從事專業:航空槳葉表面處理。