篦冷機連接板加工工藝改進

董艷超,周建,楊松

篦冷機連接板加工工藝改進

董艷超,周建,楊松

連接板是四代篦冷機四連桿機構支撐上的一個零件,由于加工工藝設計不合理,加上工裝卡具、刀具不能適應加工要求,導致產品合格率不高,且勞動強度大,生產效率低,無法滿足正常的生產節拍要求。經過改革工裝卡具和工藝,實現批量化生產,提高了產品質量和效率,同時降低了生產成本,滿足了生產裝配需要。

連接板;工藝流程;夾具設計;大批量;錯齒三面刃銑刀

1 引言

我公司是中材裝備集團旗下的水泥裝備制造企業,專業化生產篦冷機、輥磨、輥壓機等高科技新型干法水泥設備。目前我公司篦冷機專業化生產線已基本形成規模,但由于種種原因,現有設備潛在的生產能力沒有充分發揮,在連接板加工過程中出現了一些問題和困難,造成零件加工效率低、不合格率高,滿足不了生產裝配要求。連接板的加工質量和效率成了影響公司篦冷機產能的瓶頸問題。該零件的生產批量較大,質量要求也較高,故對零件的加工工藝進行問題分析和研究,改進了原有的加工工藝,設計制造了零件的加工工裝,優化了生產工藝流程,實現了批量化生產。連接板加工工藝改進后能夠保證零件的加工精度,提升零件的加工質量,降低生產成本,生產效率也大大提高,滿足了公司篦冷機生產線組裝的要求。

2 連接板加工的技術要求

2.1四連桿傳動機構簡介

我公司生產的TCFC第四代行進式穩流篦式冷卻機,采用標準化模塊設計,通過調節篦床模塊的數量,可以適應不同規模水泥生產線的需求。篦床傳動段是水平的,由數列組成,各列相對獨立,每列有前后兩個液壓缸,通過四連桿機構同步液壓驅動,形成步進式運動效果[1]。四連桿機構由連結板、支臂、段節梁、三角架等零件組成,機構巧妙地通過支臂、連結板連接段節梁和三角架,通過三角架的旋擺運動產生篦床的往復直線運動。連結板在此四連桿機構中起著重要作用,該件的加工精度直接影響四連桿機構傳動的精準度。再加上連結板具有批量大、制作工序多、制造難度大的特點,生產過程中需要重點控制零件的加工工藝。

2.2連結板的加工要求

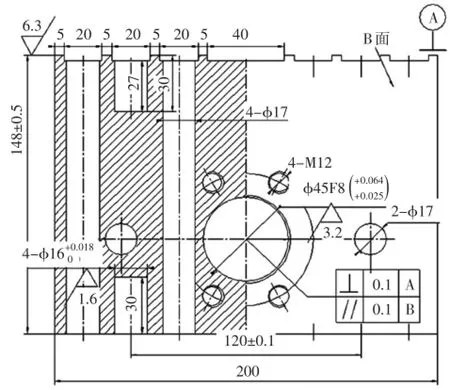

連接板是篦冷機四連桿機構中的重要零件,該零件材料為Q235A普通碳鋼鋼板,重量為5.72kg;外形尺寸200mm×148mm×30mm,六面全加工,除圖中標注的光潔度要求外,其余為12.5,零件加工如圖1所示。該件加工余量單邊3mm左右,厚度30mm,公差要求0~+0.2mm,中間軸孔的公差要求+0.025~+0.064mm,光潔度要求3.2,孔與平面、側面的垂直度、平行度要求0.1mm,兩側面定位銷孔的公差要求0~+0.018mm,中心距公差要求-0.1~+0.1mm,該件的重要控制點為軸孔、定位銷孔的尺寸、位置度及形位公差等。零件的生產批量較大,由于該零件軸孔的精度要求較高,需要在小數控加工中心加工。

3 工藝性分析與改進

3.1傳統工藝加工存在的問題

連接板試制加工過程中,采用傳統的加工工藝加工,存在以下問題:

(1)裝夾校正工序存在裝夾精度低、耗費時間長、產品合格率偏低(僅70%左右)等問題。

(2)連接板上需要打孔的數量較多,孔與孔之間的關聯不好確認,孔的中心很難定位,孔之間的中心距達不到圖紙要求。

(3)加工周期長,生產率低(平均2h/件),按公司每月出產3條生產線,每條生產線需連接板648件計算,共需1 944件連接板,假設產品合格率為100%,生產全部完成需486個班,兩臺設備兩班制生產約需120多天才能完成,難以滿足裝配需求,且生產成本不合算。

圖1 連接板加工圖

3.2問題分析

針對首批產品試制存在的問題我們進行了總結:

(1)連接板六個平面加工時,傳統加工工藝用虎鉗裝卡,用百分表找正,花費時間長,勞動強度大,效率低,不適合批量件的加工,需要改進六面加工的工裝卡具。

(2)連接板加工的孔徑較小,屬于深孔加工,劃線加工過程中鉆頭易抖動偏離中心線,致使加工后孔的對稱度和垂直度不符合圖紙技術要求,造成產品合格率較低。

(3)連接板凹槽的加工,傳統立銑刀加工過程中,形成槽寬尺寸不一致。

根據以上分析,我們認為要提高產品合格率和生產率,須改進工裝卡具,提高裝夾精度,縮短裝夾校正時間,減少加工工序,提高勞動生產率。

3.3改進方案

從以上問題分析中不難看出,連接板加工的瓶頸是沒有合理的加工工藝流程與工裝卡具設計,因此,制定出一套合理、嚴格的工藝流程,設計出一套方便、可靠、簡單實用的工裝卡具是改進的核心內容。根據產品結構特點、精度要求,充分發揮現有設備加工的靈活性,盡可能實現大批量裝夾一次加工,以減少工件的裝夾找正次數,消除因多次裝夾帶來的定位誤差。我們查閱了有關資料,請教了有經驗的師傅,結合工件的技術要求和現有的設備狀況,設計出了3套批量件加工連接板的工裝卡具。

4 工裝夾具結構及工作過程

在改進連接板加工制作方案后,我們編制了合理的加工工藝,設計制作了批量加工的工裝卡具,保證了零件加工的質量,提高了生產效率。

4.1編制合理工藝

原先的連接板加工是在小型立式銑床X52K上加工六面及凹槽,費時費力,加工周期較長,嚴重影響合同交貨期,經研究決定利用現有的雙面銑床、小臥銑、鉆床、小數控加工中心一起組成一個小流水線加工連接板的工藝路線,設計合理高效批量加工的工裝卡具,設計過程中同時設計制作了一批檢驗用樣板,在加工過程中隨時進行自檢,以保證產品質量。小流水線的加工工藝流程為:雙面銑床銑六面-小臥銑銑凹槽-鉆床鉆孔(中間直徑45軸孔預鉆到40)-小數控加工中心鏜銑45軸孔。

4.2工裝夾具結構

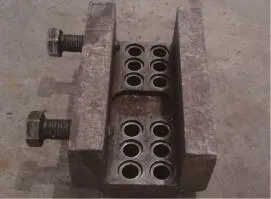

連接板平面加工工裝卡具如圖2所示,工裝卡具置于雙面銑床工作臺上,連接板裝夾位置在工裝卡具的兩側,卡具兩側各有10個頂絲和20件定位銷,1個頂絲和2個定位銷組成1件零件裝夾,兩側一次可以裝夾20件,雙面銑床的兩個動力頭同時銑加工,連接板側面的加工和上下平面銑加工相類似。

圖2 連接板平面加工工裝卡具

小臥銑X52W銑連接板凹槽的刀架工裝卡具如圖3所示,刀架工裝由刀桿、隔套及4件直徑φ200mm、厚度20mm的錯齒三面刃銑刀盤組成,連接板凹槽之間5mm的凸臺由刀盤之間的隔套控制,一次加工4個凹槽,考慮到小立銑的負載量和機床刀架的承受力,設計工裝時減少了一半的刀盤數量。如果機床負載許可,可以加粗刀桿直徑,直接裝6把厚度20mm和中間1把厚度40mm的刀盤,一次便可以完成零件7個凹槽的加工,效率會更高。

鉆床鉆孔工裝卡具如圖4所示,工裝卡具由1件凹型鋼板、2件頂絲和1件40mm寬的鍵組成,1個工裝卡具可以裝夾2件連接板,10個工裝卡具組成一個組合,20件連接板為一組固定在鉆床的工裝卡具上,不需劃線,直接鉆孔和鉸制定位銷孔,一次裝卡可以完成20件連接板的鉆鉸孔工作。

4.3加工過程

將連接板平面加工工裝卡具放置于雙面銑床工作臺上,用百分表打表找正工裝,誤差0.1mm以內,將20件連接板零件依次放置在工裝兩側的定位銷上,每2個定位銷上放置1件連接板,旋轉頂絲壓緊連接板,即可進行加工,無須每個連接板都進行校正。實現快速裝夾校正,節省了裝夾校正時間。然后根據連接板加工余量一次進刀到位,控制好尺寸,兩側同時加工,在加工過程中無需再調刀,可一次加工成形,加工后用樣板檢驗,合格后下件清理毛刺,再上20件繼續加工。加工完一個批次后,再以同樣的方式加工另一面,這樣就完成了平面加工的一個工作循環,進入下一個工作循環。

六平面銑完后的連接板轉到立銑工序銑凹槽,20件連接板為一組,裝夾在和臺虎鉗相似的工裝卡具上。加工前先用百分表找正工裝,裝好銑凹槽的刀架工裝,通過對刀塊對刀,直接進刀3mm。進刀到位后,一次加工完成4個20mm的凹槽。移動工作臺,Y軸方向進給95mm,再次加工4個20mm的凹槽,中間40mm長的凹槽通過2次進刀疊加完成。用樣板檢驗合格后進行下一組20件的加工。用類似的方式進行鉆床鉆孔工作,同樣也是每批次20件裝夾加工。最后進入小數控加工中心編程精加工,鏜銑直徑45mm的軸孔,采用一次4組,一組5件裝夾,數控編程一次完成一批次20件的連接板軸孔加工。

5 實施效果

在同樣條件下,我們用這種加工工藝方法連續試驗了200件連接板的加工,均達到預期效果,滿足了圖紙尺寸要求。其優點如下:加工后的連接板尺寸統一,誤差很小,具有嚴格的互換性;加工表面粗糙度值優于圖紙要求;通過工裝卡具裝夾精確定位后無需再打表可以直接加工,加工效率大幅提高,并且減輕了職工的勞動強度,效果十分明顯,現1人可以操作2臺設備。在當前工藝條件下,我公司已能有效保證連接板零件加工的各項技術要求,原1件連接板全序加工平均到1人約需120min,現1人平均約25min便可完成,工效提高5~6倍左右,每月可完成3~4臺套連接板的加工,可與車間生產進度同步,實現了連接板的完全自主加工,結果令人滿意。

[1]陶從喜,孫義飛.TCFC第四代行進式篦冷機的研發及應用[J].中國水泥,2011,2.

Process Improvement of Grate Cooler Connecting Plates

圖4 連接板鉆孔工裝卡具

圖3 連接板側面凹槽加工工裝卡具

TQ172.622.4

A

1001-6171(2016)03-0081-03

通訊地址:徐州中材裝備重型機械有限公司,江蘇徐州221131;2015-09-24;編輯:趙蓮