2 500t/d熟料生產線提產節能改造

王振豪

2 500t/d熟料生產線提產節能改造

王振豪

博愛金隅水泥有限公司2 500t/d生產線于2006年投產,燒成系統采用單系列五級預熱器和在線型NC管道式分解爐,分解爐主爐高31m,有效爐容839m3,回轉窯規格φ4.0m×60m,窯頭篦冷機使用第三代篦冷機,有效篦床面積61.2m2。在目前水泥企業競爭異常嚴峻的形勢下,該生產線問題是:產量低,平均日產2 650t;C5筒結皮嚴重,預熱器易堵塞;煤耗相對較高。為此,公司與某設計院合作,對系統進行了提產節能技術改造。

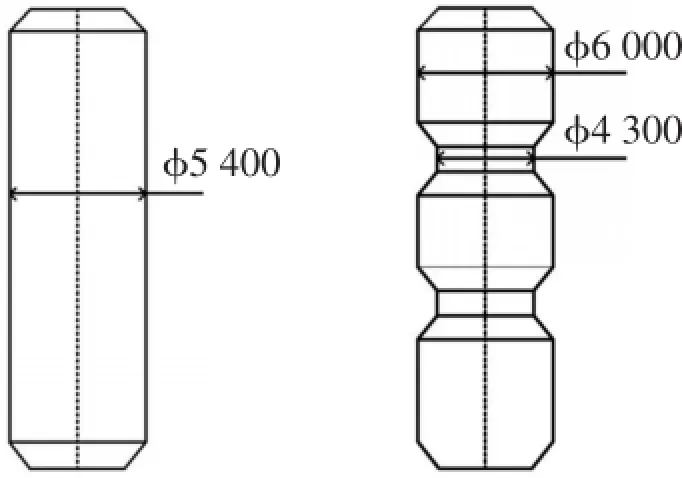

圖1 分解爐改造前后示意圖

1 確定影響提產的“瓶頸”部位

該生產線配料中硅質原料使用河沙,易燒性較差;煅燒熟料使用煤粉,水分長期保持在4.5%以上,內水較高。這兩點是客觀存在的不可改變因素。

將高溫風機風量控制最大后,產量提高10%,確定影響系統提產的“瓶頸”參數。據標定,生產線分解爐出口溫度為890℃,C5筒出口溫度為879℃,C5筒熱生料溫度881℃,而且生產中時而出現溫度倒掛現象,入窯物料分解率80%~90%,分解爐出口和C5出口CO濃度在0.15%~0.2%,系統出現惡化,分解爐中煤粉不能充分燃燒,未燃盡的煤粉進入C5筒,造成C5筒內溫度高而生長結皮,導致入窯生料分解率偏低或不均勻,窯內煅燒負荷較重。這種現象表明,導致該生產線無法提產的因素在于分解爐,必須提高分解爐內生料的分解率。

2 改造方案

由于該生產線影響提產的“瓶頸”在分解爐,公司決定對分解爐進行結構改造,增加容積,延長煤粉在分解爐中的停留時間,增設噴騰效應,強制提高煤粉燃盡率,防止C5筒結皮生長,保證入窯生料分解率穩定在90%以上,圍繞提產和提高尾煤燃盡率進行了如下技術改造。

(1)在分解爐中部加兩個φ4.3m縮口,增加兩次噴騰效應,使氣、固兩相的分散、換熱更加高效,同時也可以延長生料和煤粉在爐內停留時間。

(2)將分解爐主爐直徑由原來的φ5.4m擴徑到φ 6.0m,分解爐有效容積由839m3增加到950m3,提高13%左右。據測算,生料和煤粉在分解爐中停留時間在原基礎上可提高0.99s。分解爐鵝頸管不做技改。

(3)對分解爐下縮口進行改造,由于煙室上頂尺寸所限,無法進行簡單的擴徑,所以經過設計,將分解爐下縮口由原來的圓形改為方形,通風面積可增大20%左右(方形縮口四角易結皮,但仍會增加15%的有效通風面積)。

(4)更換高溫風機,增加風量,風量由46萬m3/h增加到48萬m3/h,電機功率由1 400kW升級為1 600kW。

(5)重新優化設計C4入分解爐下料管撒料箱,使撒料更加均勻。

3 改造效果

技改后,窯系統穩定性明顯提高。據標定,二次風溫由1 110℃提高到1 160℃,并且更加穩定,熟料結粒均勻,分解爐出口溫度約895℃,C5筒出口溫度約865℃,C5熱生料溫度約860℃,分解爐出口和C5熱生料溫度差值在35℃左右,沒有出現溫度倒掛現象。入窯物料分解率90%~95%,分解爐出口CO濃度在104ppm左右,幾乎沒有CO,說明尾煤燃燒充分,較技改前略有提高。熟料3d抗壓強度32.9MPa,28d抗壓強度59.7MPa,熟料產量由2 650t/d提高到3 020t/d左右,標準煤耗下降1.1kgce/t熟料。

Modification for Capacity Improvement and Energy-saving of 2 500t/d Clinker Production Line

TQ172.622.29文獻標識碼:A文章編號:1001-6171(2016)03-0088-01

通訊地址:博愛金隅水泥有限公司,河南焦作454450;2016-03-14;編輯:孫娟