水泥回轉窯生產操作控制

水泥回轉窯生產操作控制

國外某咨詢公司對水泥回轉窯生產操作控制提出如下看法,情況如下:

回轉窯是一臺傾斜的長圓柱體回轉裝備,窯內生料加熱煅燒后轉變為熟料。生產操作需穩定的燒成帶和窯皮,穩定的煙氣和料流溫度,以及穩定的熟料產量,而實際上,入窯的生料成分和數量是變化的,燃料的熱值、灰分、揮發分和水分也不盡一致,要保持窯的穩定生產控制因素很多,注意事項如下:

1 窯速和停留時間

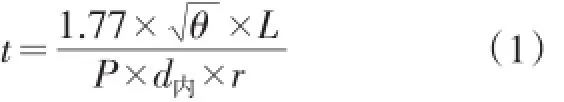

回轉窯的直徑、長度、斜度均是固定的,唯一變化的是轉速。窯內物料的停留時間與轉速有關,也與窯的直徑、長度、斜度等因素有關,目前回轉窯內物料停留時間沒有專門的公式,一般借用美國礦業用于烘干機的公式(方程式)。

式中:

有些人認為,生產過程中,窯速控制物料流量,料速比應穩定,以保持窯內物料料層厚度的穩定。即入窯物料量減少,窯速相應減少,物料停留時間增加。預分解窯物料在窯內停留時間為20~25min。

從生產實踐來看,預分解窯入窯物料溫度約900℃,窯料的一些熔融物形成,不同程度影響窯料的表面粘度及其運行速度,此外,物料在窯內結皮、結圈也影響物料運行。有些人認為物料在窯內停留時間約30min。

近年來,隨著入窯物料分解率的提高,預分解窯速從早期的3r/min提高至5r/min以上,窯內物料停留時間有所減少。

2 窯內物料的反應狀況

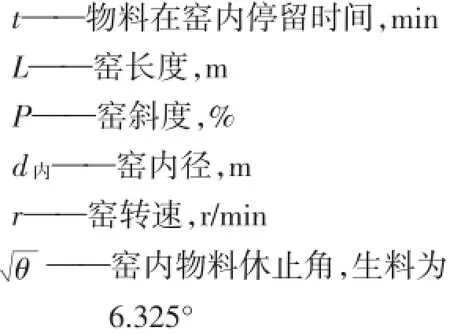

生料中的的碳酸鈣在接近900℃時分解,生成的氧化鈣(CaO)與二氧化硅作用,生成C2S,與此同時,生料中的氧化鋁(Al2O3)和氧化鐵(Fe2O3)等熔融物相互作用,生成C12A7及C2(AF)等熔融物,最終形成C4AF和C3A等熔融物,在熔融物內,C2S和fCaO作用,生成C3S。

由于SiO2的性能及顆粒尺寸大小不一,所生成的C2S、C3S的晶體尺寸也不一致,致使熟料顆粒尺寸從粉粒到大塊,通常熟料顆粒<40mm。

圖1指出生料轉變為熟料化合物的情況,這些化合物源于生料成分,其數量宜通過X衍射測定方法來確定。新的化合物可通過熟料顯微鏡檢測礦物的晶格尺寸,從而計算其強度,此外顯微檢測還可判斷燒成帶狀況。

3 窯皮和耐火磚

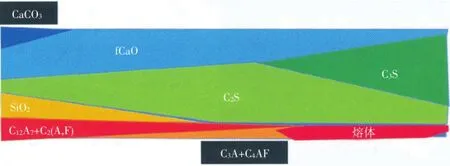

窯料在加熱過程中,一些礦物熔融,粘附在火轉表面上形成窯皮,從上過渡帶至下過渡均掛有窯皮。如圖2所示,窯皮最厚的部位在燒成帶,厚度約30~40cm為宜。

圖1 預分解窯內礦物反應

圖2 預分解窯各帶窯皮狀況

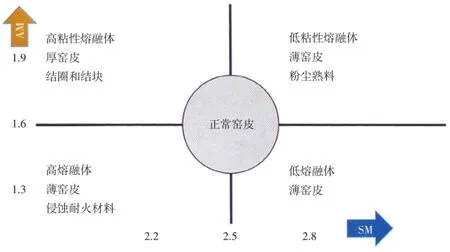

圖3 熟料成分影響窯皮性能

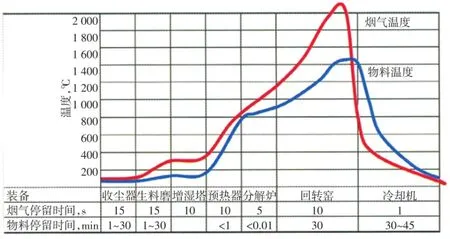

圖4 預分解窯系統各部位煙氣和物料溫度

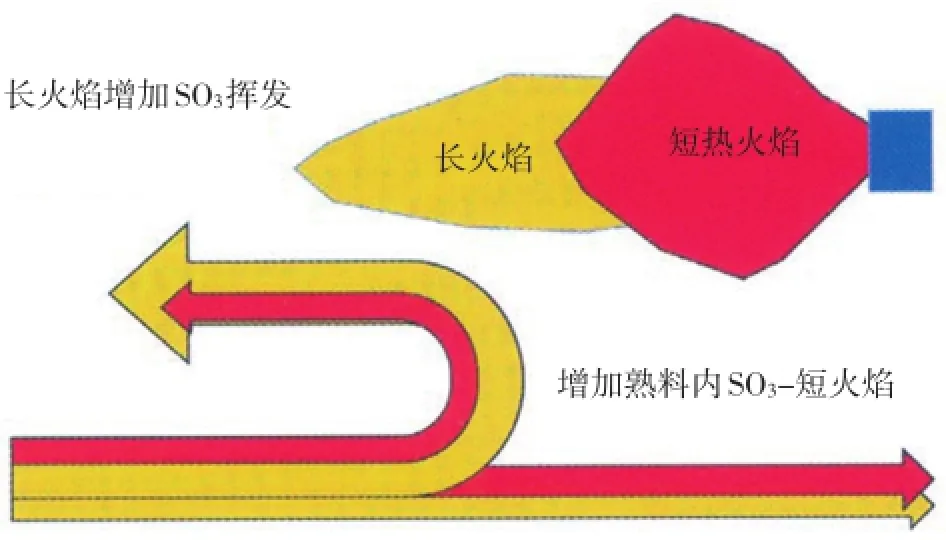

圖5 火焰形狀對SO3揮發的影響

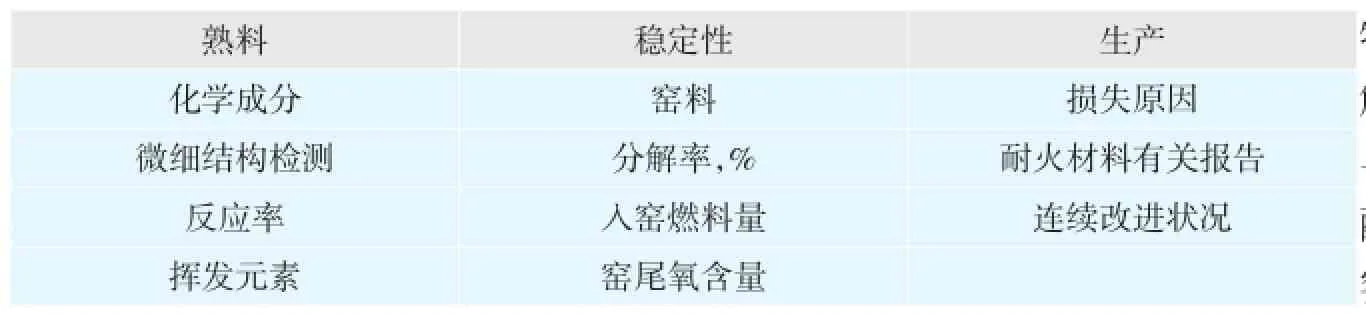

表1 回轉窯控制所需記錄

耐火磚維修不僅損失窯產量,而且耗用材料和人工費用。耐火磚的性能是能保持窯皮,這與火磚成分和熟料成分有關。窯皮粘掛情況見圖3。窯料內含有堿、硫等少量元素化合物,對耐火材料的影響較大。

為減少窯內耐火磚的損壞,應按原燃料的化學性能及工藝狀況進行耐火材料的選用,在生產時掛好窯皮,做好耐火材料損壞記錄,分析損壞原因。若生產中難于找出內部損壞原因,可將耐火材料送至有關部門檢測其質量,同時對砌筑進行檢查。此外,若發現所配用的耐火材料不合適,可優化再次選用,或適當調整熟料成分,以延長耐火磚使用。

4 熱力強度

燃料系統和燃燒器型式直接影響窯內物料的溫度和生料轉變為熟料的性能。若窯的剖面溫度偏低,所形成的熟料內fCaO偏高,若溫度過高,易生成大晶格C3S熟料,影響結粒和強度。研究所示,窯內火焰短,熟料在高溫部位停留時間短,溫度上升較高,結粒較均勻,且冷卻速度快,強度較高。

預分解窯系統內煙氣和物料溫度見圖4。

5 揮發物循環

入窯生料和燃料中含有堿、硫、氯等化合物,這些化合物相互作用,生成熔點較低的堿氯、堿硫等化合物或復合化合物,易在預熱器系統較熱部位和回轉窯后部結皮堵塞,影響料流和氣流運行,生產操作時需及時清理,以使煙氣、物料正常運行。其中氯堿化合物的揮發溫度低于熟料煅燒溫度,一般在回轉窯冷端揮發,在預熱器和窯冷端熔融造成堵塞,只能通過旁路放風減緩結皮,而硫堿化合物的揮發溫度一般較高,如硫酸鉀(鈉)揮發溫度超過熟料煅燒溫度,低于火焰溫度,煅燒中部分揮發,但硫堿化合物的特點是在還原的煙氣內,硫堿化合物分解,生成的二氧化硫(SO2)隨煙氣后逸,與堿的氧化物作用生成硫酸鹽,此類硫酸鹽在煙氣中加熱至熔融溫度時,易在窯內結皮、結大塊,堵塞煙氣和料流的運行,對生產造成較大損害。為避免硫酸鹽分解,通常要在窯內形成氧化氣氛,即窯尾煙氣的過剩氧>1.5%~2%,且在窯頭使用短火焰(圖5)。

6 氣流

窯內燃料燃燒必須有足夠的氧,所產生的高溫煙氣必須依靠燒成系統風機向后拉動,在此過程中,高溫煙氣加熱窯料,使溫度升高而燒成熟料,煙氣對生料加熱時,溫度逐漸下降,最終從煙囪排至大氣。

為保證燃料燃燒,空氣內必須有足夠的氧,因而風機對氣流的拉力必須合適,風壓過高,且流量過大,易造成火焰過長,增加燃料燃燒量;風壓和流量偏低,會造成燃料不完全燃燒,窯內形成還原氣氛,易使熟料中的鐵還原,而使熟料球中心呈棕色。此外還易使熟料內硫酸鹽分解,SO3揮發造成窯尾結皮、結圈及大塊。

7 窯的控制

上述表明,回轉窯雖是一個簡單的長形圓筒,但在熟料煅燒過程中,與入窯生料成分、細度、配料率值以及燃料性能,煙氣中氧含量及流量和溫度等都有關,也與窯料在窯內停留時間和熟料形成過程及熟料冷卻狀況等因素有關,其控制因素復雜,為便于窯的控制,一般應做如下記錄:

所有的生產損失包括窯慢轉及停窯的記錄及其產生原因。

窯料和熟料造成揮發循環的化學成分和發展趨勢的記錄及產生原因。

燒成系統結皮、結圈的產生原因及清理記錄。

結皮和耐火材料檢測厚度記錄及全部耐火材料檢修更換記錄。

熟料的微細檢查(即晶相檢查)記錄。

燒成系統控制需求記錄見表1。

陳友德編譯自

No.2/2015

InternationalCementReview