汽油脫硫的技術現狀及發展趨勢

方柳亞,王國清,石國芳,瞿東蕙,沈喜洲*

1.武漢工程大學化工與制藥學院,湖北 武漢 430074;2.銳賽可科技有限公司,北京 100000;3.荊州職業技術學院,湖北 荊州 434020

汽油脫硫的技術現狀及發展趨勢

方柳亞1,王國清2,石國芳3,瞿東蕙1,沈喜洲1*

1.武漢工程大學化工與制藥學院,湖北 武漢 430074;2.銳賽可科技有限公司,北京 100000;3.荊州職業技術學院,湖北 荊州 434020

由于國內外環保組織對車用汽油硫含量提出了日趨嚴格的要求,采用有效技術手段降低催化裂化汽油中的硫含量成為重中之重.闡述了催化裂化(FCC)汽油中硫含量、硫分布及硫化物的種類及國內外多種脫硫技術的特點和現狀,并將選擇性加氫脫硫降烯烴技術(OCT-M)和催化裂化汽油吸附脫硫技術(S-Zorb)進行了經濟分析.通過分析,盡管OCT-M技術在汽油收率和投資費用方面較S-Zorb技術略有優勢,且OCT-M技術不需消耗試劑.但是,在氫耗和辛烷值損失方面,S-Zorb技術遠遠低于OCT-M技術.通過數據計算,OCT-M技術的加工費用為306.00元/噸,S-Zorb技術的加工費用為227.33元/噸,S-Zorb技術每噸的加工費用遠少于OCT-M技術,因此,S-Zorb技術在未來脫硫技術中將會占據重要的位置.

催化裂化汽油;脫硫;OCT-M;S-Zorb

1 引言

汽車工業的蓬勃發展,極大地加劇了化石燃料的使用量.化石燃料中汽油的大量消耗必然引起汽車尾氣的大量排放,汽油中的有機化合物經燃燒后轉化為碳氧化物COx、氮氧化物NOx及硫氧化物SOx,其中硫氧化物已成為污染大氣環境的重要因子,是形成霧霾天氣的重要原因之一[1].在汽車使用量較大的城市,汽車尾氣造成的環境污染尤其嚴重,并引起了人們廣泛的關注,因此生產低硫汽油和超低硫汽油是煉油企業的發展目標,也是解決硫化物引起大氣污染的根本手段[2].隨著人類環保意識的增強,世界各國對發動機燃料組成的要求越來越嚴格,尤其是汽油中的硫含量.國外一些發達國家在很早之前就對汽油中硫含量做出了嚴格的標準,歐盟從1973年開始制定汽車排放標準(歐0),2005年開始實施歐Ⅳ汽車尾氣排放標準,要求汽油硫質量含量在50 μg/g以下,2009年9 月1日起實施歐Ⅴ汽車尾氣排放標準,要求汽油硫質量含量在10 μg/g以下,2014年實行更為嚴格的歐VI標準.我國是在上個世紀末才開始初步制定汽車污染物排放標準(國Ⅰ前),2009年底實施國Ⅲ汽油標準(GB17930-2006),要求硫質量含量不大于150 μg/g,2014年1月1日起全面執行國Ⅳ汽油標準,要求硫質量含量不大于50 μg/g,2017年1 月1日起全面執行國Ⅴ汽油標準,要求硫含量不大于10 μg/g.汽油中的硫化合物大部分來自于催化裂化汽油,而我國的汽油主要來自煉油中催化裂化工藝,所以脫除汽油中硫化物已成為一項迫切而艱巨的任務[3].

1.1汽油脫硫的必要性

汽油中硫化物的燃燒排放會對人體肺部、呼吸道造成傷害,出現喉頭痙攣而窒息,嚴重時增加致癌幾率,危害人類的身心健康.除了對人體造成傷害之外,尾氣的排放會造成汽車排氣管道重金屬催化劑失活,加速發動機的磨損與腐蝕.工業上,尾氣能嚴重導致加氫脫芳烴催化劑、催化重整催化劑中毒,同時加劇了氮氧化物及顆粒物的產生.在環境方面,汽油中硫化物燃燒產生的SOx經復雜的大氣作用,會形成酸雨以及霧霾;酸雨可以使土壤酸化,導致農作物大面積減產;可以加快建筑物的腐蝕,破壞大量的建筑遺產文物;可造成江河湖泊等水體酸化以殺傷水中生物[4].霧霾天氣是一種日趨嚴重的大氣污染,霧霾的組成主要是二氧化硫、氮氧化物以及可吸入顆粒物.這些顆粒一旦被人體吸入體內就會對呼吸道造成傷害,引發呼吸道疾病.因此,降低汽油中的硫含量和減少硫氧化物向大氣中的排放量是控制酸雨和霧霾的必要手段[5].

1.2汽油中硫化物的存在形式及含量

催化裂化汽油原料中硫化物主要分為硫醇類、硫醚類、噻吩類三大類:噻吩類質量分數占汽油中硫化物質量分數的70%左右,硫醇類質量分數占16%~20%,其余硫化物為硫醚類.從硫化物的沸點可知:汽油輕組分中硫醇類主要集中在80℃以下,噻吩類含硫化合物主要集中在80~100℃餾分油中,其中除了含有少量的四氫噻吩外,3-甲基噻吩、2-甲基噻吩、噻吩各占該餾分油總硫含量的三分之一左右[6-9]. 1.3汽油中硫化物的危害

汽油中硫化物的燃燒排放會對人體造成傷害,輕微出現喉頭痙攣而窒息,嚴重時會致癌[10].尾氣的排放除了對人體造成傷害之外,還可以使汽車排氣管道重金屬催化劑失活,減少汽車發動機的壽命.工業上,尾氣能嚴重導致加氫脫芳烴催化劑、催化重整、催化劑中毒[11].在環境方面,汽油中硫化物燃燒產生的SOx經復雜的大氣作用形成的酸雨可以使土壤酸化,導致農作物大面積減產;可以加快建筑物的腐蝕,破壞大量的建筑遺產文物;可造成江河湖泊等水體酸化,殺傷水中生物[12].不管是從汽油的煉化生產還是從日常應用來看,研究汽油脫硫具有重要意義.

為了減少汽油中硫化物對環境的影響,歐洲成立了歐洲排放物、燃料和發動機技術項目,即“European Programme on Emissions,Fuels and EngineTechnologies”(簡稱EPEFE)[13];國內也在研究降低硫化物危害的方法,1999年6月我國環保總局批準發布了“車用汽油有害物質控制標準”.經過多方面的探索研究,人們普遍認為催化裂化汽油中的硫化物為非活性硫,主要成分為噻吩性硫.因此脫除噻吩性硫是降低催化裂化汽油中硫含量的關鍵[14].

2 國內外汽油脫硫的技術

當前,加氫脫硫技術(HDS)和非加氫脫硫技術(NHDS)是國內外兩類通用的脫硫技術[15].加氫脫硫技術(HDS)是提高油品實用性和清潔度最為有效的技術.該技術具有工藝成熟,脫硫效率高等特點.非加氫脫硫技術(NHDS)是無需加入氫氣的脫硫技術的統稱,由于該技術反應條件相對溫和、操作成本較低、工藝流程較為簡單,因此逐漸成為國內外研究機構爭相研究的對象,同時被視為未來汽油脫硫的方向.非加氫脫硫技術(NHDS)主要有氧化法、吸附法、烷基化法、膜法脫硫、生物法和萃取法等.

2.1加氫脫硫技術

加氫脫硫技術是在氫氣、催化劑的作用下,石油餾分中的硫化物進行氫解,轉化成相應的烴和

H2S,從而脫除硫雜原子.該技術起源于上個世紀五十年代,經過幾十年的發展,已成為石油煉制行業的主要脫硫技術.進入二十一世紀以來,隨著催化劑工業的迅速發展,加氫脫硫技術得到進一步的提升,脫硫率更高,辛烷值損失更小,烯烴飽和度更低.目前,主要的加氫脫硫技術有:Exxon/Mobil公司開發的選擇性加氫脫硫工藝(簡稱SCANFining)、法國石油研究院(IFP)開發的固定床雙催化劑的加氫脫硫技術(簡稱Prime-G)、中國石油化工科學研究院開發的選擇性加氫脫硫技術(簡稱RSDS)以及中石化撫順石油化工研究院開發的選擇性加氫脫硫降烯烴技術(簡稱OCT-M).

2.1.1SCANFining工藝Exxon/MobiL公司開發的SCANFining工藝[16-17],具有脫硫率高、辛烷值損失小,烯烴飽和度低等特點.該工藝將全餾分汽油按硫含量、烯烴含量切割成三部分:①低硫含量&高烯烴含量輕汽油餾分,這部分汽油餾分采用脫硫醇技術降低汽油餾分中的硫含量;②中等硫含量&中等烯烴含量汽油餾分,這部分汽油餾分采用加氫脫硫降低硫含量;③高硫含量&低烯烴含量的重汽油餾分,這部分汽油餾分選擇性加氫脫硫來降低其中的硫含量,最后得到汽油調和組分.經過這樣的脫硫處理后,脫硫率能達到99%~99.8%,辛烷值損失1.1~3.8個單位,烯烴飽和率為33%~48%.

2.1.2IFP的Prime-G技術法國IFP開發的Prime-G技術[18-19],具有脫硫率高、液收高、不發生芳烴飽和反應等特點.該工藝流程大致為:①將全餾分汽油進行選擇性加氫,主要目的是脫除汽油餾分中的二烯烴,避免二烯烴對后續加氫反應中催化劑的影響;②將選擇性加氫產物切割成輕汽油餾分、重汽油餾分,輕汽油餾分中的硫化物在第一步中已經脫除,而重汽油餾分則在雙催化劑體系的作用下進行選擇性加氫脫硫反應.全餾分(40~220℃)汽油,硫質量含量為2 000 μg/g,辛烷值為79,重汽油餾分進入Prime-G裝置.汽油餾分產物中硫質量含量為50 μg/g,脫硫率為97.5%;辛烷值為78.2,辛烷值損失0.8個單位.

2.1.3RSDS技術RSDS技術[20]是由石油化工科學研究院開發的催化裂化汽油選擇性加氫脫硫技術,該技術先將全餾分的催化裂化汽油切割為輕餾分和重餾分兩部分,重組分進行選擇性加氫脫硫,輕組分經過堿抽提工藝脫硫,這樣就可以達到降低油品的硫含量并且減少辛烷值損失的目的.實驗表明,應用RSDS技術脫硫率可達80%,辛烷值損失小于2%,為我國生產清潔汽油提供了可靠的技術支撐.

2.1.4OCT-M技術OCT技術最早由美孚石油公司開發,具有脫硫率高、烯烴飽和活性低、烷烴異構化活性高等特點[21].OCT-M技術是由撫順石油化工研究院開發的,該技術是根據汽油輕餾分中硫含量低、烯烴含量高;重汽油餾分中硫含量高、烯烴含量低的特點進行選擇性加氫脫硫.大致流程為:將全餾分汽油切割成為輕、重兩部分;輕汽油餾分采用脫硫醇技術降低硫含量,重汽油餾分采用FGH-20/FGH-11組合催化劑和配套加氫工藝處理,接著調和.高硫含量汽油經過OCT-M處理后,汽油硫質量含量從1 635 μg/g降至于192 μg/g、烯烴體積分數降低11.8%、辛烷值損失1.7個單位.OCT-M技術已在中石化廣州分公司400 kt/a加氫裝置上應用.當前,加氫脫硫依然是國內外煉油企業降低汽油中硫含量的主要措施,但是還存在一些問題,主要表現在:①設備組裝成本高,生產投資大;②加氫脫硫反應條件嚴格,隨著脫硫率要求越來越高,條件更苛刻;③氫耗大,氫氣量增大,辛烷值損失和烯烴飽和度也將增大.目前該技術主要依靠革新催化劑性能來解決加氫脫硫技術中的問題,中國石油化工科學院研究院自行研制和開發的催化劑已經達到國際水平.

隨著各國汽油標準的不斷升級,成品油清潔化日趨困難.由于油品中存在著部分硫化物,無法通過加氫脫除,僅靠加氫脫硫一項技術難以完成,有必要將加氫脫硫和非加氫脫硫技術結合起來.

2.2非加氫脫硫技術

隨著加氫脫硫技術的弊端不斷出現,非加氫脫硫技術得到了極大的關注,成為目前研究的熱點.

2.2.1烷基化脫硫烷基化脫硫概念最早由英國石油公司(BP)[22]提出,該技術利用催化裂化汽油中的烯烴在酸性催化劑的作用下選擇性與噻吩類硫化物反應,生產相對分子質量更大的烷基噻吩,硫化物的存在形式發生改變,使含硫化合物沸點增高,進入高沸點餾分,然后根據沸點的差別進行餾分脫除硫化物.這種脫硫方式既可有效的脫除汽油中的硫化物,又能降低汽油中的烯烴含量,且不損失辛烷值.烷基化脫硫作為一種非加氫脫硫方式在保持高脫硫率、保證辛烷值等方面具有較明顯的優勢[23].催化裂化汽油經烷基化脫硫技術處理后,脫硫率可達到99.5%,而辛烷值僅損失0~2個單位.目前,該技術已經在多家煉油企業進

行了工業試驗.催化劑的性能是影響烷基化脫硫技術大規模推廣的主要原因,主要表現在:①如果催化劑的酸性不適中,烷基化反應中的副反應得不到控制,噻吩類烷基化的選擇性降低,影響脫硫效果;②如果催化劑的壽命較短,烷基化反應得到持續有效的進行,將影響脫硫的效率.

2.2.2吸附脫硫汽油吸附脫硫是從早前氣體吸附脫硫引薦過來的,主要是利用分子篩等(金屬氧化物:氧化鋅、氧化鎳、氧化鋁等)多孔物質通過物理或化學吸附作用脫除汽油中的硫化物[24].鑒于吸附脫硫技術在氣體脫硫方面取得成功,吸附材料脫除SO2、H2S的技術在國內得到大規模的推廣,吸附脫硫在汽油中應用也受到極大關注[25-26].近年來,各大石油公司格外重視研究汽油吸附脫硫技術,并成功開發出了一系列研究成果.其中研究成果較高的吸附脫硫技術為S-Zorb技術,以S-Zorb技術為例說明吸附脫硫的反應歷程:

圖1 吸附脫硫的反應方程式Fig.1 Reaction equation of adsorption desulfurization

S-Zorb裝置主要用于催化裂化汽油的脫硫.由于該技術在得到較高脫硫率的同時,又能保證辛烷值損失小,因此被國際上稱為有生命力的新工藝技術.

2.2.3氧化脫硫氧化脫硫技術是利用氧化劑將噻吩類硫化物氧化成具有較強極性的亞砜或砜類物質,極性強的砜類物質可以通過萃取等措施脫除,從而有效地降低了汽油中的硫含量[27].在噻吩類硫化物的硫原子上連接一個到兩個氧原子,形成砜類物質是氧化脫硫的反應機理.氧化脫硫的研究關鍵點為氧化劑的開發,優良的氧化劑得具備高效、廉價易得、可持續使用及環保等特點.根據氧化劑的不同,可以將氧化脫硫技術分為兩大類:H2O2體系[28]和氧氣/空氣/臭氧體系[29].H2O2體系的氧化劑雙氧水成本較高,性質不穩定,且生產大量廢水,難以大規模的推廣;氧氣/空氣/臭氧體系較H2O2體系相比生產成本低很多,有著很好的工業應用潛力.

2.2.4膜法脫硫膜法脫硫是利用汽油中組分中分子粒徑差異實現分離的,該技術具有高脫硫率、能耗低、生產成本低等優點[30].滲透汽化(Pervaporation,PV)是膜法脫硫中具有代表性的技術,滲透汽化利用液膜上下游某組分化學勢差異為驅動力,根據不同組分親和力和傳質阻力的差異實現分離.PV是一種新型的膜法分離措施,具有節能、工藝流程簡單及無污染等優點,可以稱為“綠色分離技術”.膜材料是滲透汽化技術能否實現高效、節能的關鍵.

最近幾年國內外研究者在膜法脫硫方面做了很多研究,取得了突破性的進展.膜法脫硫具有以下特點:①模塊化設計、維護方便、工作穩定;②節能、環保;③烯烴飽和低;④脫硫的同時可以脫除苯,可以降低芳烴含量.

2.2.5生物法脫硫生物脫硫是一種利用生物技術將汽油中的硫化物脫除,主要是利用需氧、厭氧菌中的酶氧化硫原子進而斷開碳硫鍵達到脫硫目的.以二苯并噻吩(Dibenzothi-phene,簡稱DBT)代表確定的微生物降解DBT的途徑中,有些微生物僅打開C—S鍵,而不打開C—C鍵,以特有的酶系統(R.erythropofis IGTS8菌株)選擇性的將硫從雜環中脫下來,不影響油品的熱值,即“4S”途徑(以硫代謝為中心4S(sulphoxide亞砜/sulphone砜/ sulphonate磺酸鹽/sulphate硫酸鹽)路線]降解DBT,在國際上引起廣泛的關注[31-32].只有解決以下幾點問題,才能使生物脫硫技術得到應用并進行工業化:②生物催化劑性能的提高;②生物反應器設計問題;③脫硫工藝的開發.

2.2.6萃取脫硫萃取脫硫技術起始于上世紀九十年代中期,經過科研人員幾十年的研究,萃取脫硫技術得到較大的發展,目前已成為煉油企業研究的熱點.萃取脫硫所使用的萃取劑:酸液、堿液、醇、醚、醛、酮、砜及酰胺,再添加一些其他溶劑混合成復配萃取劑.

Sotsuki等[33]在研究過程中發現,甲醇、N,N-二甲基酰胺(DMF)具有較好的脫硫效果,可以選為脫硫萃取劑.Funakoshi[34]等采用丙酮和含水丙酮對柴油進行萃取脫硫,脫硫率達到92.9%.夏道宏等[35]提出的MDS-H2O-KOH化學萃取分離法,該方法對汽油中微量的硫醇具有較高的分離效果.王軍民等[36]對FCC汽油萃取脫硫工藝做了大量的研究,研究發現:二甘醇、四甘醇是較好的萃取劑,但是為了提高脫硫率還需對甘醇類溶劑進行改性研究.唐曉東[37-39]等選用HCHO-H2SO4體系作為萃取劑,當HCHO體積分數為1.5%,50% H2SO4體積分數為10%,70℃下反應60 min時,脫硫率為87.96%.江濤等[40]選用自制的絡合萃取劑TS-1為萃取劑,考察了TS-1的脫硫效果,在一定反應條件下,脫硫率達到78%,油收率可達99.5%.沈本賢等[41]考察了N,N-二甲基酰胺的脫硫效果,選用模擬汽油為原料,發現DMF對噻吩類硫化物具有較高的選擇性,脫硫率可達88%,油品收率約為50%.田龍勝[42]等選取環丁砜為溶劑進行抽提脫硫,結果表明:在一定的反應條件下,催化裂化汽油中的硫質量含量由1 300 μg/g降至300 μg/g以下,油收率在80%以上.

3 常見脫硫技術的經濟分析

3.1OCT-M技術

目前國內大部分煉廠采用傳統的加氫脫硫技術,加氫處理汽油勢必帶來辛烷值損失嚴重、烯烴飽和度高、生產成本高等問題.以OCT-M技術為例,該技術是根據大部分硫化物分布在汽油的高沸程組分中,輕組分中硫含量低,對汽油進行選擇性加氫脫硫.大致流程為:先將催化汽油進行脫臭,輕餾份中低沸點的硫醇轉化成了高沸點的二硫化物并轉移至重餾份中.將脫臭后的全餾份汽油切割為輕、重餾份兩部分,然后采用專用催化劑體系,在比較緩和的工藝條件下,對硫含量較高的重餾分汽油進行加氫處理,加氫生成油與切割出的催化輕汽油調合后得到低硫、低烯烴含量的清潔汽油產品.催化汽油經過OCT-M處理后,辛烷值降低約2個單位,能耗達到了10 kg/t,氫耗達到0.6%,加氫脫硫壓力2.1 MPa.因此該技術的不足主要表現在:①設備組裝成本高,生產投資大;②加氫脫硫反應條件嚴格,隨著脫硫率要求越來越高,條件更苛刻;③氫耗大,氫氣量增大,辛烷值損失和烯烴飽和度也將增大.

3.2S-Zorb技術

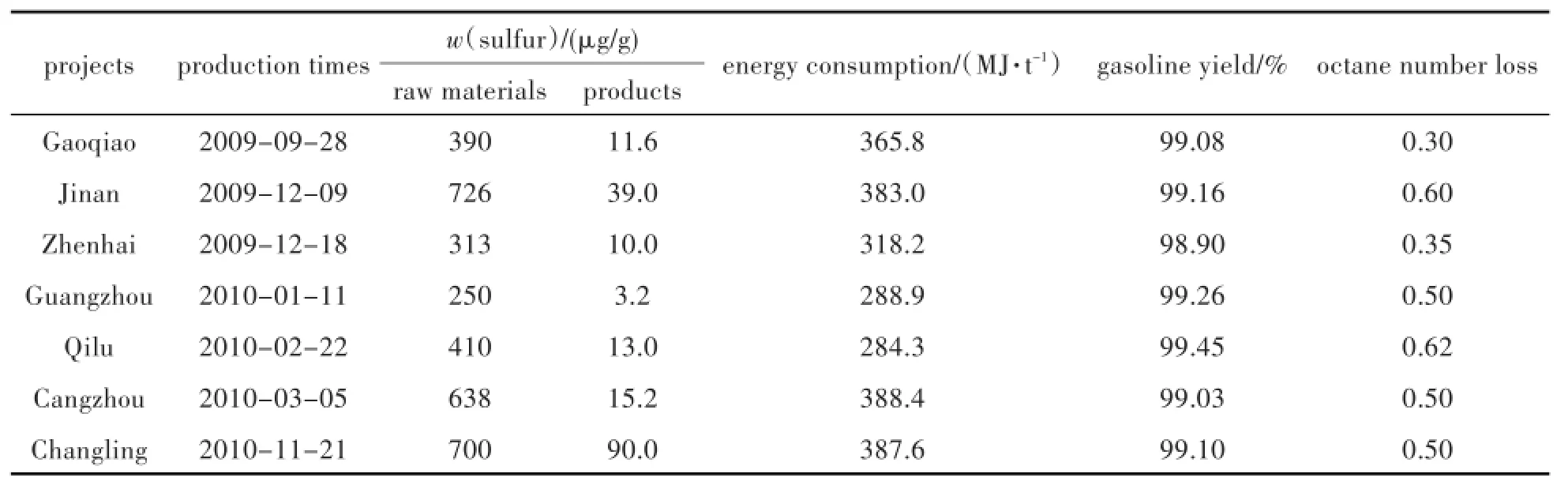

S-Zorb技術在中國石化多家分公司得到了應用[43],表1為國產化首批7套S-Zorb裝置投產情況.

表1 投產情況表Tab.1 Production schedule

從表1可以看出,吸附脫硫S-Zorb技術平均能耗達到了345.17 MJ/t(8.25 kg/t).各家汽油的損失率都在0.5%以上,鎮海煉化廠的汽油損失率更達到了1.1%,汽油平均收率99.14%,平均損失率達到了0.86%.S-Zorb技術第二步反應是烯烴加氫反應,因烯烴加氫反應會產生0.15%氫耗,也降低了汽油產品的抗爆指數.抗爆指數與加氫OCT-M技術相比,損失不大,基本損失在0.3個單位以上,最高的齊魯石化達到0.62個單位,平均損失0.48.

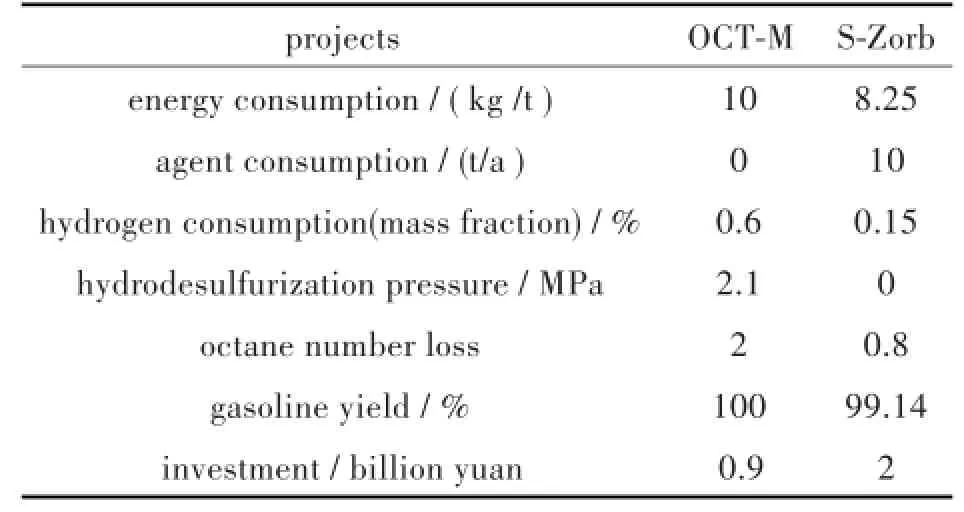

3.3OCT-M技術和S-Zorb技術經濟效益的對比

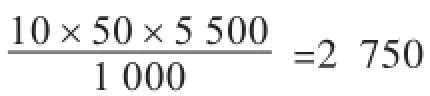

據文獻《催化汽油脫硫技術在煉油廠的應用與思考》[44](中國石化齊魯分公司研究院)報道,以下是加氫脫硫OCT-M技術和非加氫脫硫S-Zorb技術經濟效益的分析:(1)裝置年加工量按50萬噸計算,1 t標油約5 500元;(2)S-Zorb裝置消耗吸附劑價格按32萬元/t計算;(3)裝置投資折舊費按投資費用的10%計算;(4)OCT-M裝置的RON損失為2個單位,S-Zorb裝置的RON損失為0.8個單位;(5)按照市場上93#和97#汽油的差價則為350~400元計算,則每噸汽油提高1個單位研究法RON將提高經濟效益約100元.具體數據分析見表2.

表2 兩種技術的項目對比Tab.2 Projects comparison between S-Zorb and OCT-M technologies

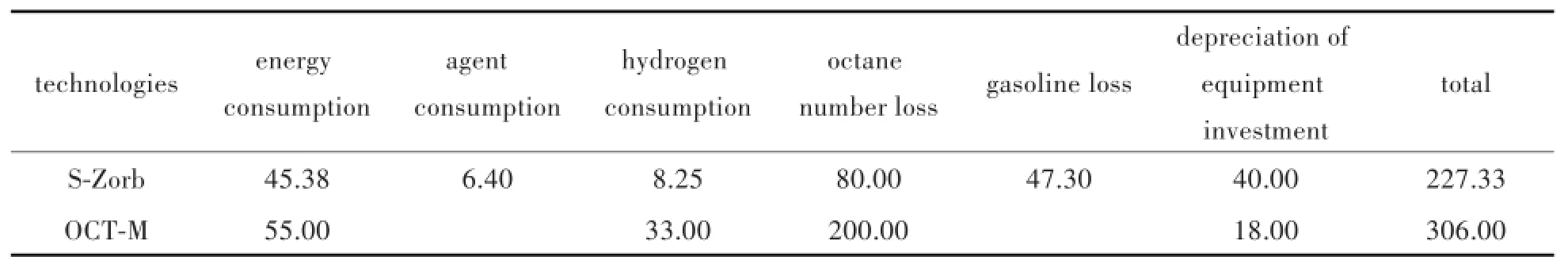

3.3.3兩種技術噸加工所需的費用

總體看來,S-Zorb技術每噸加工所需費用為227.33元,OCT-M技術每噸加工所需費用為306.00元,S-Zorb技術所需費用低于OCT-M技術,見表3.

表3 兩種技術每噸加工所需的費用對比Tab.3 Cost comparison between S-Zorb and OCT-M technologies RMB yuan

4 結 語

從以上國內外汽油脫硫技術的應用情況來看,加氫脫硫技術仍受到廣泛使用,比較熱門的非加氫S-Zorb技術也已在中石化多家煉油廠得到應用.通過技術經濟對比,S-Zorb技術每噸加工量所需227.32元的費用低于OCT-M技術每噸加工量所需306.00元的費用.因此,在未來汽油脫硫技術的發展中,S-Zorb技術全面取代加氫脫硫技術具有重要的意義.

[1]朱建芳,章文.國內外汽油選擇性加氫脫硫技術進展

[J].石油知識,2010(4):28-30.

ZHU J F,ZHANG W.Advance on selective hydrodesulfurization technology in china and abroad[J].Petroleum knowledge,2010(4):28-30.

[2]SONG C S,MA X L.New design approaches to ultraclean diesel fuels by deep desulfurization and deep dearomatization[J].Applied catalysis B:environmental,2003,41(1-2):207-238.

[3]田文莉,張軍民.FCC汽油脫硫工藝及發展趨勢[J].

廣州化工,2011,39(3):42-45.

TIAN W L,ZHANG J M.Catalytic gas desulfurization and its development trend[J].Guanzhou chemical industry,2011,39(3):42-45.

[4]王林,孫雪芹,曹庚振,等.催化裂化汽油脫硫工藝技

術進展[J].煉油與化工,2012,23(2):1-5. WANG L,SUN X Q,CAO G Z,et al.Progress of desulfurization process technologies forcatalytic gasoline[J]. Refining and chemical industry,2012,23(2):1-5.

[5]徐春明,楊朝合.石油煉制工程[M].北京:石油工業出版社,2010:110-111.

[6] 李春義,山紅紅,楊朝合,等.汽油FCC脫硫催化劑的研究[J].石油大學學報,2001,25(3):52-54. LI C Y,SHAN H H,YANG C H,et al.Performances of catalyst for gasoline desulfurization via catalytic cracking [J].Journal of China university of petroleum,2001,25 (3):52-54.

[7]殷長龍,夏道宏.催化裂化汽油中類型硫含量分布[J].燃料化學學報,2001,29(3):256-258. YIN C L,XIA D H.Distribution of sulfur compound in the full-range FCC and RFCC gasoline[J].Journal of fuel chemistry and technology,2001,29(3):256-258.

[8]YIN C L,XIA D H.A study of the distribution of sulfur compounds in gasoline produced in China[J].Fuel,2004,83(4):433-441.

[9]胡英杰.催化裂化汽油中硫化物的研究[J].遼寧化工,2007,36(12):836-838. HU Y J.Research of sulfide in catalytic gasoline[J]. Liaoning chemical industry,2007,36(12):836-838.

[10]史俊梅.汽油硫含量對環境的影響[J].科技信息,2012,27(13):219. SHI J M.The influence of gasoline sulfur content on environment[J].Science&technology information,2012,27(13):219.

[11]劉萍,夏菲,潘家永,等.中國酸雨概況及防治對策探討[J].環境科學與管理,2012,36(12):30-35. LIU P,XIA F,PAN J Y,et al.Discuss on present situation and countermeasures for acid rain prevention and control in China[J].Environmental science and management,2012,36(12):30-35.

[12]于鳳昌.原油中不同硫化物的腐蝕研究[J].石油化工腐蝕與防護,2011,28(2):4-6. YU F C.Research on corrosion of different chlorides in crude oil[J].Petrochemical corrosion and protection,2011,28(2):4-6.

[13]陳水淼,王建昕,帥石金.柴油品質對發動機排放性能的影響[J].汽車工程,2008,30(8):657-663. CHEN S M,WANG J X,SHUI S J.The effects of fuel propertieson diesel engine emissions[J].Automotive engineering,2008,30(8):657-663.

[14]張紅星.汽柴油品質量標準與清潔燃料生產技術手段[J].中國石油和化工標準與質量,2007,27(8):41-43. ZHANG H X.Quality standard of gasoline and disel and production technology of clean fuels[J].China petroleum and chemical standard and quality,2007,27 (8):41-43.

[15] 李庶峰.石油油品脫硫技術綜述[J].石油知識,2012 (4):50-51. LI S F.Review of petroleum desulphurisation technology[J].Petroleum knowledge,2012(4):50-51.

[16] 江波,朱赫禮.國外加氫脫硫技術進展[J].石化技術與應用,2011,29(6):553-556. JIANG B,ZHU H L.Progress in foreign hydrodesulfurization technology[J].Petrochemical technology&application,2011,29(6):553-556.

[17]BRIGNAC G B.The SCANfining hydrotreatment process[J].World refining,2000,10(7):14-18.

[18]DESAL P H.Low cost production of clean fuel with STARS catalyst technology[C].National Petroleum Refine Association annual meeting,USA:San Antonio,1999.

[19]ALPH E M.The domino interaction of refinery processes for gasoline quality attainment[C].National Petroleum Refine Association annual meeting,USA:Washington D C,2000.

[20] 李明豐,夏國富,褚陽,等.FCC汽油選擇性加氫脫硫催化劑RSDS-1的開發[J].石油煉制與化工,2003,34(7):4-7. LI M F,XIA G F,CHU Y,et al.Preparation of selective hydrodesulfurization catalyst RSDS-1 for FCC naphtha[J].Petroleum processing and petrochemicals,2003,34(7):4-7.

[21] 段為宇,龐宏,趙樂平,等.OCT-M催化裂化汽油選擇性加氫脫硫技術的工業應用[J].工業催化,2006, 14(5):25-26. DUAN W Y,PANG H,ZHAO L P,et al.Commercial application of OCT-M FCC gasoline selective hydrodesulfurization(HDS)technology[J].Industrial catalysis,2006,14(5):25-26.

[22]GETTY E G.New route for gasline deep desulfur[J]. Chemical engineering,2000,107:17-21.

[23] 祝文書,羅國華,徐新,等.催化精餾用于噻吩硫化物烷基化脫硫的研究[J].化學反應工程與工藝,2004,20(2):129-133. ZHU W S,LUO G H,XU X,et al.Studies on alkylation process for thiophene sulfur removal by catalytic distillation[J].Chemical reaction engineering and technology,2004,20(2):129-133.

[24]孫衍龍,孫征,唐艷君.汽油吸附脫硫研究現狀[J].化工技術與開發,2012,41(8):22-25. SUN Y L,SUN Z,TANG Y J.Advances in gasoline deep desulfurization adsorbents[J].Technology&development of chemical industry,2012,41(8):22-25.

[25]孟超,郝正昌,宋小云.FCC汽油吸附脫硫技術[J].環境科學與管理,2012,37(6):71-75. MENG C,HAO Z C,SONG X Y.Adsorptive desulfurization of FCC gasoline[J].Environmental science and management,2012,37(6):71-75.

[26] 王文壽,毛安國,劉憲龍,等.催化裂化汽油中硫化物的吸附脫除研究[J].石油煉制與化工,2010,43(6):6-10. WANG W S,MAO A G,LIU X L,et al.Study on the adsorption removal of sulfur containing compounds in FCC gasoline[J].Petroleum processing and petrochemicals,2010,43(6):6-10.

[27]姬喬娜.催化氧化法超深度脫除燃油中有機噻吩硫的探討[D].廣州:華南理工大學,2010.

[28]相田哲夫.過酸化水素にょ石油の酸化脫硫[J]. Petrotech,2000,23(6):483-486.

[29]WANG B,ZHU J P,MA H Z.Desulfurization from thiophene by SO42-/ZrO2 catalytic oxidation at room temperature andatmospheric pressure[J].Journal of hazardous materials,2009,164(1):256-264.

[30] 張玉忠,趙雪伶,孔瑛,等.催化裂化汽油膜法脫硫的研究進展[J].天津工業大學學報,2007,26(5):29-32. ZHANG Y Z,ZHAO X L,KONG Y,et al.Development of desulfur ization by membr ane technology for fluid catalytic cracking(FCC)gasoline[J].Journal of tianjin polytechnic university,2007,26(5):29-32.

[31] GRAY K A,POGREBINSKY O S,MRACHKO G T,et al.Molecularmechanisms of biocatalytic desulfurization of fossil fuels[J].Nature biotechnology,1996,14 (13):1705-1709.

[32]萬濤,辛星,聞建平.“4S”途徑生物脫硫菌的研究進展[J].現代化工,2012,32(5):24-27. WAN T,XIN X,WEN J P.Progress in biodesulfurization microbes with the specific“4S”pathway[J].Modern chemical industry,2012,32(5):24-27.

[33]SOTSUKI T,TAKASHIMAETAL N.Oxidation desulfurization of light gasoil and vacuum gas oil by oxidation and solvent extraction[J].Energy fuels,2000,14:1232-1239.

[34]FUNAKOSHI R,MIYADAD M.Process for covering organicsulfur compounds from fueloil:5753102[P]. 1998-05-19.

[35] 夏道宏,蘇貽勛,錢家麟.汽油中硫醇的分離及結構、組成分析[J].煉油設計,1995,25(1):46-49. XIA D H,SUN Y X,QIAN J L.Seperation,structure and content analysis of thiols in gasoline[J].Petroleum refinery engineering,1995,25(1):46-49.

[36] 王軍民,房少華,廖啟玲,等.催化裂化汽油溶劑萃取脫硫工藝的研究[J].煉油設計,2000,30(10):32-34. WANG J M,FANG S H,LIAO Q L,et al.Study on FCC gasoline desulfurization by solvent extraction[J]. Petroleum refinery engineering,2000,30(10):32-34.

[37]唐曉東,賴先熔,李曉貞.直餾柴油絡合萃取脫硫的實驗研究[J].石油煉制與化工,2010,41(12):16-19. TANG X D,LAI X R,LI X Z.Experrimental study on the desulfurization of straight-run diesel by complexing extraction[J].Petroleum processing and petrochemicals,2010,41(12):16-19.

[38]崔盈賢,唐曉東.復合萃取劑選擇性萃取脫硫研究[J].石油與天然氣化工,2005,34(5):387-388. CUI Y X,TANG X D.Study on selective extraction desulfurization with composite extractant[J].Chemical engineering of oil and gas,2005,34(5):387-388.

[39] 唐曉東,郭巧霞,陳亮,等.HCHO-H2SO4絡合-萃取脫除汽油中的噻吩類硫化物[J].石油學報,2011,27(4):601-605. TANG X D,GUO Q X,CHEN L,et al.Desulfurization of thiophenic sulfur from gasoline by condensation-extraction of HCHO—H2SO4[J].Acta petrolei sinica,2011,27(4):601-605.

[40] 江濤,唐曉東,賴先熔,等.汽油絡合萃取脫硫實驗研究[J].石油與天然氣化工,2010,39(6):498-501. JIANG T,TANG X D,LAI X R,et al.Study on desulfurization of gasol ine by complexation extraction[J]. Chemical engineering of oil and gas,2010,39(6)498-501.

[41]李海彬,章建華,沈本賢,等.N,N-二甲基甲酰胺對催化汽油的萃取脫硫[J].石化技術與應用,2008,26(4):312-315. LI H B,ZHANG J H,SHEN B X,et al.Desulphurization of FCC gasoline by N,N-dimethyl for mamide extraction[J].Petrochemical technology&application,2008,26(4):312-315.

[42]田龍勝,唐文成.FCC汽油溶劑抽提脫硫的研究[J].石油煉制與化工,2001,32(9):7-9. TIAN L S,TANG W C.Study on desulfurization of FCC gasoline by solvent extraction[J].Petroleum processing and petrochemicals,2001,32(9):7-9.

[43] 吳德飛,莊劍,袁忠勛,等.S-Zorb技術國產化改進與應用[J].石油煉制與化工,2012,43(7):77-79. WU D F,ZHUANG J,YUAN Z X,et al.Technology improvement and application in the localization of S-Zorb technology[J].Petroleum processing and petrochemicals,2012,43(7):77-79.

[44] 韓新竹,許曉斌.催化汽油脫硫技術在煉油廠的應用與思考[J].齊魯石油化工,2013,41(1):78-82. HAN X Z,XU X B.Application and consideration of desulfuration technique for catalytic and cracking gasoline in refinery[J].Qilu petrochemical technology,2013,41(1):78-82.

本文編輯:張瑞

Present Situation and Development Trend in Gasoline Desulfurization Technology

FANG Liuya1,WANG Guoqing2,SHI Guofang3,QU Donghui1,SHEN Xizhou1*

1.School of Chemical Engineering and Pharmacy,Wuhan Institute of Technology,Wuhan 430074,China;

2.Recycle Technology Company Limited,Beijing 100000,China;3.Jingzhou Institute of Technology,Jingzhou 434020,China

Because environmental groups at home and abroad have put forward increasingly strict requirements for sulfur content in motor gasoline,it has become a top priority adopting effective technical measures to decrease the sulfur content in fluid catalytic cracking(FCC)gasoline.This paper summarizes the sulfide species,content and distribution of sulfur in FCC gasoline,the present situation and characteristics of various desulfurization techniques at home and abroad,and then conducts technical and economic comparison between Oil Cutting Temperature Majorization(OCT-M)and Sulfide Adsorbtion(S-Zorb).The data reveal that the OCT-M has slight advangtages of higher gasoline yield and lower investment cost compared with the S-Zorb,moreover,OCT-M requires no agent consumption.However,the hydrogen consumption and octane number loss of S-Zorb are much lower than those of OCT-M.According to calculation,the overall processing cost per ton gasoline via the S-Zorb technique is less than that via OCT-M(227.33 RMB yuan vs.306.00 RMB yuan). Therefore,the S-Zorb process is expected to be a dominant desulfurization technique in the future.

FCC gasoline;desulfurization;OCT-M;S-Zorb

O621

A

10.3969/j.issn.1674-2869.2016.03.003

1674-2869(2016)03-0218-08

2015-12-08

方柳亞,碩士研究生.E-mail:1153537145@qq.com

沈喜洲,教授.E-mail:xzhoush@163.com