基于PSO算法的乙烯分離過程脫甲烷系統多目標優化

孫曉星,蘇成利,李 平

(遼寧石油化工大學 信息與控制工程學院,遼寧 撫順 113001)

?

基于PSO算法的乙烯分離過程脫甲烷系統多目標優化

孫曉星,蘇成利,李平

(遼寧石油化工大學 信息與控制工程學院,遼寧 撫順 113001)

采用流程模擬軟件Aspen Plus,根據乙烯裝置脫甲烷系統實際工業數據,模擬不同操作參數下脫甲烷系統的運行狀況,并進行靈敏度分析;在此基礎上,結合響應面分析法建立脫甲烷系統的多目標優化模型,并采用自適應變異粒子群算法進行優化求解。結果表明,采用此算法優化后的操作參數可有效降低脫甲烷塔的能耗,并保證乙烯的收率,為脫甲烷系統優化設計和操作提供了一種有效的方法,同時也為其他分離過程的優化提供了理論依據。

脫甲烷系統;流程模擬;響應面分析法(RSM);粒子群算法(PSO);多目標優化

隨著乙烯工業的發展,乙烯裝置日趨大型化,投資成本也隨之降低,但分離過程還存在分離效率較低、能耗較大等問題[1]。在現有基礎上進一步降低能耗并保證乙烯收率,是有待解決的問題。在乙烯分離系統中,脫甲烷系統所占能耗為30%~40%,因此脫甲烷系統的優化對乙烯分離過程有重要的意義。脫甲烷系統呈現強非線性,而流程模擬軟件對非線性過程的優化具有局限性,需要利用智能算法來優化調整脫甲烷系統各操作參數。江愛朋等[2]采用簡約空間序列二次規劃算法對乙烯生產流程進行聯塔優化,王鈞炎等[3]利用差分進化算法并結合可行性規則處理約束對其所選模型進行多目標優化,均不能直觀地反映出所選影響因素對優化目標的具體關系,且缺乏與實際生產計劃的協調。李軍等[4]利用NSGA-II對隔壁塔的年操作費用和再沸器負荷進行了多目標優化,鄭雪楓等[5]基于遺傳算法對天然氣液化流程進行了優化,但所采用的優化算法未根據優化目標的特點進行改進,因此其優化結果還有一定的提升空間。

筆者借助Aspen Plus軟件模擬乙烯分離脫甲烷系統,確定相關參數,以脫甲烷系統的乙烯收率和脫甲烷塔能耗為優化目標,采用響應面分析方法擬合多目標優化模型,引入改進的粒子群算法對其進行多目標優化,得到Pareto最優解集,根據實際情況從這組解集中選取滿足實際需要的解。

1 脫甲烷系統概述

脫甲烷系統利用冷箱和氣-液分離罐,從裂解氣分離出CH4和H2,然后將氣體通入脫甲烷塔。CH4、少量H2和其他惰性氣體從塔頂分出[6],裂解氣中的C2+、C3+餾分等從脫甲烷塔塔底分出。從塔底分出的組分作為原料進行脫乙烷等過程。圖1為某石化企業脫甲烷系統的流程。首先采用冷卻預分餾的方式除去重組分,再進入壓縮機;壓縮后的氣體進入干燥器與各種冷物料、丙烯制冷劑、乙烯制冷劑等進行熱交換,然后通入氣-液分離罐和冷箱除去H2;除去H2的液態烴經4股進料通入脫甲烷塔內[7]。為保證C2H4的收率和濃度達標,要盡量減少塔頂氣體中混帶的C2H4和塔底氣體中CH4的含量,同時又要保證極少量的C2H4從塔頂排出,以滿足塔頂的露點要求。裂解氣中的n(CH4)/n(H2)是影響脫甲烷塔乙烯收率和脫甲烷塔能耗的主要因素之一,而且裂解氣中H2和惰性氣體含量越高,C2H4的收率就越低,脫甲烷塔能耗也相對減少。因此,保證脫甲烷系統中C2H4收率和濃度達標,還要使脫甲烷系統的能耗盡可能的小,提高設備的生產效率和節約能源是目前脫甲烷系統所面臨的一個待解決的重要問題。

圖1 脫甲烷系統流程圖

2 脫甲烷系統的流程模擬

2.1模型建立

筆者利用流程模擬軟件Aspen Plus,按某石化企業乙烯分離過程中脫甲烷的流程搭建了模擬流程,如圖2所示。脫甲烷塔是通過精餾的方式從裂解氣中分離出CH4和H2,故選用Aspen Plus中可對精餾塔進行嚴格核算的RadFrac模塊對脫甲烷塔進行模擬。流程中的氣-液分離罐將裂解氣分為2種相態分別排出,因此選擇Aspen Plus中的Flash2模塊模擬流程中的所有氣-液分離罐(F101~F105)。冷箱中有多股物流交換,采用多個MHeatX模塊模擬冷箱(H101~H105)。

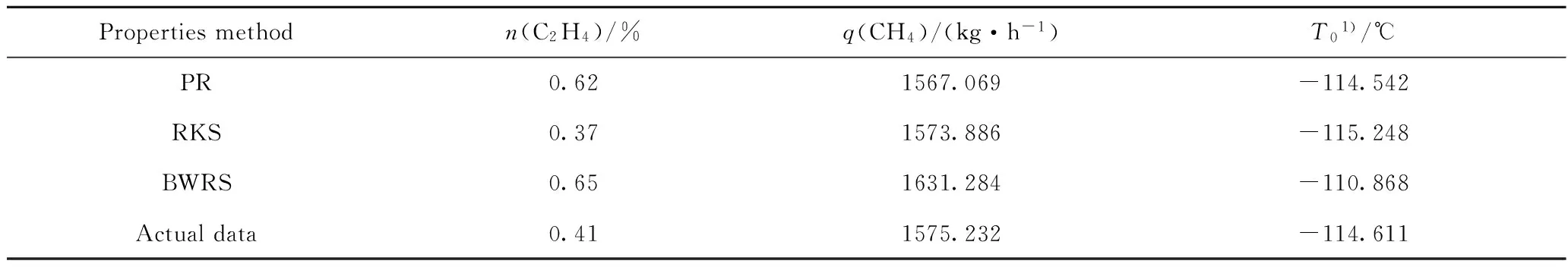

2.2物性方法

準確的物性方法與分析是模擬計算可靠性的決定性因素之一。考慮到物系主要為烴類,可選擇物性方法RKS、PR和BWRS進行模擬計算[8],其中RKS與PR為立方型狀態方程,BWRS為多參數狀態方程[8]。不同物性方法模擬脫甲烷系統的結果列于表1。由表1可知,采用RKS方程的結果更接近于實際數據,所以采用RKS為該模擬流程的物性方法。

圖2 乙烯分離脫甲烷塔系統模擬流程

Propertiesmethodn(C2H4)/%q(CH4)/(kg·h-1)T01)/℃PR0.621567.069-114.542RKS0.371573.886-115.248BWRS0.651631.284-110.868Actualdata0.411575.232-114.611

1)The demethanizer top temperature

2.3模擬結果

表2列出了脫甲烷塔塔頂和塔釜氣體組成的實驗值和模擬值。由表2可知,通過對脫甲烷系統的模擬,模擬數據與實際工業數據基本吻合,能夠反映裝置的實際運行狀況,表明了脫甲烷系統模型的正確性。利用Aspen Plus中用于靈敏度分析模塊(Sensitivity)可對影響因素和優化目標的關系進行分析,為脫甲烷系統模型建立和多目標優化甲烷系統模型建立和多目標優化提供依據。

在保證甲烷的脫除率以及乙烯收率和濃度滿足工藝標準的情況下,分別對脫甲烷系統中氣-液分離罐F101分離溫度T1、氣-液分離罐F102分離溫度T2對脫甲烷塔能耗的影響進行靈敏度分析。

表2 脫甲烷塔塔頂和塔釜氣體組成的實驗值和模擬值

圖3為分離溫度T1對脫甲烷塔能耗的影響。由圖3可知,隨著氣-液分離罐F101T1的逐漸升高,脫甲烷塔的能耗逐漸降低。在精餾過程中,由于F101分離溫度的升高,使氣-液分離罐分離出的C2+、C3+餾分的液相組分減少,脫甲烷塔的釜液減少,再沸器能耗隨之降低,從而使脫甲烷塔的總能耗也隨之降低。

圖3 分離罐F101分離溫度(T1)對脫甲烷塔能耗(Q)的影響

圖4為氣-液分離罐F102分離溫度T2對脫甲烷塔能耗的影響。由圖4可知,T2與脫甲烷塔的能耗呈非線性關系,當T2在-90~-75℃時,脫甲烷塔能耗隨溫度的升高而增加,當T2在-75~-50℃時,脫甲烷塔能耗隨溫度的升高而減少。

圖4 分離罐F102分離溫度(T2)對脫甲烷塔能耗(Q)的影響

3 乙烯分離脫甲烷系統多目標優化建模

3.1影響因素

以脫甲烷系統乙烯收率最大和脫甲烷塔能耗最小為優化目標,其影響因素包括脫甲烷塔進料的n(CH4)/n(H2)、塔頂壓力、回流比等。但在實際生產過程中,并不能隨意調整脫甲烷塔的塔頂壓力和回流比。因此選擇可改變進入脫甲烷塔n(CH4)/n(H2)的操作參數T1、T2作為該過程的主要影響因素。脫甲烷系統是將裂解氣中的CH4和H2脫除,為脫乙烷和乙烯精餾提供原料,要保證塔底乙烯的收率在99.3%以上。通過對該流程的靈敏度分析和借鑒操作人員的經驗,在保證流程正常運行和滿足產品標準的情況下,將氣-液分離罐F101分離溫度T1控制在-47~-22℃,汽-液分離罐F102的分離溫度T2限制在-90~-50℃。脫甲烷系統當前的工況為T1=-37℃,T2=-65℃,脫甲烷塔底乙烯收率y=99.53%,脫甲烷塔能耗Q=4740.3 MJ/h。

3.2脫甲烷系統數學模型

Box等[9]提出響應曲面法(RSM),應用于很難用嚴格的數學公式表示出目標、約束和變量之間的函數關系的工業生產設計領域,是一種通過合理的試驗設計方法解決建立目標、約束與設計變量之間關系的近似函數。

采用響應面法擬合脫甲烷系統中C2H4收率及脫甲烷塔能耗模型。該法通過Design Expert 8.0軟件中的中央復合設計(CCD)來完成。首先,為影響因素T1、T2分別選取3個等差值,得到CCD因素水平編碼表,如表3所示;并以此編碼自動生成其他操作點,利用流程模擬軟件在以上操作參數下計算C2H4收率和脫甲烷塔能耗。再利用方差分析(ANOVA)選項檢驗分析擬合方程。考慮到乙烯收率和脫甲烷塔能耗與所選影響因素的關聯相對復雜,并根據實際的工程經驗,選取二次多項式對目標函數進行擬合,結果列于表4。

表3 影響因素T1、T2的CCD因素水平編碼表

表4 雙變量變化時的C2H4收率(y(C2H4))及脫甲烷塔能耗(Q)

根據模擬結果得到乙烯收率和脫甲烷塔能耗的多目標優化數學模型如式(1)所示。

OBJ:

S.T.

(1)

從式(1)中的各項參數相互對比可知,對于乙烯收率來說,T1、T2對其影響效果均不是很明顯,乙烯收率的變化范圍相對于T1、T2的變化范圍來說很小,因此其系數相對較小。對于脫甲烷塔能耗來說,T1的影響要大于T2的影響,因此若要調整脫甲烷塔的能耗,可先大體上調節T1再微調T2來達到目的。

4 乙烯分離脫甲烷系統的多目標優化

4.1粒子群優化算法

Kennedy等[10]提出了粒子群算法 (PSO)。該算法迭代方式簡單,收斂速率很快,目前已經廣泛應用在各個工業領域中[11-12]。粒子群算法將每一個搜索個體看作以一定速度飛行的粒子,并在搜索的過程中不斷更新粒子的個體極值pBest和全局極值gBest。粒子的位置和速度的更新公式如式(2)所示。

vt+1=ωvt+c1R(pBestt-xt)+c2R(gBestt-xt)

xt+1=xt+vt+1

(2)

式(2)中,c1和c2取常數;R為在0~1內隨機選取的數值。

4.2優化目標轉化

筆者采用的多目標粒子群優化算法利用加權求和,將多目標優化的問題單目標化,如式(3)所示,因此取不同權值時,會得到不同的解,這些解的集合就是Pareto解集。

minFk(T1,T2)=(1-ak)y+akQ,k=1,2,…,K

(3)

優化目標y 的變化范圍的數量級遠遠小于優化目標Q的變化范圍的數量級,常規的多目標粒子群算法會過度優化脫甲烷塔的能耗,而使收率達不到標準。為滿足優化要求,采用容限法[13]使目標函數在數量級上達到統一,使優化結果達到平衡。計算得到Q的中值m0.5=4756.39,容限值Δ=144.32,利用式(4)計算其容限權值取值范圍為0.003465~0.003472,在此區間計算出k個數值作為優化算法的權值。

(4)

4.3算法的改進

在對脫甲烷系統進行優化時,采用的多目標粒子群算法優過程中存在著粒子多樣性損失的問題,所以對粒子采用了自適應變異操作來改善粒子多樣性損失的問題,變異概率如式(5)所示。

(5)

式(5)中,pBest[2,i]與gBest[2,i]分別為種群當前的2個全局極值,yXmax和Qmin為優化目標的終極理想點,這個理想點是不可能達到的。將這個理想點作為一個參考點,利用優化后所得目標值與理想點的距離評價優化結果的優劣[14]。賦予每個粒子一個在區間0~1的隨機值rand,并與自適應概率P進行比較,如果這個隨機值小于P,則粒子的位置按照式(6)進行變異。如果rand不小于P,則在得到的Pareto最優解集中隨機選一個粒子來代替當前的全局極值gBest,并繼續計算。

xt+1=θμ(1-rand)vt+1+xt

(6)

算法步驟:

Step 1初始化粒子的速度和位置,并且計算每個粒子的適應度值大小;

Step 2更新種群中粒子的速度和位置;

Step 3計算并更新粒子的個體極值pBest[1,i]、pBest[2,i]和全局極值gBest[1,i]、gBest[2,i];

Step 4隨機選取粒子進行自適應變異操作;

Step 5判斷是否滿足終止條件,如果滿足終止條件,輸出解并結束運行;如果不滿足返回Step 2繼續運行。

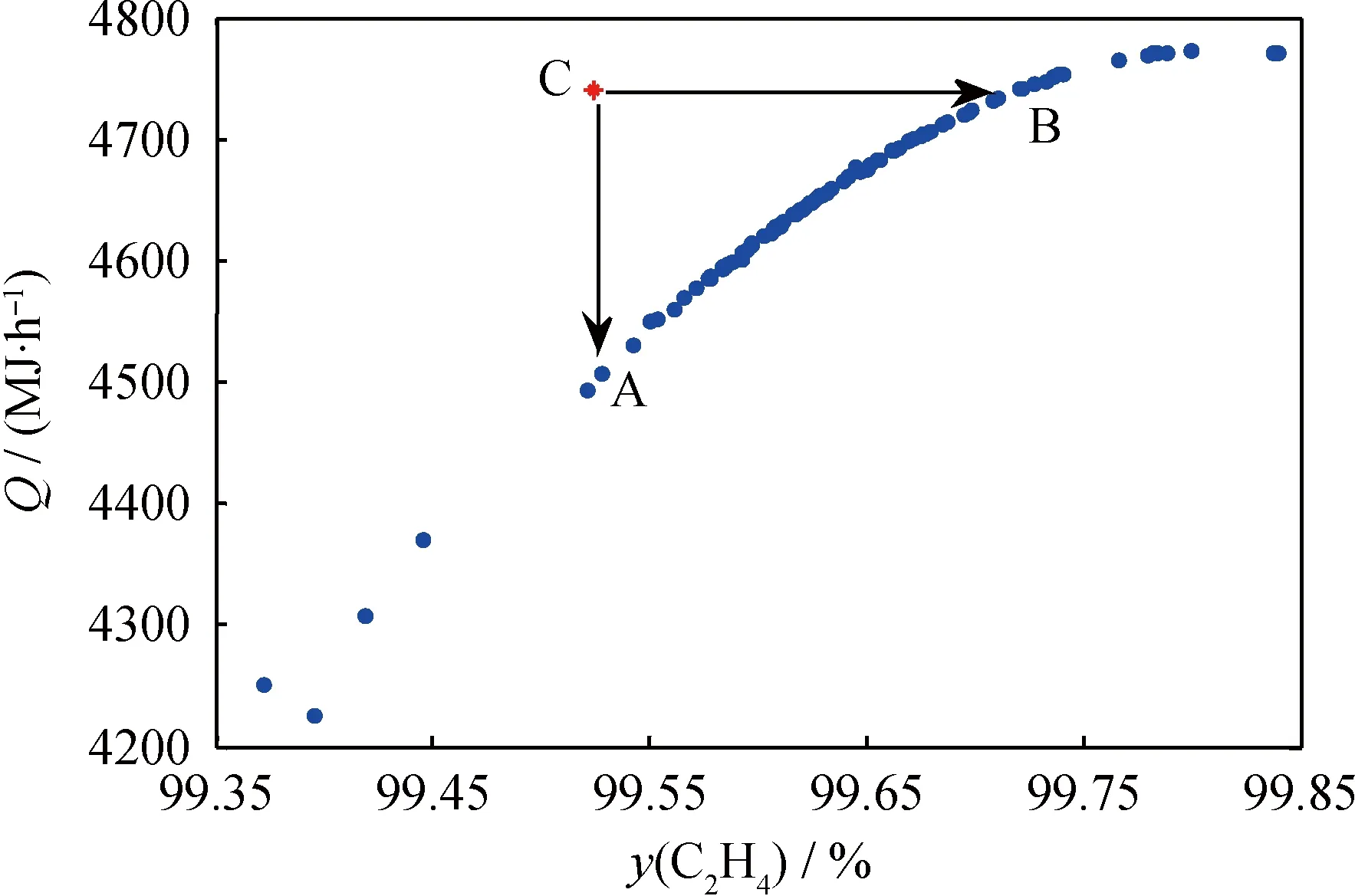

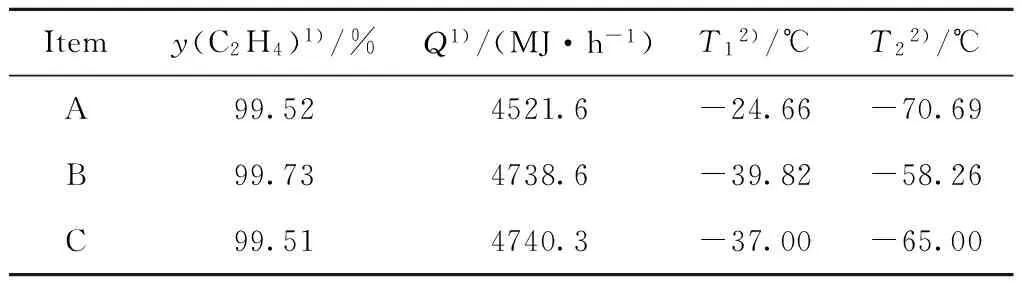

4.4優化結果

算法的執行參數設置為種群規模100,慣性權重采用非線性動態慣性權重[15]方法,最大慣性權重ωmax取0.9,最小權重ωmin為0.4,加速因子c1=c2=2,最大迭代次數為100次。計算后得到100個Pareto最優解。優化結果如圖5所示。

當乙烯收率的優化目標逐漸變好時,脫甲烷塔能耗的優化目標函數會變差,說明優化命題中的影響因素不能保證同時讓2個目標函數向最優目標變化。因此,優化后得到的Pareto最優解集中的解所對應的操作參數集都能滿足脫甲烷系統在保證乙烯收率的同時最大限度的降低能。具體的操作參數選擇,需要根據具體產品指標、設備的工作范圍以及操作人員經驗等信息來確定[16]。選取圖5中的2個優化操作點A和點B,分別對應的操作參數和優化目標值匯總于表5。其中,A點為在與當前工況下相比具有相同的乙烯收率,其能耗較當前工況下節約了217 MJ/h。B點為在與當前工況消耗同樣能耗的情況下,其乙烯收率較當前工況提高了0.2%。結果表明了此算法的可行性,決策者可根據Pareto集合對操作參數進行調節來滿足不同情況下的需求。

圖5 采用改進后的PSO算法多目標優化得到的Pareto最優解集合

表5 典型Pareto最優解決策變量值和目標函數值

1)Optimization objectives; 2)Influence factors

5 結 論

使用流程模擬軟件Aspen Plus結合粒子群算法對乙烯分離過程中的脫甲烷塔進行優化,優化結果表明了該方法的可行性和穩定性,可以在保證乙烯收率滿足要求的前提下,實現降低裝置能耗,對乙烯脫甲烷分離過程的設計工作和生產操作提供必要的數據支撐。該方法同樣也適用于其它分離過程的優化,具有良好的適用性。

符號說明:

ak——容限權值,k=1,2,…,K;

c1——學習因子;

c2——學習因子;

m0.5——中值;

Q——脫甲烷塔的能耗,MJ/h;

P——變異概率;

T0——脫甲烷塔塔頂溫度,℃;

T1——汽-液分離罐F101的分離溫度,℃;

T2——汽-液分離罐F102的分離溫度,℃;

vt——第t代粒子更新速度,t為1~100;

xt——第t代粒子更新位置,t為1~100;

y——裝置乙烯收率,%;

ω——慣性權重;

Δ——容限值。

[1]謝娜,劉金平,許雄文,等.乙烯深冷分離中變溫冷卻過程制冷系統的設計與優化[J].化工學報,2013,64(10):3590-3598.(XIE Na,LIU Jinping,XU Xiongwen,et al.Design and optimization of refrigeration separation system for variable temperature cooling process in ethylene cryogenic separation process[J].Journal of Chemical Industry and Engineering(China),2013,64(10):3590-3598.)

[2]江愛朋,邵之江,陳曦,等.乙烯生產流程中聯塔模擬與優化[J].化工學報,2006,57(9):2128-2134.(JIANG Aipeng,SHAO Zhijiang,CHEN Xi,et al.Simulation and optimization of distillation column sequence in large-scale ethylene production[J].Journal of Chemical Industry and Engineering (China),2006,57(9):2128-2134.)

[3]王鈞炎,黃德先.基于差分進化算法和HYSYS機理模型的催化重整過程優化[J].化工學報,2008,59(7):1755-1760.(WANG Junyan,HUANG Dexian.Process optimization of catalytic reforming based on differential evolution and HYSYS mechanism[J].Journal of Chemical Industry and Engineering (China),2008,59(7):1755-1760.)

[4]李軍,王純正,馬占華,等.基于Aspen Plus和NSGA-II的隔壁塔多目標優化研究[J].高校化學工程學報,2015,29(2):400-406.(LI Jun,WANG Chunzheng,MA Zhanhua,et al.Multi-objective optimization of dividing wall columns with Aspen Plus and NSGA-II[J].Journal of Chemical Engineering of Chinese Universities,2015,29(2):400-406.)

[5]鄭雪楓,王紅,林暢,等.基于HYSYS模型和遺傳算法的天然氣液化流程參數優化[J].化學工程,2014,42(7):66-69.(ZHENG Xuefeng,WANG Hong,LIN Chang,et al.Optimization of process parameters of natural gas liquefaction based on HYHSYS model and genetic algorithm[J].Chemical Engineering(China),2014,42(7):66-69.)

[6]王松漢.乙烯工藝與技術[M].北京:中國石化出版社,2012:233-252.

[7]劉剛.乙烯裝置分離冷區系統影響乙烯收率的因素分析[D].蘭州:蘭州理工大學,2014:21-23.

[8]閻龍,趙瑞峰,張金先,等.延遲焦化吸收穩定系統流程模擬與優化分析[J].石油學報(石油加工),2011,27(5):760-765.(YAN Long,ZHAO Ruifeng,ZHANG Jinxian,et al.Flowsheet simulation and optimization analysis of absorption/stabilization system in delayed coking unit[J].Acta Petrolei Sinica(Petroleum Processing Section),2011,27(5):760-765.)

[9]BOX G E P,WILSON K B.On the experimental attainment of optimum conditions[J].Journal of Royal Statistical Society,Series B,1951,(13):1-45.

[10]KENNEDY J,EBERHART R.Particle swarm optimization[C]//Proceedings IEEE International Conference on Neural Networks,IV,Perth,Australia,USA:IEEE Press,1995:1942-1948.

[11]馮琳,毛志忠,袁平.一種改進的多目標粒子群優化算法及應用[J].控制與決策,2012,27(9):1313-1319.(FENG Lin,MAO Zhizhong,YUAN Ping.An improved multi-objective particle swarm optimization algorithm and its application[J].Control and Decision,2012,27(9):1313-1319.)

[12]高飛.智能算法超級學習手冊[M].北京:人民郵政出版社,2014:224-225.

[13]DEB K,PRATAP A,AGARWAL S.A fast and elitist multi-objective genetic algorithm:NSGA-II[J].IEEE Transactions on Evolutionary Computation,2002,6(2):182-197.

[14]李鴻亮,陸金桂,侯衛峰,等.基于混合遺傳算法的催化重整過程多目標優化[J].化工學報,2010,61(2):432-438.(LI Hongliang,LU Jingui,HOU Weifeng,et al.Multi-objective optimization based on hybrid genetic algorithm for naphtha catalytic reforming process[J].Journal of Chemical Industry and Engineering(China),2010,61(2):432-438.)

[15]郭魯彥.非線性動態調整慣性權重的粒子群算法[D].沈陽:東北大學,2008:26-32.

[16]RAJESH J K,GUPTA S K,RANGAIAH G P,et al.Multiobjective optimization of industrial hydrogen plants[J].Chemical Engineering Science,2001,56:999-1010.

Multi-Objective Optimization of the Demethanization System Based on PSO Algorithm

SUN Xiaoxing,SU Chengli,LI Ping

(School of Information and Control Engineering,Liaoning Shihua University,Fushun 113001,China)

By using the process simulation software Aspen Plus with several sets of practical industrial data,operating conditions of demethanization system for ethylene production unit under different operating parameters were simulated,and the sensitive analysis was carried out.On this basis,a multi-objective optimization model was built up by using RSM(Response surface methodology),and then was solved by an adaptive variation particle swarm optimization algorithm.The results showed that the energy consumption of the demethanizer could be effectively reduced and the yield of ethylene could be ensured under the operating conditions obtained by the proposed algorithm.The effective proposed optimization method for process design and operation to the system would be a practical optimization one being applicable to other separation process.

demethanizer system; process simulation; response surface methodology(RSM); particle swarm optimization(PSO); multi-objective optimization

2015-09-23

國家自然科學基金項目(61203021)、遼寧省科技攻關項目(2011216011)、遼寧省自然科學基金項目(2013020024)和遼寧省高等學校杰出青年學者成長計劃(LJQ2015061)資助

孫曉星,男,碩士研究生,從事流程模擬及優化方面的研究

蘇成利,男,教授,博士,從事工業過程的先進控制與優化研究;Tel:024-56860749;E-mail:sclwind@sina.com

1001-8719(2016)05-0974-07

TP13

Adoi:10.3969/j.issn.1001-8719.2016.05.015