數(shù)控編程技術及其典型應用探究

陳志佳

摘 要:數(shù)控加工技術在機械制造業(yè)、材料加工產業(yè)以及自動化產業(yè)中發(fā)揮著重要的作用,是現(xiàn)代工業(yè)中的重要組成部分。眾所周知,數(shù)控編程在數(shù)控技術中扮演者重要的角色,在降低工作量的同時提升了工作質量,并最大限度的降低加工和維修成本。本文就對數(shù)控編程技術的基本情況進行了詳細的介紹,對我國數(shù)控編程技術的發(fā)展現(xiàn)狀與應用前景進行了分析,以便更好地把握數(shù)控編程技術的發(fā)展態(tài)勢,為我國機械加工產業(yè)的進一步發(fā)展提供一定的理論與技術支持。

關鍵詞:數(shù)控加工;編程技術;機械產業(yè);現(xiàn)代技術;發(fā)展

1 引言

隨著電子計算機技術與現(xiàn)代工業(yè)的不斷發(fā)展,我國的機械加工產業(yè)進入了信息自動化時代,大大促進了數(shù)控技術的發(fā)展。所謂的數(shù)控技術,就是采用數(shù)字控制的方法對某些機械運動過程進行自動化的控制,不僅大大提升了工作效益,還最大限度的減少了人為操作帶來的誤差,從而節(jié)省大量的人力、物力和財力,實現(xiàn)經(jīng)濟效益的最大化。數(shù)控技術已經(jīng)逐漸發(fā)展成為支撐我國國民經(jīng)濟發(fā)展所必不可少的技術。數(shù)控編輯工作就是對數(shù)控系統(tǒng)進行工作所依賴的的控制程序進行編輯,綜合考慮數(shù)控加工的條件與客戶要求等書寫編程語言,并保證整個系統(tǒng)的完整性與實用性。目前國際上出現(xiàn)了各種各樣的數(shù)控編程技術,總結來說主要有手動編寫和自動編寫兩種,手動編程技術主要應用于一些簡單的數(shù)控程序的編寫,由于其本身的局限性已經(jīng)越來越不適應現(xiàn)代社會的加工需求,因此在這種情況下更加高效、科學、安全的自動化數(shù)控編程技術應運而生,大大加快了現(xiàn)代工業(yè)的發(fā)展。

2 數(shù)控編程技術的概述與系統(tǒng)組成

數(shù)控編程是建立在電子計算機編程軟件之上的,已經(jīng)從開始的比較簡單的手動編程逐漸向實用性和效率性更高的自動編程技術邁進。從廣義的角度來考慮,數(shù)控編程技術包括CAD/CAM技術、工藝技術以及數(shù)控加工仿真技術等,如圖1所示為數(shù)控編程技術的結構框圖:

圖1 數(shù)控編程技術的結構框圖

工藝技術主要指根據(jù)加工需要與客戶需要進行工序設計、刀具選擇、加工參數(shù)設計以及道具加工位置選取等工作,是整個數(shù)控技術的核心與靈魂,也是表達數(shù)控編程語言的關鍵;數(shù)控加工需要預先生成產品的數(shù)字化模型,這一工作主要由CAD技術來完成,其作用是為數(shù)字化模型的建立以及后續(xù)工作的進行提供原始數(shù)據(jù)依據(jù);CAM技術則主要是指借助具有模具加工功能的CAM軟件根據(jù)產品知識和用戶需求對刀具的切割路線、刀具切口位置等進行精確的計算,最終根據(jù)刀位點的位置、機床加工系統(tǒng)以及后續(xù)處理程序等生成特定的機床可以識別的NC程序代碼,以便開展后續(xù)工作;將生成的NC軟件程序和相應地數(shù)據(jù)信息應用在數(shù)控加工仿真系統(tǒng)中,對實際加工狀況以及加工條件進行控制,避免了工作中出現(xiàn)刀工干涉、刀夾與工件干涉以及機床因素干涉等情況,實現(xiàn)對刀具的切割速度的合理控制,實現(xiàn)最好的加工精度。仿真程序的檢驗效果可以直接判斷該編程軟件系統(tǒng)是否可以安全高效地應用于實際生產中,如果仿真效果不理想,則需要返回CAM編程程序進行修改,直到仿真合格后才可以最終生成可驅動機床執(zhí)行加工工作的NC軟件,按照相關規(guī)定與參數(shù)要求加工出合格的產品。

3 CAD/CAM技術以及數(shù)控仿真技術簡介

隨著現(xiàn)代工業(yè)的發(fā)展,對零部件加工的精度與加工質量要求越來越高,傳統(tǒng)的加工技術已經(jīng)無法滿足現(xiàn)代工業(yè)的技術要求,數(shù)控編程技術作為一種精度高、加工質量好的新型加工技術已經(jīng)被廣泛應用于現(xiàn)代機械加工的各個領域。目前國際上個各大機械加工公司普遍采用的UG、Proe、Powermill以及Cimatron E等集成軟件系統(tǒng)都是CAD/CAM技術的典型代表,例如美國波音公司利用CATIA軟件成功開發(fā)出了無紙化一體設計系統(tǒng),并利用該軟件系統(tǒng)制造出了世界上技術含量最高的波音777飛機,因此CAD/CAM技術是未來數(shù)控加工領域的先驅,承載著機械加工產業(yè)的未來。

數(shù)控加工仿真技術也是數(shù)控編程技術的重要組成部分,一般在CAD/CAM軟件程序編輯完成后檢驗生成的NC程序的正確性與安全性,同時可以按照一定的原則對NC程序進行特定加工和優(yōu)化性編輯,確保加工效果與預期完全對應。仿真軟件還可以及時發(fā)現(xiàn)CAD/CAM軟件編輯中存在的問題,并返回CAD/CAM軟件編輯界面進行修改,避免了干涉、碰撞以及過切等情況的發(fā)生,可有效代替?zhèn)鹘y(tǒng)切割技術中的試切環(huán)節(jié),節(jié)省了大量的原材料,縮短了切割工作的周期,最大限度的提升了工作效率。目前國際上普遍使用的加工仿真系統(tǒng)軟件主要有VERICUT、Swansoft CNC Simulator以及CIMCOEdit等,共同構成了仿真系統(tǒng)大家族。

4 后處理技術

后處理技術也是數(shù)控編程技術中的重要環(huán)節(jié),決定著能否生成用于控制機床工作的NC軟件。后處理過程就是指將控制刀具進行切割的源文件轉化成數(shù)控機床能夠識別的數(shù)控代碼的過程。這一過程至關重要,關乎著數(shù)控加工工程能否順利進行,因此,編程工程師一定要注重完善該技術。通常情況下CAD/CAM系統(tǒng)中都提供了預先編制好的后處理技術系統(tǒng),可以將預先編程的軟件源文件轉化成為控制機床可以識別的NC數(shù)據(jù)代碼,同時提供了有一定智能識別功能的程序軟件,可以為用戶提供個性化的編制程序,同時該系統(tǒng)也可以智能識別機床刀具的型號、功能等,結合CAD/CAM軟件的后處理功能模塊自行編制出保證機床可以順利執(zhí)行的后處理程序。例如在UG軟件中提供了兩種后處理技術,即GPM后處理技術和UG/POST后處理技術。GPM后處理技術采用的是圖形后置處理器方式,處理過程是由系統(tǒng)首先生成機床數(shù)據(jù)文件,然后由GPM程序中的可執(zhí)行文件對相關刀具的源文件進行數(shù)據(jù)代碼的轉換,從而為機床提供可識別的程序代碼;而UG/POST后處理技術中需要系統(tǒng)提供事件管理器文件和刀具定義文件,刀具定義文件可以由后置處理器程序生成,然后UG軟件可以對事件管理器文件和刀具定義文件提供的信息直接對刀具的切割路徑與切割尺寸等進行直接處理,并運用專用的軟件系統(tǒng)生成控制程序。另外用戶也可以根據(jù)數(shù)控機床的結構與功能綜合分析加工機床三個坐標軸的運動情況,在編程語言如Matlab或是VC++等自帶的后處理技術基礎之上將CASM程序生成的含有GOTO等指令的源文件轉化為機床可以識別的NC代碼文件,實現(xiàn)自定義性質的數(shù)控機床部件加工。

5 數(shù)控編程技術的發(fā)展前景展望

隨著微電子技術、計算機軟件技術以及數(shù)控機床技術的發(fā)展,數(shù)控編程技術逐漸向高集成化、高智能化和高并行化的方向發(fā)展,并呈現(xiàn)出了廣闊的發(fā)展前景,也為工業(yè)現(xiàn)代化的發(fā)展提供了更加強勁的技術支撐。

5.1集成化

數(shù)控編程技術的集成化就是將編程系統(tǒng)、計算機輔助系統(tǒng)、加工過程控制系統(tǒng)以及后處理系統(tǒng)等功能系統(tǒng)集成在一個空間內,實現(xiàn)內部數(shù)據(jù)的快速傳遞和空間的充分利用,最大限度的節(jié)省資源,提高產品加工的效率和質量。運用先進的集成化技術將徹底改變傳統(tǒng)的編程系統(tǒng)體積龐大與能耗過高的問題,實現(xiàn)編程系統(tǒng)的微型化與便攜化,極大地減少了系統(tǒng)維護的成本。

5.2智能化

數(shù)控編程系統(tǒng)智能化建設的實現(xiàn)可以極大地將人力從數(shù)控工作中解放出來,降低由于人為操作失誤給機械加工帶來的損害,提升系統(tǒng)的準確性和高效性,為企業(yè)創(chuàng)造更加豐厚的利潤。智能化從根本上來說就是將人類的判斷能力和專業(yè)知識融入到集成系統(tǒng)的建設過程中,由機器對一些簡單的操作步驟進行識別和控制,實現(xiàn)機械加工的一體化發(fā)展。另外,智能化的實現(xiàn)需要系統(tǒng)建立相應的數(shù)據(jù)庫,包括專家系統(tǒng)、智能庫以及自學系統(tǒng)資源庫等,并應用系統(tǒng)內置的專業(yè)程序自動完善相應數(shù)據(jù)庫的建設,實現(xiàn)智能化由低級到高級的轉變。

5.3并行化

隨著計算機網(wǎng)絡技術的發(fā)展尤其是Internet網(wǎng)絡的普及與運用,計算機軟件系統(tǒng)與數(shù)控系統(tǒng)協(xié)同工作成為新時期數(shù)控編程工作中的常態(tài),因此一款新產品的開發(fā)需要多部門的專家協(xié)同工作,并形成了一種新的工作模式——群組工作,這無疑大大縮短了產品研發(fā)的周期,利于控制系統(tǒng)的維護與編程代碼結構的完善與修改。

6 案例研究

為了進一步具體地介紹和探究數(shù)控編程系統(tǒng)的工作原理與注意事項,我們選取了有代表性的毛坯結構運用數(shù)控編程系統(tǒng)進行切割加工,毛坯的長寬高分別為298mm、298mm、210mm,下面就具體介紹數(shù)控加工過程。

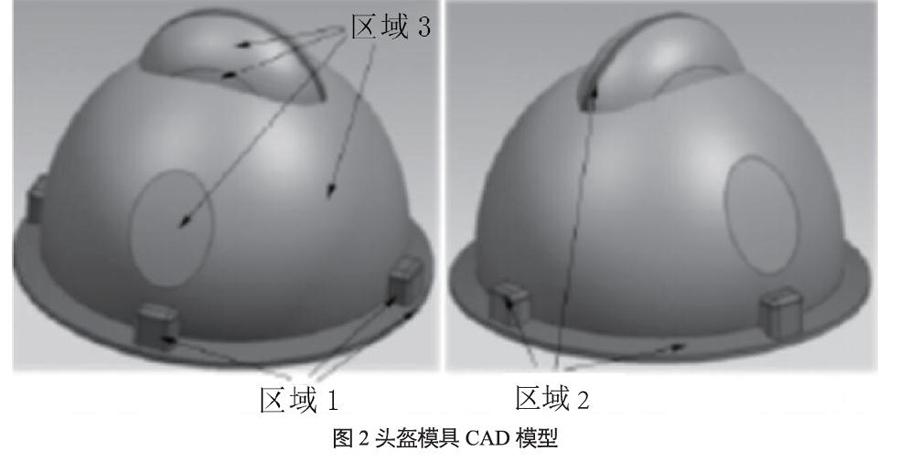

6.1制作CAD模型

圖2為頭盔形狀的模具CAD模型,由于CAD模型中具有三種不同外部形狀的部件構成,所以將整個切割過程分為三個區(qū)域進行,區(qū)域1為陡峭區(qū)域,區(qū)域2為平坦區(qū)域,區(qū)域3為過渡區(qū)域,如圖2所示:

圖2 頭盔模具CAD模型

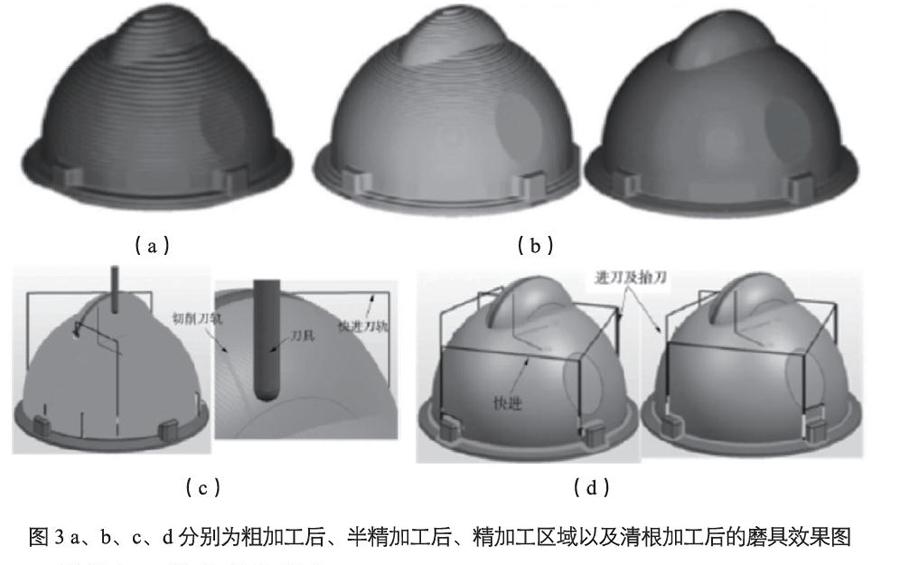

6.2加工策略的選取

整個加工過程不是一蹴而就的,需要多種加工工藝的協(xié)同工作,具體來說,分為粗加工、半精加工、分區(qū)加工以及清根加工等四種加工工藝技術。粗加工通常使用D30R3圓鼻刀型腔銑勾勒出半圓形的頭盔輪廓,在特定的位置如區(qū)域1和區(qū)域3處預留出進一步加工的空間;半精加工均采用型腔銑,并結合IPW功能實現(xiàn)關鍵部位的打磨,一般進行兩次,分別使用D20R2及D15R2兩種型號的圓鼻刀;對三個主要部位的加工需分別采用等高輪廓銑、固定軸曲面區(qū)域銑以及固定軸曲面區(qū)域銑等,使用的工具則分別是D10R2圓鼻刀、D10R5和D10R5球刀;最后分別使用D5R2.5和D2R1球刀進行兩次清根加工,使用刀具的參考直徑分別為10mm和5mm。整個加過程的磨具效果示意圖如圖3所示:

(a) (b)

(c) (d)

圖3 a、b、c、d分別為粗加工后、半精加工后、精加工區(qū)域以及清根加工后的磨具效果圖

6.3數(shù)控加工的仿真與優(yōu)化

一般情況下仿真系統(tǒng)的仿真主要分為CLS仿真以及G代碼仿真兩種形式。圖4為在CLS仿真模式下粗加工與半精加工的模具加工過程示意圖:

圖4 CLS仿真模式下粗加工與半精加工的磨具加工效果圖

圖5為G代碼仿真模式下機床仿真視圖與局部視圖:

(a)機床加工系統(tǒng) (b)局部視圖

圖5 G代碼仿真模式下磨具加工示意圖

本示例中采用恒定體積去除率優(yōu)化與恒定切削厚度優(yōu)兩種優(yōu)化方式對整個加工過程進行優(yōu)化,其中粗加工與半粗加工采用第一種優(yōu)化方式,而區(qū)域精加工與清根加工采用的是第二種優(yōu)化方式,優(yōu)化前總加工時間為296.19min,優(yōu)化后總加工時常為228.05min,節(jié)省了大約23%的時間,大大提升了工作效率,并可有效地避免了沖擊載荷,延長了刀具的使用壽命,有助于加工質量的進一步提升。

7 結語

通過以上分析可以發(fā)現(xiàn),數(shù)控編程加技術在現(xiàn)代工業(yè)體系中占有舉足輕重的地位,是保證加工質量、實現(xiàn)機械加工產業(yè)的巨大發(fā)展的前提和保障。因此我們必須堅定不移的大力發(fā)展數(shù)控編程技術,促進計算機領域、機械加工領域以及機械控制領域的深化合作,為企業(yè)謀取更大的經(jīng)濟效益。

參考文獻:

[1] 雷黎明.項目教學在《數(shù)控編程技術》教學中的應用效果調查[J].成功: 教育.2011(05):106.

[2] 陳長亮.數(shù)控編程技術及其典型應用研究[J].黑龍江科技信息.2014(17):73-74.

[3] 胡靖晟.職業(yè)院校《數(shù)控編程技術》教學探討[J].科技信息.2012(01):496.