初始殘余應力對齒輪磨削后應力分布的影響*

?

初始殘余應力對齒輪磨削后應力分布的影響*

齒輪廣泛應用于機床、工程機械、船舶和航空等諸多領域[1],其性能的優劣在一定程度上決定著整個產品的質量水平。齒輪失效多源自齒面或齒根的表面,因此齒面性能顯得非常重要。磨削加工作為齒輪加工最重要的一道工序,對齒輪的表面性能起決定性的影響[2]。齒面殘余應力與齒面精度對齒輪性能的影響尤為突出,當前者表現為壓應力時,可以有效抵消齒輪工作過程中承受的拉應力載荷,提高齒輪壽命;后者對于齒輪運行平穩性、降低嚙合時產生的噪聲亦有著重要影響。

目前,主要采用有限元仿真方法對齒輪磨削過程進行研究。T. Altan與E.Ceretti[3]模擬了磨削過程中切屑的產生過程,給出了切削應力與應變的分布規律。P.N.Moulik等[4]對磨削過程中的熱應力進行了研究,得出了熱應力的影響因素。鄧朝暉等[5]進行了WC/12Co材料的磨削殘余應力的有限元求解,得到了不同磨削工藝參數下的磨削殘余應力。黃強等[6]進行了磨削層溫度場分布的有限元分析,給出了磨削溫度場分布隨時間的變化規律。

然而,大多數針對磨削開展的仿真分析忽略了初始殘余應力的影響。由于磨削后齒面的應力分布是由初始殘余應力與磨削過程產生的應力共同作用的結果,若初始殘余應力分布不均勻,會影響齒輪在磨削時的應力釋放,導致各部分變形量不協調,從而影響齒面精度。精確獲取磨削前的初始殘余應力分布,對于研究磨削后齒面的表面性能有著重要的意義。

齒輪磨削前的應力分布狀態是由材料屬性和熱處理工藝決定的。由于齒輪的熱處理過程是溫度、組織轉變和應力相互作用的復雜的非線性過程,并伴隨塑性變形,所以采用解析法來獲取殘余應力幾乎是不可能的[7]。目前,針對齒輪殘余應力的測量主要有機械釋放測量法和無損測量法等2種,前者需對齒輪進行破壞;后者檢測費用昂貴,均有很大的局限性。

利用有限元仿真分析方法可以有效地解決殘余應力的提取問題。本文利用有限元軟件DEFORM-3D模擬了12Cr2Ni4A齒輪的熱處理過程,得到了齒面殘余應力分布,并將殘余應力數值加載至齒輪上進行磨齒加工仿真,研究了初始殘余應力對于磨削后齒面應力分布與變形的影響。在此基礎上,給出了12Cr2Ni4A熱處理淬火溫度的范圍,為齒輪熱處理工藝改進提供了理論支持。

1 12Cr2Ni4A齒輪熱處理仿真

1.1 熱傳導微分方程

根據傅里葉定律,齒輪熱處理過程遵守能量守恒定律,包含內熱源瞬態傳熱環境下的三維熱傳導微分方程為[8]:

式中,T是齒輪瞬時溫度;t是時間;λ是材料熱導率;ρ是材料密度;cp是材料的比熱容;Q是塑性功生成熱和相變潛能;γ是齒輪徑向坐標;χ是軸向坐標。

有限元分析設定整個齒輪滿足熱傳導方程,將整個空間域離散化,分成有限個單元,每個單元同時滿足熱傳導方程。單元由若干節點組成,單元內部的每一點溫度由節點溫度與形函數的乘積得到,整個溫度場也就可以由節點溫度來表示。

1.2 基于DEFORM-3D的齒輪熱處理仿真模型

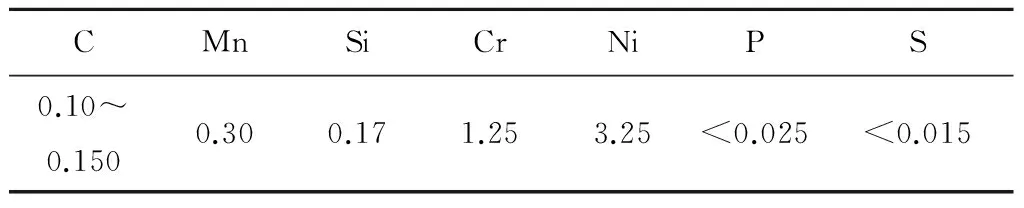

DEFORM-3D軟件擁有專用的熱處理模塊(Heat Treatment),在模擬工件的熱處理上有廣泛的應用。本文選用模數為2.5 mm,齒數為40,壓力角為20°的標準圓柱齒輪為研究對象,齒輪材料選用12Cr2Ni4A,其化學成分見表1。

表1 12Cr2Ni4A鋼化學成分(質量分數) (%)

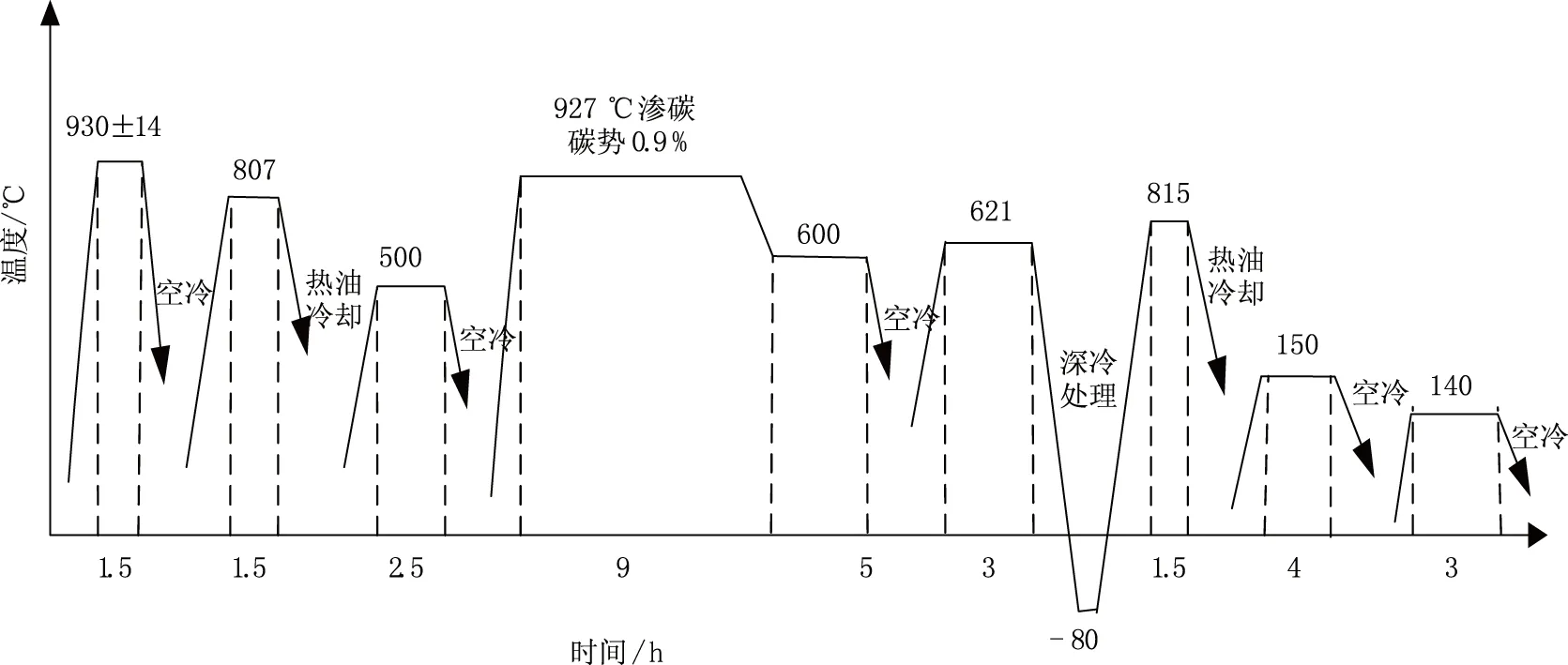

12Cr2Ni4A材料的航空齒輪熱處理工藝為:正火→淬火→回火→滲碳→深冷處理→低溫回火,工藝流程圖如圖1所示。

圖1 12Cr2Ni4A熱處理工藝流程圖

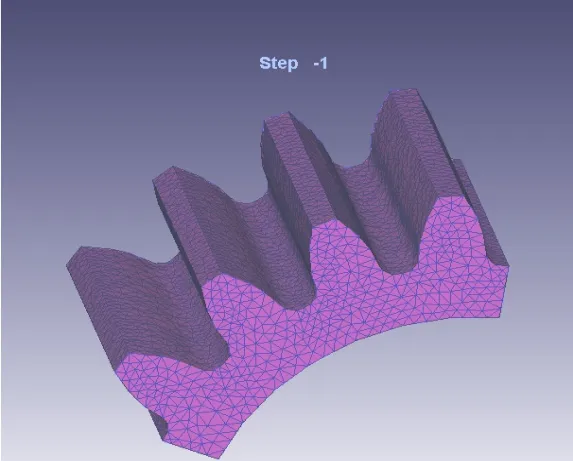

由于齒輪是對稱件,為了減小運算量,本文僅選取齒輪的部分進行仿真分析,齒輪的網格劃分圖如圖2所示。

圖2 齒輪熱處理網格劃分圖

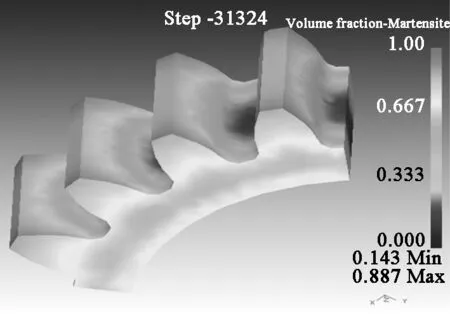

在DEFORM-3D軟件中設置材料參數、熱處理介質參數、工藝參數以及邊界條件后,得到12Cr2Ni4A材料齒輪的熱處理仿真結果。以馬氏體含量為例,結果如圖3所示。

圖3 齒輪馬氏體含量圖

2 齒面殘余應力提取

對于齒輪磨削加工,磨削前的齒輪殘余應力的數值大小和分布狀態,對磨削后齒面最終的殘余應力分布以及齒輪變形均有著顯著地影響。若要準確地獲得磨削仿真后殘余應力分布和變形情況,熱處理后齒面殘余應力的提取就顯得尤為重要。

研究表明,在距齒面以下0.2 mm處,齒輪表面的殘余應力的變化趨勢趨近于零[9]。本文在熱處理仿真結果的基礎上,擬提取距齒面0.25 mm深度內的殘余應力(假定熱處理后齒輪內部的殘余應力分布均勻)。以提取X方向的殘余應力為例,選擇“State Variables”中的“Stress—X”選項。在輪齒(厚度方向沿Z軸)的表面上選取任意一點Pe作為參考點,沿著該點的法線且朝向齒厚方向選取與Pe直線距離為0.25 mm的點Ps。將2個點之間均勻分成25份,得到間隔0.01 mm的各個點的應力值(見圖4)。

圖4 X方向殘余應力數值圖

由圖4中可以看到,距齒面以下0.20 mm處,殘余應力變化趨勢趨于平緩,這與文獻[9]中所述是一致的。選擇不同的Pe點,重復上述方法,得到其他4組沿X方向的齒面殘余應力,取對應點應力的均值作為相應平(曲)面內沿X方向的殘余應力值。

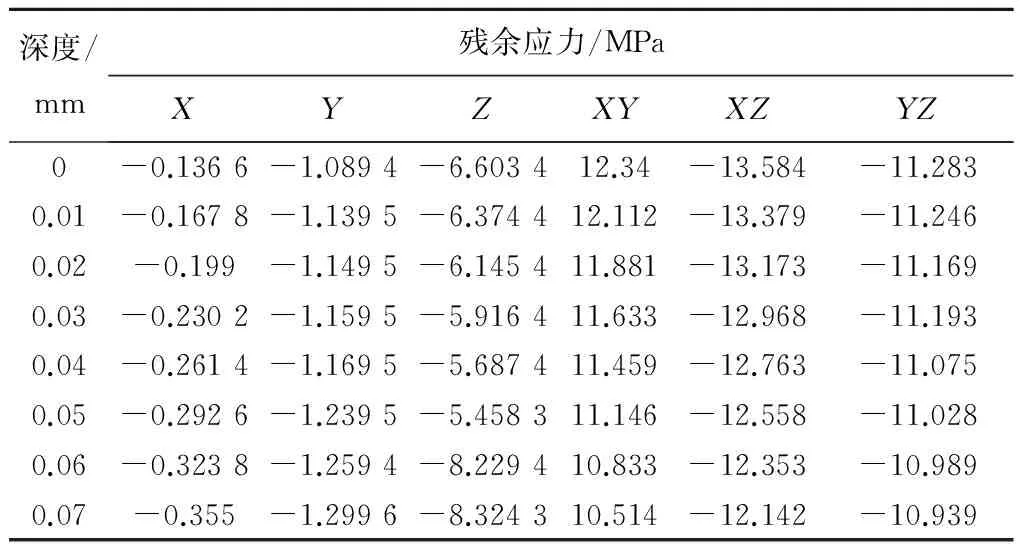

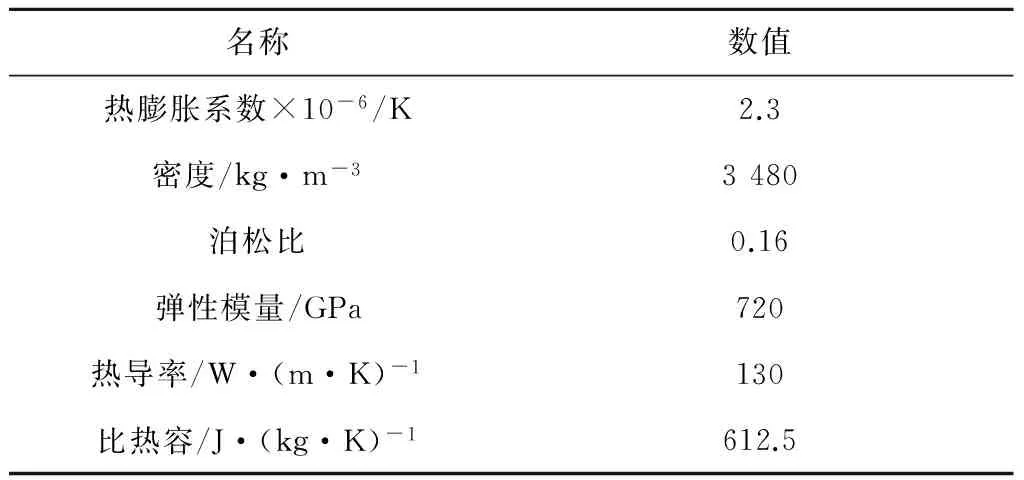

利用上述方法,得到其余5個方向的殘余應力值,匯總后,得到距齒面以下0.25 mm內各個深度的殘余應力分布(見表2)。

表2 齒面各深度內殘余應力數值表

(續表)

3 多磨粒砂輪-齒輪磨削仿真分析

3.1 基于ABAQUS的多磨粒砂輪-齒輪磨削仿真模型

磨粒磨削工件的過程就是工件材料在磨粒作用下,形成彈性變形到塑性變形,直至斷裂的過程。磨削過程達到穩態的時間極短,熱量來不及傳入整個齒輪就被切削液帶走,由于距齒面以下0.2 mm處殘余應力變化趨勢已不明顯,本文僅選取齒輪的一小部分作為研究對象。考慮到砂輪磨粒尺寸遠遠小于所選工件的尺寸,磨粒在齒面的磨削運動可近似由磨粒在平面上的磨削運動代替。本文選取距齒面以下0.25 mm的一小塊長方體作為磨削仿真模型,其外形尺寸為1.75 mm×1.6 mm×0.25 mm,為統一坐標系,設工件厚度方向沿Z軸。

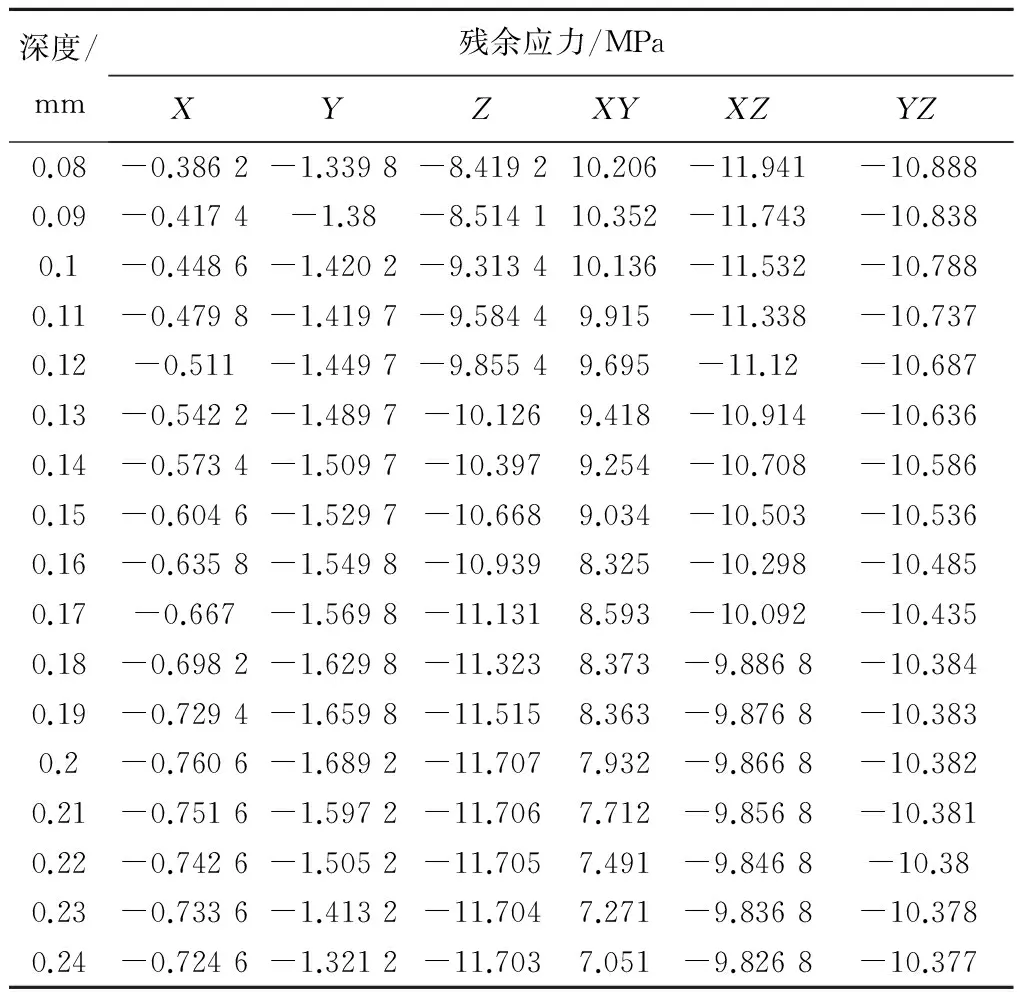

在砂輪實際磨削過程中,磨粒不是簡單地以單顆磨粒的形式存在,而是許多磨粒隨機地分布在砂輪表面。為了能夠更真實地反應砂輪磨削過程,本文參考相關文獻[10],建立了基于隨機分布的多磨粒砂輪有限元模型(見圖5)。

圖5 多磨粒砂輪模型

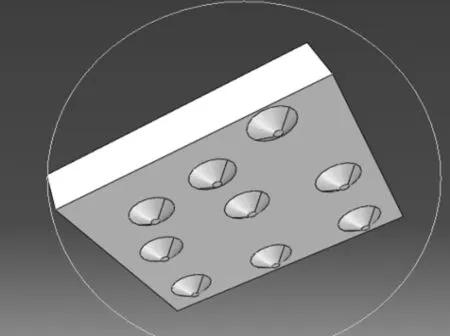

假定磨粒為圓錐體,半錐角60°,高度0.180 mm,磨粒頂端部分磨損。砂輪磨粒材料采用CBN,粒度230#~270#。CBN磨粒性能參數見表3。

表3 CBN磨粒性能參數

磨削仿真過程伴隨著網格畸變,屬于高度非線性問題之一,顯式時間積分更適合于求解動態非線性問題。另外,由于磨粒相對工件來說,強度、硬度都要高于齒輪材料,不會發生較大的變形,所以砂輪選用剛性體來模擬,以提高計算效率。

設砂輪磨削線速度為20 m/s,磨削深度為0.25 mm,進給速度為0.05 m/s,模擬齒輪粗磨過程,選取逆磨加工的方式。工件的網格單元選用C3D8RT類型,建立多磨粒磨削仿真模型如圖6所示。

圖6 多磨粒砂輪-齒輪磨削仿真模型

3.2 初始殘余應力加載

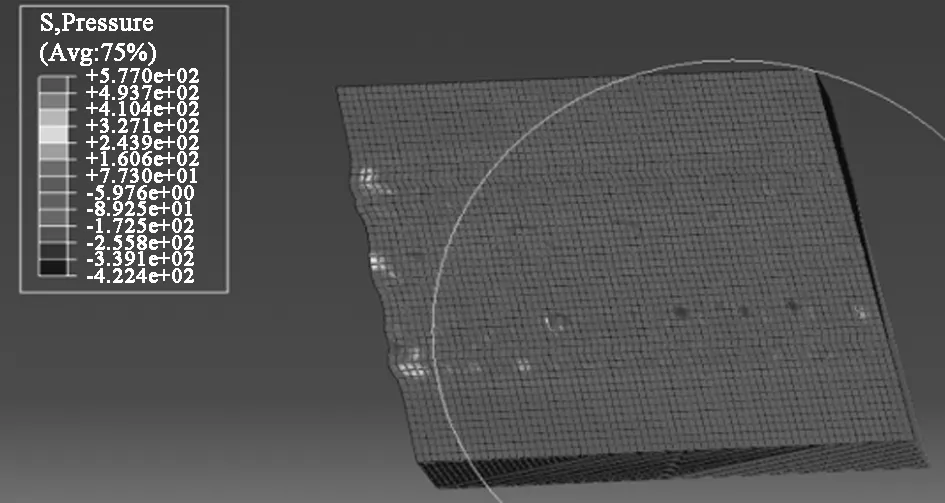

沿著工件磨削深度方向每0.01 mm建立1層單元集合,共計25層集合;通過ABAQUS預定義場變量設置,依次把熱處理仿真后獲取的25組點的殘余應力數值輸入到相應單元集合上,完成磨削前的初始殘余應力加載。以第1層單元為例,6個方向的殘余應力加載圖如圖7所示。

圖7 初始殘余應力加載圖

4 有限元仿真結果分析

4.1 初始殘余應力對齒面殘余應力的影響

在仿真結果中去除被磨削層,得到磨削后齒面殘余應力分布云圖(見圖8)。

圖8 齒面殘余應力分布云圖

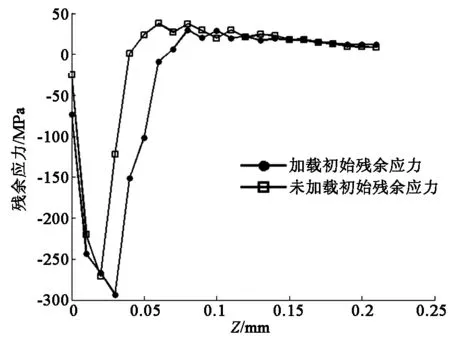

忽略誤差較大的工件邊緣區域,計算每層節點應力的平均值作為該層殘余應力值,沿磨削深度方向上的殘余應力分布如圖9所示。

圖9 殘余應力沿工件深度分布圖

未加載初始殘余應力的齒輪殘余壓應力幅值為-271.43 MPa,殘余壓應力層厚度約為0.04 mm;加載初始殘余應力后,齒輪殘余壓應力幅值為-293.64 MPa,殘余壓應力層厚度約為0.06 mm。應力幅值與壓應力層厚度分別提高了8.18%和50%。當加載殘余應力后,齒輪的應力分布更加精確,這對于準確評價齒輪應力分布狀態以及精確預測齒輪壽命,有著重要的理論意義。

4.2 初始殘余應力對齒輪塑性變形的影響

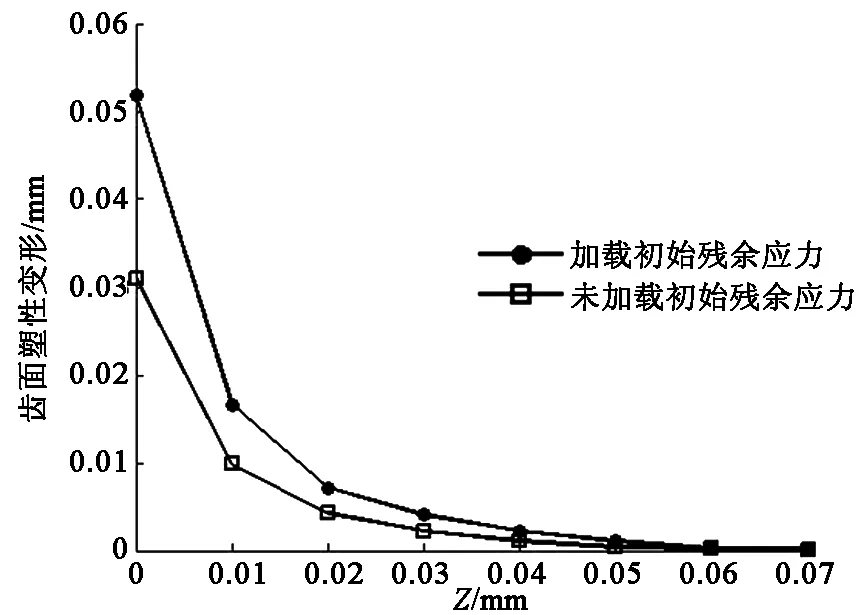

磨削后齒面塑性變形的大小,對齒輪嚙合性能以及運行時的噪聲大小有著重要地影響。計算每層節點塑性變形的平均值作為該層單元的塑性變形值,得到沿磨削深度方向上的齒輪塑性變形(見圖10)。

圖10 齒面塑性變形沿工件深度變化圖

當加載初始殘余應力后,齒面的塑性變形有一定的提高,并隨著磨削深度的增加而逐漸趨近于零。這是因為齒輪在磨削過程中材料主要承受拉應力,而齒輪熱處理后齒面殘余應力以壓應力為主,與未加載初始殘余應力相比,加載初始殘余應力的齒輪,磨粒拉斷同樣尺寸的材料需要施加更大的拉力來克服壓應力,相應產生并傳入齒輪的熱量也隨之增加,提高齒輪溫升。對于同一材料而言,其溫升越高,材料的抗變形能力就越差,即材料變“軟”,產生的塑性變形也就越大。

顯然,過大的塑性變形,不能滿足齒輪表面完整性的要求。綜合上述分析,熱處理后齒面的殘余壓應力既可以提高齒輪的壓應力幅值與壓應力層厚度,進而提高齒輪壽命,也會使齒面的塑性變形隨之增加,造成齒面精度下降;因此,熱處理后的殘余壓應力過大或者過小均不滿足齒輪的表面完整性要求,維持其保持在一個合理區間是十分必要的。

5 淬火溫度對熱處理后齒輪殘余應力的影響

磨削后齒面呈現殘余壓應力狀態,較大的殘余壓應力能夠有效抵消齒輪在工作過程中承受的拉應力載荷。由上述可知,過大的殘余應力伴隨著的是較高的齒面塑性變形,因此,必須進行熱處理工藝參數的優化,使齒面熱處理后的殘余壓應力維持在一個合理區間。

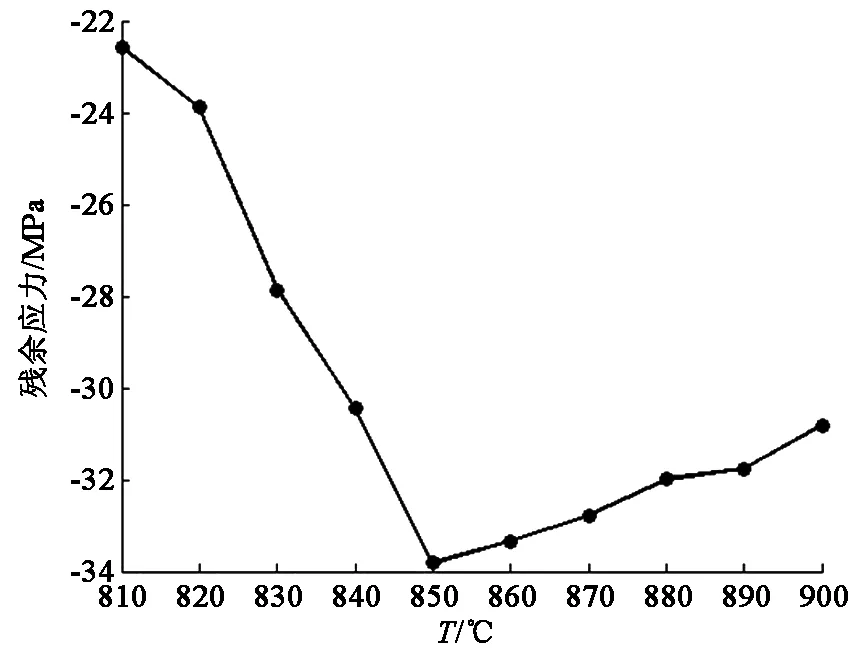

在齒輪熱處理過程中,淬火溫度對齒輪殘余應力的影響十分顯著。本文利用DEFORM-3D軟件,模擬了不同淬火溫度下12Cr2Ni4A齒輪的熱處理過程(見圖11)。由圖11可知,當淬火溫度升高時,齒輪的殘余應力值不斷增大,但到了850 ℃以后,殘余應力略有下降。其原因在于淬火溫度的升高使得齒輪的熱應力增加,殘余應力呈現拉應力的增加趨勢;另一方面,伴隨淬火溫度的升高,奧氏體晶粒尺寸不斷增大,相變后的馬氏體晶粒尺寸也隨之增大,相變應力不斷增大。殘余應力是熱應力與相變應力共同作用的結果,而當溫度繼續升高時,相變應力的變化趨于零,此時只有熱應力起主導作用。

圖11 淬火溫度對齒面殘余應力的影響

與此同時,隨著淬火溫度的升高,奧氏體晶粒尺寸逐漸變大,冷卻后得到的馬氏體的晶粒較粗大,其韌性、強度隨晶粒尺寸的增加而顯著下降。經過分析,當12Cr2Ni4A材料的淬火溫度保持在810~840 ℃時,淬火后所產生的殘余壓應力能夠較好地滿足磨削后齒面對殘余應力和變形量的要求,且此時淬火后生成的馬氏體組織主要呈針狀,滿足齒輪對韌性、強度的要求。

6 結語

綜上所述,可以得到如下結論。

1)建立了12Cr2Ni4A材料的熱處理仿真模型,提出了一種精確獲取齒面殘余應力數值的方法,為進行磨削仿真分析提供了初始殘余應力數據。

2)建立了多磨粒磨削有限元仿真模型,得到考慮初始殘余應力的磨削后齒面殘余分布與塑性變形情況。相比未考慮初始殘余應力的仿真模型,加載初始殘余應力后的模型其殘余應力在幅值和壓應力層厚度上有明顯提高,其塑性變形亦隨之提高。

3)從優化熱處理工藝的角度,研究了淬火溫度對熱處理后齒面殘余應力的影響規律,綜合淬火溫度對材料性能的影響,給出了12Cr2Ni4A熱處理時淬火溫度的合理區間。

[1] 劉國虎,陳羿.滲碳齒輪的熱處理分析[J].新技術新工藝,2016(1):98-100.

[2] 高玉魁,趙振業.齒輪的表面完整性與抗疲勞制造技術的發展趨勢[J].金屬熱處理,2014,39(4):1-6.

[3] Ozel T,Altan T. Determination of workpiece flow stress and friction at the chip-tool contact for high-speed cutting [J].Int.J. Mach. Tools Manuf.,2000,40(1):133-152.

[4] Moulik P N, Yang H T Y, Chandrasekar S. Simulation of thermal stress due to griding[J]. International Journal of Mechanical Science, 2001, 43(3):831-851.

[5] 鄧朝暉,荊琦,安磊.納米結構WC-12Co涂層精密平面磨削表面殘余應力有限元模擬與試驗[J].機械工程學報,2008(7):58-60.

[6] 黃強,趙秀栩.磨削溫度場中的數值模擬方法研究[J].中國水運,2007(5):30-31.

[7] 何慶稀. 鈦合金TC11毛坯熱處理過程數值模擬[J].機電工程,2008,25(5):104-106.

[8] 朱海龍,李世蕓,王春榮. 齒輪零件淬火過程溫度場的數值模擬[J].新技術新工藝,2014(3),106-108.

[9] 陳云龍.基于殘余應力控制的大功率螺旋錐齒輪磨削加工技術[D].北京:北京航空航天大學,2015.

[10] 張祥雷,姚斌.基于多顆磨粒隨機分布的虛擬砂輪建模及磨削力預測[J].航空學報,2014,35(12):3489-349.

國家自然科學基金資助項目(51275020)

國家高科技支撐項目(2014BAF08B01)

責任編輯 馬彤

王延忠1, 李 巖1,劉 旸1,趙興福2

(1.北京航空航天大學 機械工程及自動化學院,北京100191;2.中航工業哈爾濱東安發動機(集團)有限公司 工藝技術部,黑龍江 哈爾濱 150001)

磨削作為齒輪加工的重要工序,對齒輪的精度和應力分布有決定性的影響,然而大部分關于齒輪磨削的研究極少考慮初始殘余應力的影響,使得分析結果的準確度有所降低。利用有限元方法模擬了齒輪的熱處理過程,獲取了齒輪磨削前的初始殘余應力,在此基礎上進行了齒輪磨削仿真,得到了考慮初始殘余應力的齒面殘余應力分布和齒輪變形情況,給出了12Cr2Ni4A齒輪淬火溫度的最佳區間。為精確獲取齒輪磨削后的應力與變形情況提供了一種方法,同時為優化齒輪的熱處理工藝提供了理論參考。

齒輪磨削;初始殘余應力;齒面變形;有限元方法

Influence on Stress Distribution of Initial Residual Stress after Gear Grinding

WANG Yanzhong1, LI Yan1, LIU Yang1, ZHAO Xingfu2

(1.School of Mechanical Engineering and Automation of Beihang University, Beijing 100191, China;

2.Technology Department of Avic Harbin Dongan Engine (group) Co., Ltd., Harbin 150001, China)

As an important working procedure of gear machining, the grinding process has a decisive influence on the precision and stress distribution of the gear. However, most of the research on gear grinding rarely considers the fluence of initial residual stress, which results in lowering the precision of analytical results. Use the finite element method simulating the process of heat treatment of gear and gains the initial residual stress. On the basis, it accomplishes the gear grinding simulation considering the initial residual stress, and gets residual stress distribution and gear deformation distribution of the tooth surface, then also optimizes hardening heat of 12Cr2Ni4A. Offer a method to gain the deformation and stress distribution of the gear after grinding, and provide a theoretical reference for optimizing heat treatment process of the gear.

gear grinding, initial residual stress, gear surface deformation, finite element method

王延忠(1963-),男,教授,主要從事先進精密傳動加工技術、空間嚙合曲面數字加工理論和技術、傳動摩擦學理論與應用技術、面向可再生能源的高效綠色傳動裝備技術和大型數控裝備技術等方面的研究。

2016-04-06

TH 132.413

A

* 航空A計劃資助項目(ATR-125-02-101)