礦山充填自動化控制技術的研究與應用

萬洪濤 查 明 卜凡彬 欒松義 吳樹棟 陶 磊 馬 賀 徐懷浩

(1.山東黃金集團有限公司;2.山東工大中能科技有限公司;3.招金礦業股份有限公司)

?

·實用技術·

礦山充填自動化控制技術的研究與應用

萬洪濤1查 明1卜凡彬1欒松義2吳樹棟2陶 磊2馬 賀2徐懷浩3

(1.山東黃金集團有限公司;2.山東工大中能科技有限公司;3.招金礦業股份有限公司)

尾礦充填能夠減少尾礦對地表的污染及提高對礦石的回采率,但高質量的尾礦膠結充填對工藝控制要求嚴格,人工難以操作完成。為切實解決尾礦充填中存在的控制問題,保障尾礦充填的質量,根據我國尾礦充填的工藝特點及現有條件對尾礦充填的控制技術進行了研究,并將研究技術多次運用于對尾礦充填的控制實現,從而獲得了良好的控制效果,為相關應用提供了寶貴的借鑒經驗。

尾礦充填 分級與全尾砂 自動化控制 膏體充填

尾礦是礦山選礦過程中的廢棄產物,傳統的處理方法是將選礦后的尾礦外排并存放在選建的尾砂庫中,但尾礦地表存放不僅破壞地貌,還會造成地表水及大氣粉塵污染[1]。為此國家對尾礦的排放監管越來越嚴,同時,大力提倡尾礦充填建設綠色礦山。另一方面,礦山將尾砂用于采空區充填,具有礦床整體開采及安全性好,可控制圍巖崩落和地表下沉,能夠充分回收礦石資源的益處。

根據對我國礦山充填工藝狀態的考察與調研,我國的尾砂膠結充填中基本分為全尾砂充填和分級尾砂膠結充填。從實際了解的控制指標來看,大多數礦山企業的充填濃度在62%~70%(膏體充填除外)。水泥配比依據充填廢棄空區與采礦空區、依據充填層次不同采用不同的配比比例。從實際效果來看,65%以下的充填料漿在經管路向井下采礦區輸送過程中就會造成砂漿中水泥與尾砂的離析,會大大的減弱充填體的強度,產生的原因就是風水聯動造漿的濃度控制不穩。同時,砂漿濃度在62%~70%波動時使得水泥的配比也難于精確跟隨配比。由此,充填質量與充填體凝結強度難以保證。

近年來,許多礦山紛紛對充填進行了自動化改造投入,但改造收到的效果卻差強人意,其主要原因是沒有將充填工藝真正融合到自動化的控制精髓中去。為此,切實有效地開展對尾礦充填工藝的自動化控制研究,保證充填工藝穩定,保證充填質量與充填料漿的安全輸送是該研究的主要目的。而實現對充填工藝過程的自動化控制,必須了解充填工藝、了解影響充填質量的相關因素。

1 影響充填生產的相關因素

尾砂充填系統的生產工藝相對于選礦工藝來說雖較為簡單,但尾礦充填系統的反應過程非常短,容易產生工藝波動(主要是骨料與膠結材料配比出現波動)影響充填質量[2]。甚至由于充填生產的連續性及穩定性出現問題而可能引起管道堵塞。一般選礦工藝過程是一個連續及滯后的過程,對于工藝上出現的問題可以從容的進行工藝控制調整使工藝恢復正常。而尾砂充填的生產工藝過程時間短,不符合質量要求的充填料漿可能隨著工藝波動即被充填至井下采空區,使充填膠結體的強度受到影響。總體來說,充填工藝波動影響充填膠結體強度與生產安全的因素有以下幾點。

1.1 尾砂分級對充填質量的影響

實踐證明,尾砂的級配與其膠結強度相關。所以,如果采用的是尾砂分級膠結充填,尾砂分級控制不理想則會偏離充填的工藝設計,對膠結充填的強度產生影響。

1.2 造漿濃度對充填質量的影響

通過研究及實踐,認為料漿濃度是影響充填體強度的主要因素,而對料漿濃度的控制是源于前段的造漿過程,如果造漿的濃度不合適,則會影響充填料漿的濃度,即影響充填體的強度。

1.3 料漿灰比對充填質量的影響

在膠結充填中,不論采用什么凝結材料,與尾砂不同的配比量會得出不同的充填體強度。研究表明,如果凝結材料選用水泥,則水泥的質量是影響充填體強度的決定性因素。同樣選定適合的水泥后,水泥的配比量是影響充填體強度的決定性因素。

1.4 料漿斷流對輸送安全的影響

在膠結充填中,充填料漿對井下輸送是個不可忽視的過程。在充填料漿對井下輸送的過程中,盡可能的保持充填料漿能夠連續與平穩的向井下輸送。在自流的輸送方式中切忌輸送過程出現料漿中斷,以免造成井下管道的堵塞。

2 充填生產過程的自動化控制

為保證膠結充填的質量和充填生產的安全,必須嚴格對充填生產過程進行工藝控制;同時,由于充填生產的工藝過程時間較短,僅靠人工操作實現高質量充填的難度較大或不可能實現。因此,對充填生產過程實行自動化控制是保證充填質量和充填生產安全的必要手段和重要措施。由此,開展對充填工藝過程的自動化控制技術研究如下。

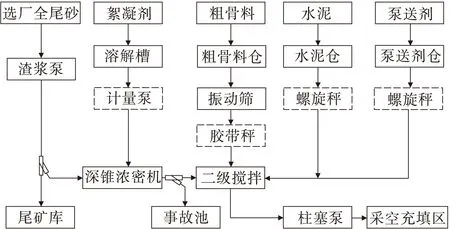

2.1 充填生產自動化系統的架構

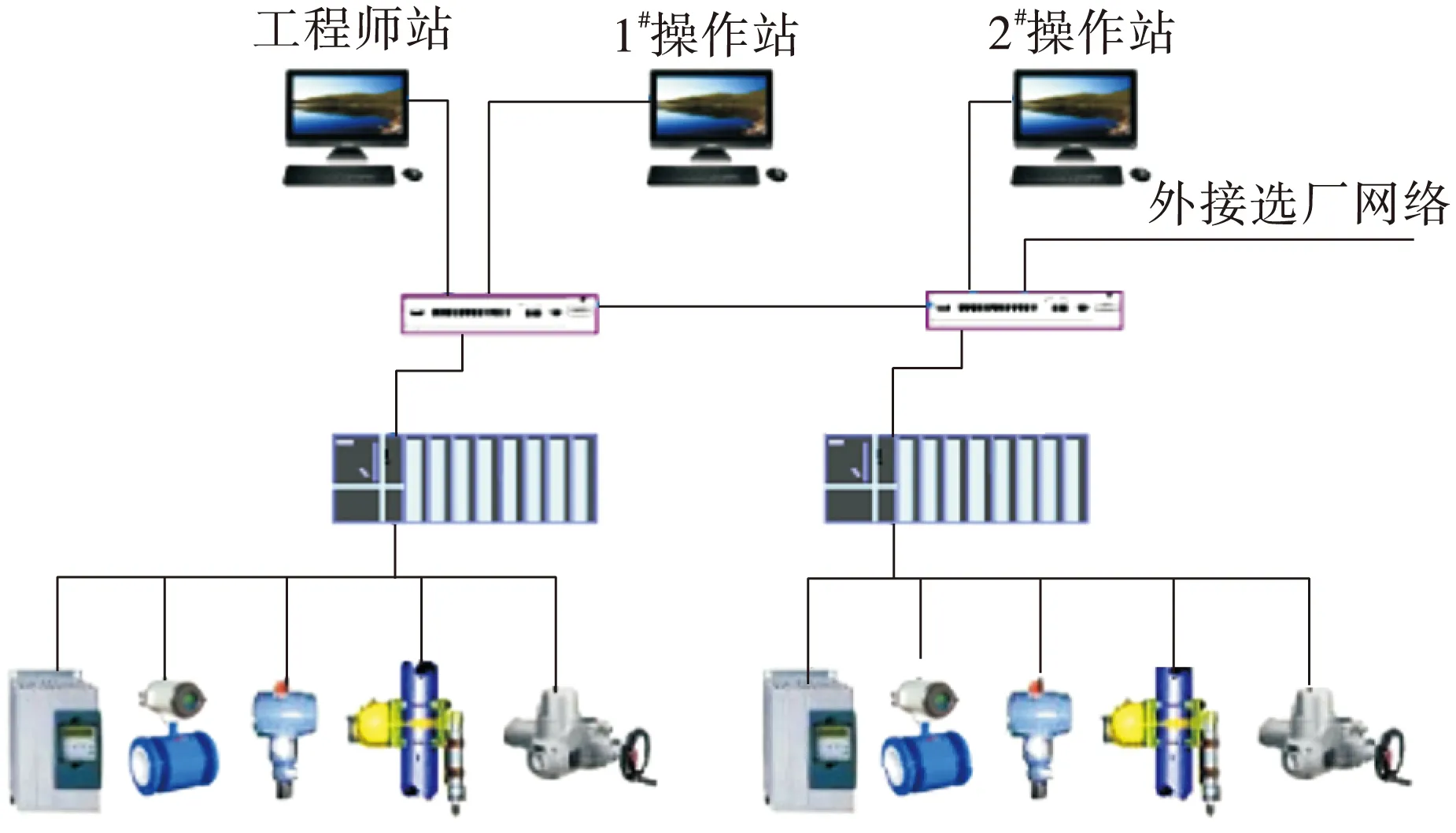

由對尾礦充填自動化控制技術的研究可知,要想保證自動化充填控制系統能夠有效的對充填工藝過程進行有效地控制,則必須合理的對控制系統進行構建,檢測設備與控制設備必須符合礦山的使用環境與條件。同時,結合礦山的信息化建設,實現充填自動化系統與信息系統的有機融合。較大型充填站自動化控制系統架構及網絡見圖1。

圖1 較大型充填站自動化控制系統架構及網絡圖

圖1是對較大型的充填站配置的自動化系統,系統設置了1個工程師站及2個操作員站,布置在所設的控制室內。控制室內的操作人員通過組態界面進行人機對話,并對充填生產過程進行監控和控制操作。同時,如果需要可將充填系統通過選礦廠的網絡將充填生產信息實時傳送至選礦廠主控制室或礦部信息中心,供礦部信息中心對全礦的生產信息進行監控以及為生產管理提供實時信息。

2.2 充填生產過程中的工藝控制

由于分級尾砂相對于全尾砂具有較好的沉降、滲透和脫排水等屬性,所以分級尾砂充填被國內較多礦山采用。其充填工藝配置大致為:尾砂分級—砂倉存放—倉底氣水造漿—放砂及配比水泥—攪拌漿料—漿料輸送—送達充填區。

2.2.1 分級充填站來砂的控制模型

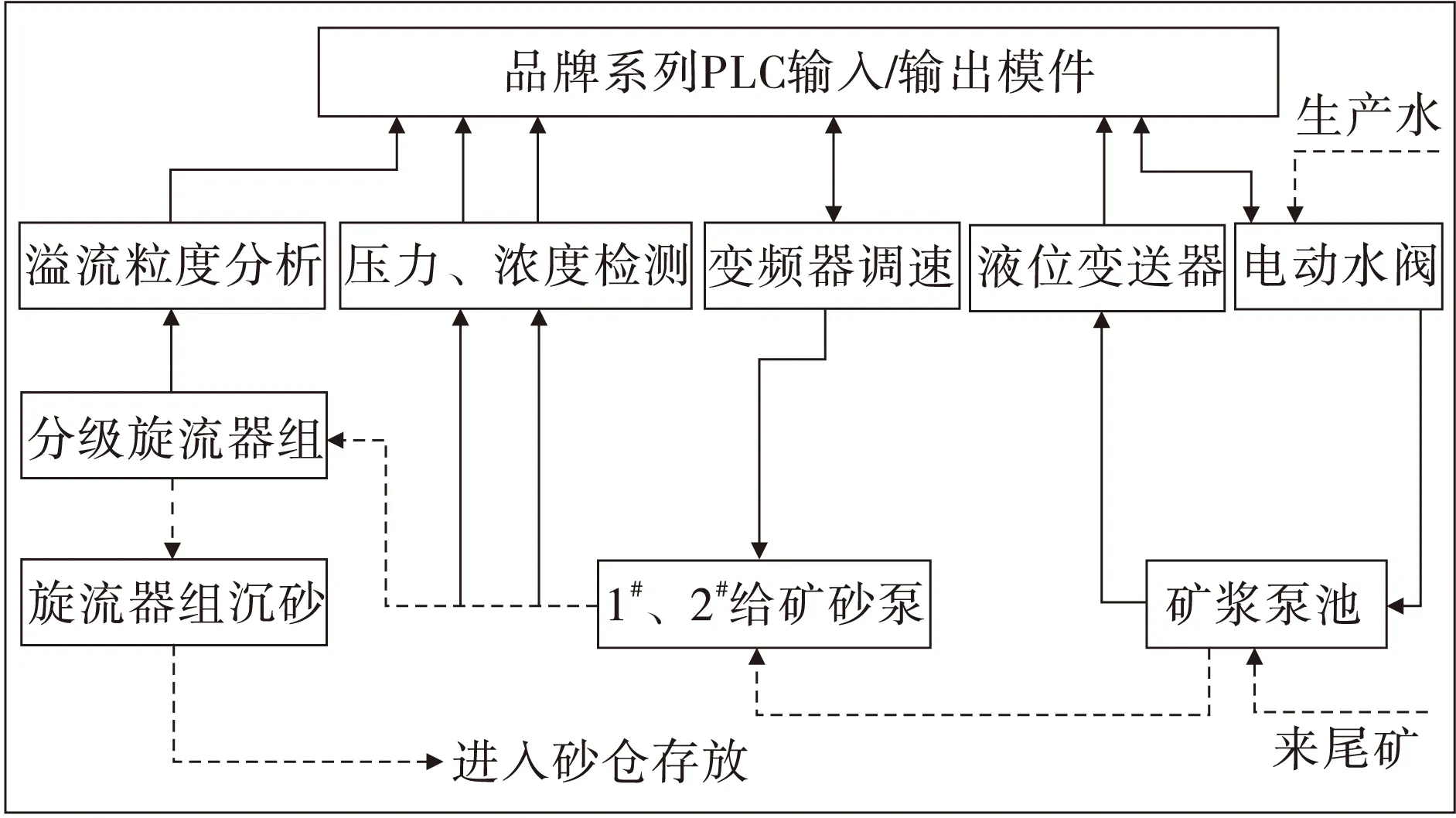

一般選礦廠的尾礦是含有該廠選別過程的全系列粒級的尾礦,根據分級充填的要求去除某粒級以下的尾砂,分級的細粒尾砂另行處理(如送尾礦庫等),分選出來的粗粒尾砂進入砂倉作為充填骨料。其控制的要點為:只要符合充填工藝粒級要求的尾砂盡可能的將其保留下來,即可增加充填尾砂骨料,又可減少尾礦庫容的壓力。具體控制方法為:對選礦廠經濃縮輸送來的尾礦,在充填站由泵對旋流器進行給礦時對給礦濃度、給礦壓力進行檢測與控制,保證溢流分離出去的是細粒級不符合充填骨料要求的尾砂。尾礦旋流器分級粗砂進尾砂填充倉示意見圖2。

圖2 尾礦旋流器分級粗砂進尾砂填充倉示意

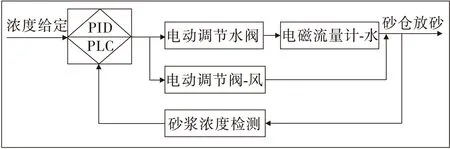

2.2.2 尾砂充填對造漿的控制模型

對于立式砂倉,充填系統通常采用風水聯合造漿方式進行造漿操作,其中水量調節造漿濃度,風量調節造漿的效果,使造漿的結果符合充填料漿使用砂漿的條件基礎,保證在與凝結材料攪拌活化后能夠形成符合充填料漿濃度的料漿。尾砂倉底部造漿控制示意見圖3。

圖3 尾砂倉底部造漿控制示意

造漿就是使砂倉產生并形成合適的放砂濃度,而充填漿體濃度主要決定于造漿濃度。造漿濃度高,可通過對攪拌桶增加水量調節來獲得符合工藝要求的充填濃度。造漿濃度低,無論采用何種措施,都無法獲得合適的充填濃度。因此,造漿濃度的控制是充填系統最重要的控制環節之一。

通常情況下,通過調節造漿水量即可得到比較理想的造漿濃度。但有時會因砂倉出現板結等異常情況,會使放砂的濃度非常低,此時即使造漿水調至最小,也不能獲得理想的造漿濃度,從而影響充填的質量。對此,經過反復的探索和試驗最終開發出解決該問題的控制模型即:依據于對放砂濃度、流量、砂倉料位及其他工況的檢測,控制與調節相應風、水給入量以完全激活與活化砂倉的礦砂來解決。

2.2.3 料漿活化配比水泥控制模型

通常配灰系統由水泥倉、雙管螺旋給料機等構成。水泥由水泥倉底部漏斗放出,經雙管螺旋給料機均勻給料,并經沖板流量計對水泥進行計量后給入料漿攪拌桶。通過對造漿放砂的工藝檢測獲取砂量,由雙管螺旋給料機根據設定的水泥及砂比,利用變頻器控制雙管螺旋給料機進行水泥給料,使充填料漿中的水泥配比量符合充填工藝對水泥量的要求,從而保證充填體的強度。充填料漿中水泥量的控制原理見圖4。

圖4 充填料漿中水泥量的控制原理

具體的水泥配比量的控制過程為:通過對給入攪拌桶的砂漿濃度、砂漿流量的檢測,可獲得進入料漿攪拌桶的尾砂量。根據不同充填工藝對水泥要求的配比關系,控制水泥隨尾砂量進行跟蹤配比。由此,即可控制獲得隨不同充填工藝、進行不同水泥配比的合格充填料漿,也可保證不同充填區對不同充填膠結體強度的要求。

2.2.4 對充填料漿濃度的控制模型

當充填料漿濃度高于工藝要求的濃度時,可分為兩種情況:一是超過充填要求濃度過多,則是造漿環節的水量控制過小,因此控制增大造漿給水量,使造漿濃度調整到合適的濃度即可(出現該種情況時,調整控制見造漿控制部分);二是略超充填要求濃度,而放砂濃度略高并保持穩定。對此情況,控制調節攪拌桶的給水電動調節閥,進行增量調節給水量,使充填料漿的濃度符合充填工藝要求的濃度即可。充填料漿濃度的調整控制原理見圖5。

圖5 充填料漿濃度的調整控制原理

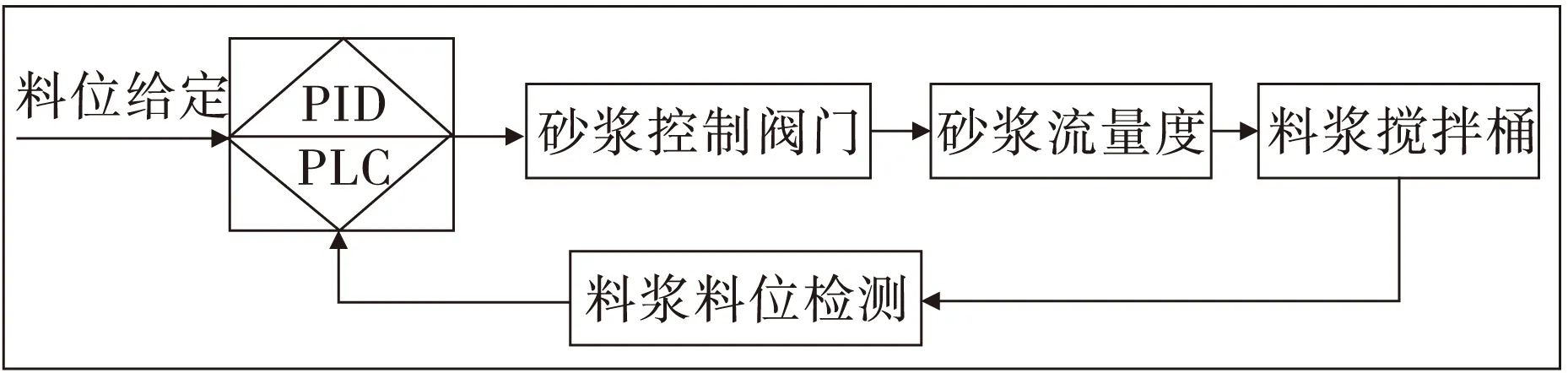

2.2.5 攪拌桶料位的控制與穩定

保證充填料漿得以充分的活化,即是對攪拌桶內的尾砂與膠結料水泥等進行充分的攪拌。由此,保持攪拌桶內具有一定高度的料位是獲得對料漿進行充分活化的條件。對此,實時的對攪拌桶內的料位進行檢測跟蹤,同時對造漿的放砂量實行控制調節,促使攪拌桶內的料位保持在要求的范圍。攪拌桶料漿料位的控制原理見圖6。

圖6 攪拌桶料漿料位的控制原理

2.2.6 料漿安全輸送的識別與處理

在將充填料漿通過管路向井下輸送中,無論是經渣漿泵加壓或是通過井下管網自流進行輸送充填,攪拌桶料位的控制保持對料漿平穩安全的輸送是至關重要的。根據清華大學費祥俊教授提出的計算臨界不淤流速公式[3]:

(1)

式中,Uc為不淤臨界流速m/s;F為阻力系數;g為重力加速度,9.81 m/s2;rs為固體顆粒密度,t/m3;rm為料漿密度,t/m3;d90為固體顆粒90%能通過篩孔直徑,mm;Sv為料漿的體積濃度,%。

自流充填系統輸送必須滿足的倍線條件不等式為:

(2)

式中,H為垂直高差,m;ρ為料漿密度,t/m3;g為重力加速度,9.81 m/s3;i為壓力損失,kPa/m;L為管線長度,m。

由公式(1)、(2)可知,其中都存在rm與ρ料漿密度、g重力加速度的因子;如果攪拌桶的料位控制保持不好,使充填料漿在輸送過程中時有時無或斷料,則料漿在管道的輸送過程中就會失去輸送的速度,則極有可能造成井下輸送管道的堵塞。在我國礦山充填過程中造成井下輸送管道堵塞,甚至被迫放棄充填鉆孔管道的現象并不鮮見。

對此,利用自動化控制系統對充填料漿輸送濃度、輸送流量、輸送管道壓力以及對攪拌桶料漿料位等進行的檢測,并通過對上述因素數據進行的數據分析,可對充填料漿的輸送狀態進行判斷、對有可能出現的輸送隱患形成進行識別。一旦被識別為“異常狀態”,自動化控制系統將采取包括快速切斷供砂、對充填管路進行水沖洗避免堵塞管路處理措施,以此保證充填生產的安全運行。

3 對充填工藝控制技術的應用

3.1 對充填工藝控制技術的開發

經過多年對充填生產進行的控制技術研究與實踐,至今已成功的開發了造漿分層給水及給風的活化砂漿的應用控制模型,砂量計算和水泥配比計算的處理模型,充填料漿濃度控制及攪拌桶料位控制模型,充填料漿輸送狀態識別與異常情況處理模型。上述的控制模型及控制方法在多座充填站的控制使用中發揮了重要的作用,不僅可提高充填質量,并在一次管道將要發生堵塞前,可成功發出預報警,并通過控制系統自動及時的處理,化解可能造成的管道堵塞事故。

3.2 對銅輝膏體充填的控制應用

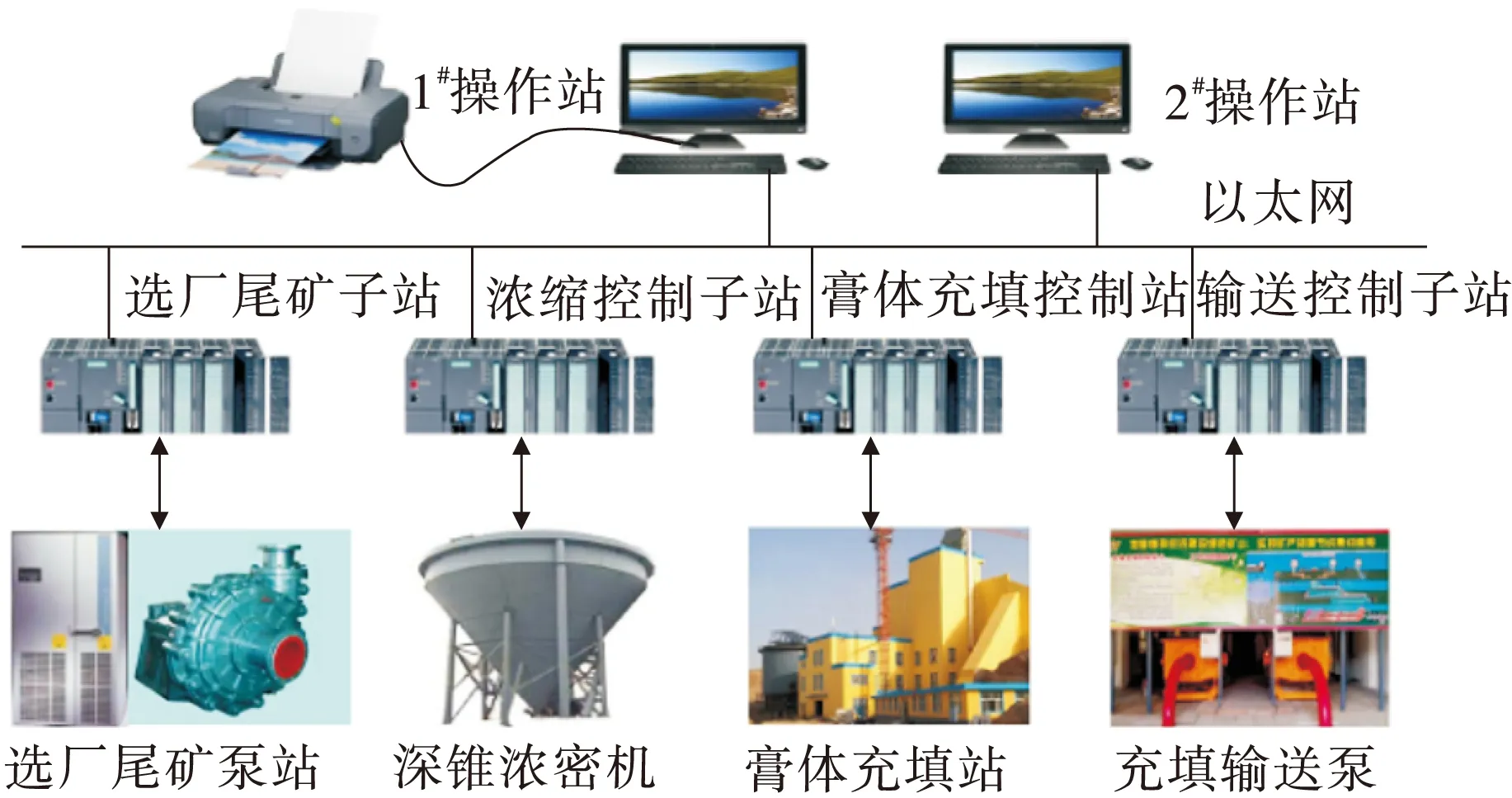

在我國礦山的充填中大多數礦山還是采用分級尾砂充填,或是分級與全尾砂根據采空區需要進行區分充填,而采用尾砂及碎石子骨料形成膏體充填的礦山則不多見。以下是新疆銅輝膏體充填工藝及對膏體充填過程實行控制的自動化系統架構。新疆銅輝銅礦膏體充填系統工藝流程見圖7。

圖7 新疆銅輝銅礦膏體充填系統工藝流程

為了改善全尾砂高濃度料漿的可泵性及流變特性,并降低膠結充填成本,新疆銅輝在全尾砂充填料中加入一定的粗骨料和泵送劑。由于粗骨料的加入,充填材料粗細搭配,充填料漿的高濃度明顯提高并形成了“膏體充填”的料漿。對于膏體充填工藝來說,其重要的工藝控制點分別為:全尾礦的高度濃縮、對粗骨料的配比、對水泥及泵送劑的配比。根據對新疆銅輝膏體充填系統配置與充填工藝的研究,為其實施了膏體充填的自動化控制系統。膏體充填自動化系統控制子站分布見圖8。

通過對新疆銅輝全尾砂膏體充填控制技術的研究與實現,使得自動化控制不僅穩定了膏體充填的工藝,而且提高了對全尾砂的利用及對充填粗骨料的選擇。實現控制的膏體充填不僅降低了充填料漿的水灰比,還極大地改善了充填體的強度特性,促使充填體的強度提高,充填料漿凝結沉縮率下降[4],對于充分發揮充填體承載作用,滿足采掘生產的技術要求,提高礦石的回收率具有十分明顯的意義與作用。井下膠結充填凝結體的實拍圖片見圖9。

圖8 新疆銅輝膏體充填自動化系統架構示意圖

圖9 井下膠結充填凝結體實拍圖片

4 結 語

(1)通過對尾礦充填過程實行自動化控制技術的研究與實踐可以看出,利用自動化控制技術與智能識別處理技術對膠結充填過程進行控制,穩定了尾礦充填的工藝,提高了尾礦充填的質量。通過對新疆銅輝全尾砂膏體充填實現的工藝控制,使得全尾砂膏體充填工藝得以順利實現,打破了全尾砂充填的質量難以保證的認知,從而提振了對全尾砂充填利用的信心。

(2)通過膏體充填來降低充填料漿的水灰比以降低充填生產費用,改善因充填給井下造成的環境污染,對于充分發揮充填體承載作用,滿足采掘生產的技術要求,提高對礦石的回收率具有十分明顯的意義與作用。

[1] 周愛民.礦山廢料膠結充填[M].北京:冶金工業出版社,2007.

[2] 王新民,肖衛國,張欽禮.深井礦山充填理論與技術[M].長沙:湖南大學出版社,2005.

[3] 周 旭,王佩勛.大倍線管道自流輸送膠結充填技術[J].金屬礦山,2011(8):23-28.

[4] 許新啟,楊煥文,楊曉聰.我國全尾砂高濃度(膏體)膠結充填簡述[J].礦冶工程,1998,18(2):1-4.

2016-07-10)

萬洪濤(1972—),男,副主任,工程師,261441 山東省萊州市金城鎮。