基于有限元法的鍋爐給水泵轉(zhuǎn)子系統(tǒng)分析

?

基于有限元法的鍋爐給水泵轉(zhuǎn)子系統(tǒng)分析

對于鍋爐給水泵而言,保持轉(zhuǎn)子部件的軸偏心值在安全范圍以內(nèi)是保證整個(gè)給水泵機(jī)組運(yùn)行可靠性和使用壽命的重要前提[1]。對于泵的轉(zhuǎn)子系統(tǒng)而言,隨著轉(zhuǎn)速的增加,軸沿著徑向方向的振幅會(huì)不斷增加,甚至?xí)斐烧贸霈F(xiàn)共振現(xiàn)象,這時(shí)保證泵的臨界轉(zhuǎn)速大于轉(zhuǎn)子最高轉(zhuǎn)速的25%非常有必要。通常是通過增加軸徑來提高軸的剛度,這種方法雖然有一定的可行性;但這樣增加了轉(zhuǎn)子部件的質(zhì)量,在泵運(yùn)行中增加了電動(dòng)機(jī)的負(fù)荷,從而增加了給水泵的成本。

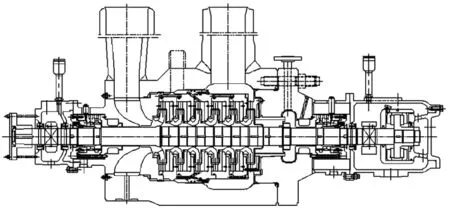

本研究以某型高溫高壓鍋爐給水泵(見圖1)為對象。整泵以徑向滑動(dòng)軸承支承,這樣的長軸在高速運(yùn)行中徑向振幅一旦過大,就會(huì)導(dǎo)致軸抱死,在停機(jī)過程中,葉輪在徑向上與徑向?qū)~發(fā)生干涉,將直接導(dǎo)致導(dǎo)葉損壞。這種情況對泵組的安全運(yùn)行極其不利[2]。

本文運(yùn)用ANSYS軟件中的Workbench,以及APDL組件,通過數(shù)值計(jì)算的方法,在保證準(zhǔn)確原則的前提下簡化模型,計(jì)算轉(zhuǎn)子系統(tǒng)的應(yīng)力應(yīng)變,以及干態(tài)和濕態(tài)下轉(zhuǎn)子系統(tǒng)的臨界轉(zhuǎn)速,可為類似給水泵產(chǎn)品轉(zhuǎn)子系統(tǒng)的研究提供參考。

圖1 某型給水泵裝配圖

1 給水泵臨界轉(zhuǎn)速計(jì)算方法[3]

根據(jù)經(jīng)驗(yàn)總結(jié),泵的臨界轉(zhuǎn)速的近似公式為:

式中,g為重力加速度;C為考慮到支承的方式、負(fù)荷以及考慮其他因素的修正系數(shù);E為軸的彈性模量;I為軸斷面的平均慣性矩;M為轉(zhuǎn)子部件的總質(zhì)量;L為軸承的間距。

上述經(jīng)驗(yàn)公式適用于多級(jí)泵的臨界轉(zhuǎn)速的計(jì)算,假定軸上的葉輪質(zhì)量分布均勻,級(jí)數(shù)越多,計(jì)算越準(zhǔn)確,但不適用于填料函密封的泵。

對于多級(jí)泵而言,若級(jí)數(shù)過多,用鄧克萊公式更加準(zhǔn)確,即:

式中,nc為轉(zhuǎn)子部件總的臨界轉(zhuǎn)速;n0為軸的臨界轉(zhuǎn)速;ni為第i級(jí)集中載荷作用下的軸的臨界轉(zhuǎn)速。根據(jù)經(jīng)驗(yàn),采用這種方法計(jì)算出的臨界轉(zhuǎn)速與真實(shí)值相差2%~10%,因此,在運(yùn)用此公式時(shí)應(yīng)考慮到這些偏差。

2 數(shù)值計(jì)算方法

2.1 設(shè)計(jì)參數(shù)

某型給水泵6級(jí)葉輪,選擇葉輪導(dǎo)葉結(jié)構(gòu),導(dǎo)葉外部有泵殼,泵殼外部有大筒體。給水泵為臥式運(yùn)行,主要設(shè)計(jì)參數(shù)為:運(yùn)行溫度170 ℃,流量Q=630 t/h,出口壓力P出=25.3 MPa,總揚(yáng)程H=2 670 m,轉(zhuǎn)速n=5 700 r/min,比轉(zhuǎn)數(shù)ns=82.8。

2.2 計(jì)算區(qū)域

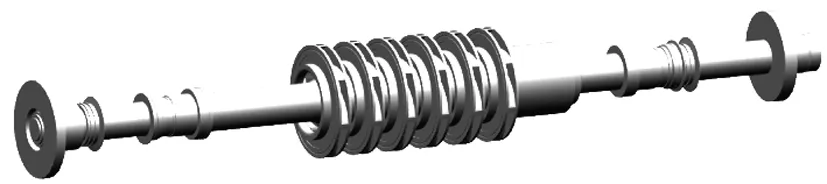

數(shù)值計(jì)算通常只考慮計(jì)算區(qū)域,因此,除計(jì)算區(qū)域的轉(zhuǎn)子部件外,泵殼級(jí)大筒體等部件在計(jì)算中全部省略。其裝配示意圖如圖2所示,其三維模型裝配圖如圖3所示。

圖2 轉(zhuǎn)子系統(tǒng)裝配示意圖

圖3 轉(zhuǎn)子系統(tǒng)三維模型裝配圖

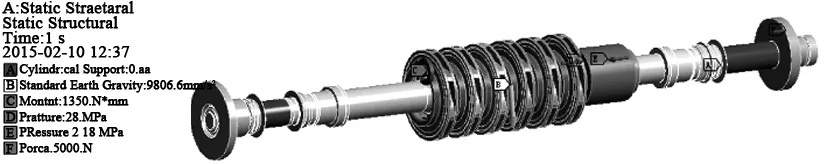

圖4 轉(zhuǎn)子系統(tǒng)的荷載約束

圖5 轉(zhuǎn)子系統(tǒng)物理模型示意圖

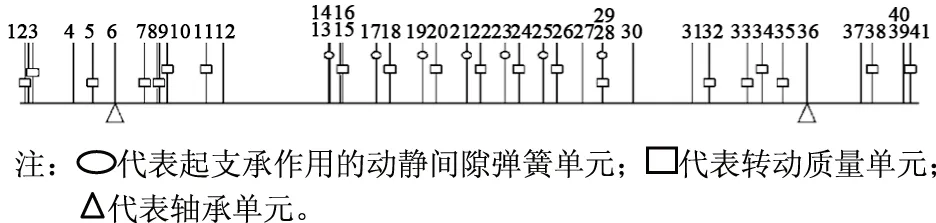

某型轉(zhuǎn)子系統(tǒng)的載荷約束如圖4所示,物理模型示意圖如圖5所示,它由主軸、6級(jí)葉輪、平衡鼓、推力盤、鎖緊螺母、密封軸套以及油封組件、半聯(lián)軸器和軸承等組成。

2.3 數(shù)值方法

采用Workbench平臺(tái)下的靜力學(xué)計(jì)算模塊,計(jì)算轉(zhuǎn)子系統(tǒng)在靜止?fàn)顟B(tài)下受重力作用的應(yīng)力應(yīng)變,對模型的網(wǎng)格采用了sweep和自由相結(jié)合的方法[4],單元數(shù)目為837 560,節(jié)點(diǎn)數(shù)為1 330 740,網(wǎng)格大小為5 mm劃分網(wǎng)格。APDL組件通過數(shù)值計(jì)算求解FK4E39型給水泵轉(zhuǎn)子部件臨界轉(zhuǎn)速和模態(tài)振型,利用BEAM188單元模擬轉(zhuǎn)軸,MASS21單元模擬剛性轉(zhuǎn)盤,COMBIN14單元模擬滑動(dòng)軸承;模型的材料參數(shù):彈性模量為2.1×1011Pa,泊松比為0.3,密度為7 800 kg/m3。求解時(shí)不考慮軸承-轉(zhuǎn)子系統(tǒng)的剪切和扭轉(zhuǎn)影響,約束模型的軸向平動(dòng)和轉(zhuǎn)動(dòng)位移,考慮陀螺效應(yīng)[5]。

3 模擬特性分析

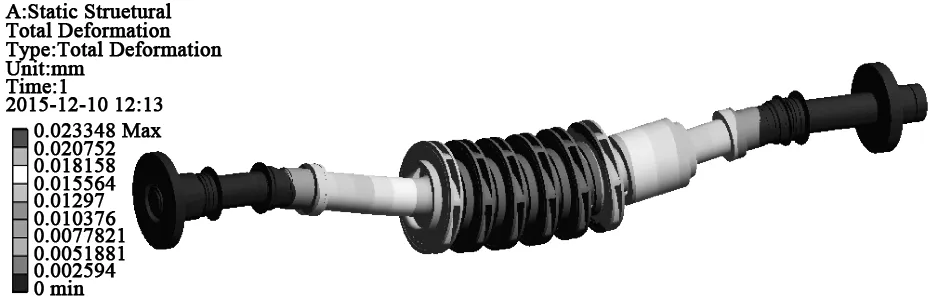

通過仿真分析,轉(zhuǎn)子系統(tǒng)自重下的應(yīng)變云圖和應(yīng)力云圖分別如圖6和圖7所示。通過圖6和圖7可知,轉(zhuǎn)子系統(tǒng)在重力狀態(tài)下的最大應(yīng)變?yōu)?.023 mm,發(fā)生在第2級(jí)與第5級(jí)葉輪處;最大應(yīng)力約為9 MPa。裝配時(shí),應(yīng)采取一定的措施避免因自重而產(chǎn)生不合理的應(yīng)變值。

圖6 轉(zhuǎn)子系統(tǒng)自重下的應(yīng)變云圖

圖7 轉(zhuǎn)子系統(tǒng)自重下的應(yīng)力云圖

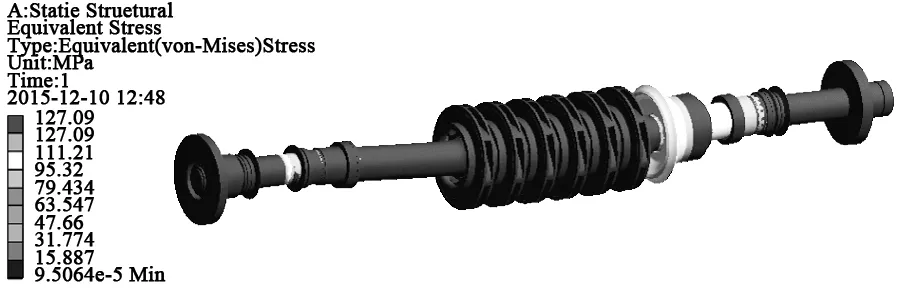

轉(zhuǎn)子系統(tǒng)1.1VWO工況下的應(yīng)力云圖和應(yīng)變云圖分別如圖8和圖9所示。通過圖8和圖9可知,轉(zhuǎn)子系統(tǒng)1.1VWO工況下主軸的應(yīng)變?yōu)?.012~0.108 mm,主軸的最大應(yīng)力發(fā)生在平衡鼓上,最大應(yīng)力為127 MPa,安全系數(shù)約為6。

圖8 轉(zhuǎn)子系統(tǒng)1.1VWO工況下的應(yīng)力云圖

圖9 轉(zhuǎn)子系統(tǒng)1.1VWO工況下的應(yīng)變云圖

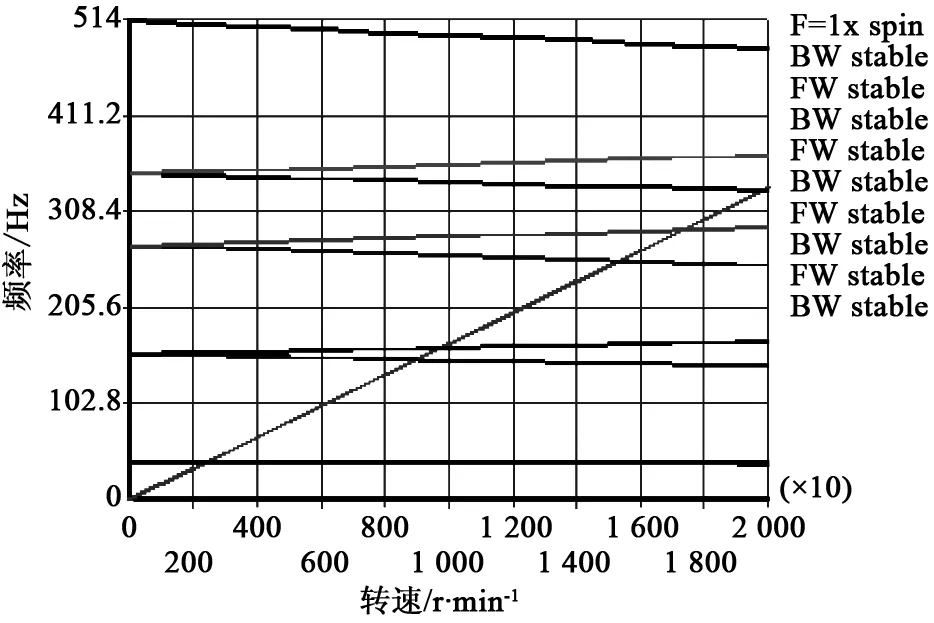

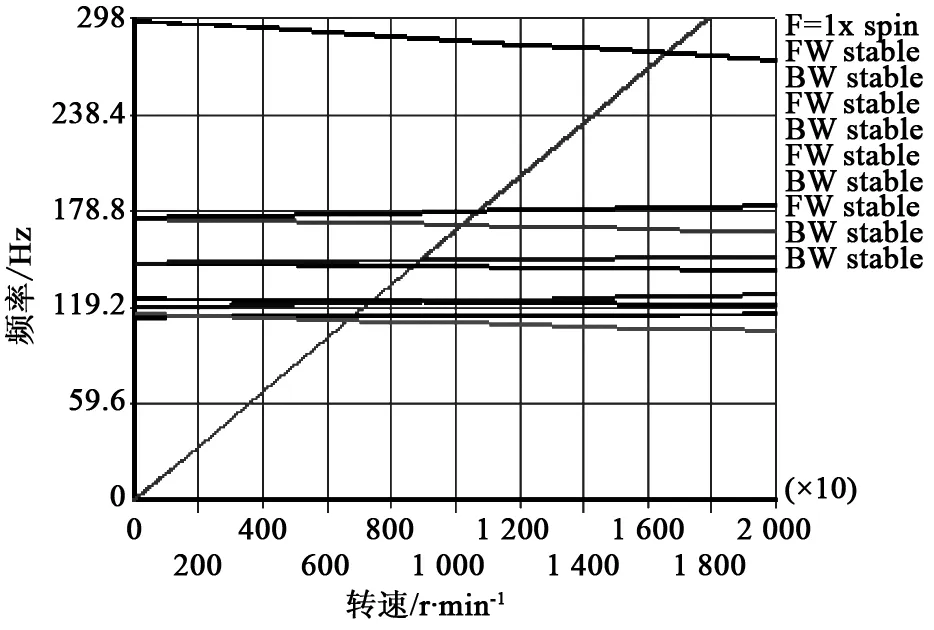

通過數(shù)值計(jì)算可得,給水泵轉(zhuǎn)子部件在空氣中僅有剛性支承而無油膜產(chǎn)生時(shí),即是干態(tài)下,軸承支承剛度為2×1012N/mm時(shí),計(jì)算出坎貝爾圖如圖10所示。給水泵在高速旋轉(zhuǎn)且處于浸液狀態(tài)(濕態(tài))下,運(yùn)用彈簧簡化單元加載到軸承和各個(gè)密封口環(huán)的位置的方法得到各處軸承的設(shè)置參數(shù),計(jì)算出的坎貝爾圖如圖11所示。

圖10 轉(zhuǎn)子系統(tǒng)(干態(tài))坎貝爾圖

圖11 轉(zhuǎn)子系統(tǒng)(濕態(tài))坎貝爾圖

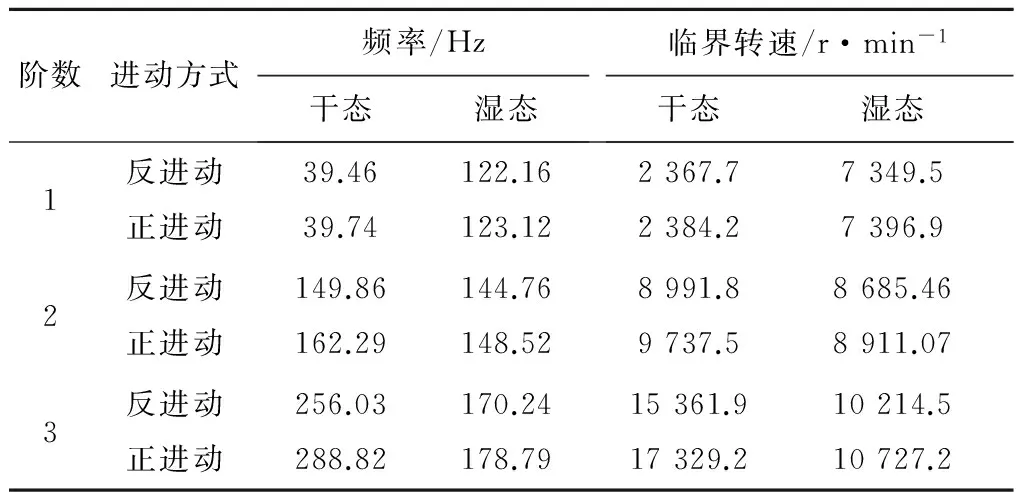

從圖10和圖11可以看出,交點(diǎn)位置為每階固有頻率,通過固有頻率和臨界轉(zhuǎn)速的關(guān)系可以計(jì)算出臨界轉(zhuǎn)速。轉(zhuǎn)子系統(tǒng)固有頻率及臨界轉(zhuǎn)速見表1。

表1 轉(zhuǎn)子系統(tǒng)固有頻率及臨界轉(zhuǎn)速

從表1中可以看出,干態(tài)下的第1臨界轉(zhuǎn)速明顯不符合真實(shí)運(yùn)行狀況;濕態(tài)下的臨界轉(zhuǎn)速較低,因?yàn)橛?jì)算時(shí)考慮了水動(dòng)力的抬軸作用,計(jì)算結(jié)果更加符合實(shí)際情況,轉(zhuǎn)子系統(tǒng)運(yùn)行時(shí)的臨界轉(zhuǎn)速在安全范圍內(nèi),即遠(yuǎn)大于運(yùn)行轉(zhuǎn)速5 500 r/min的125%[6]。

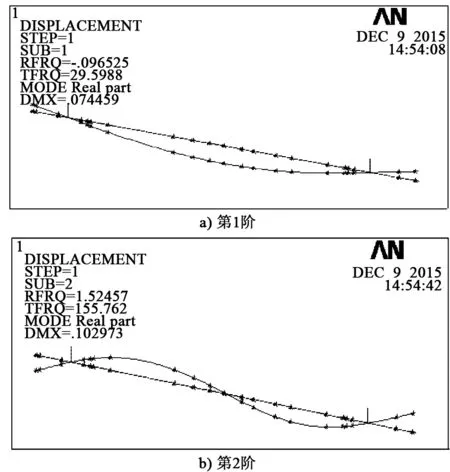

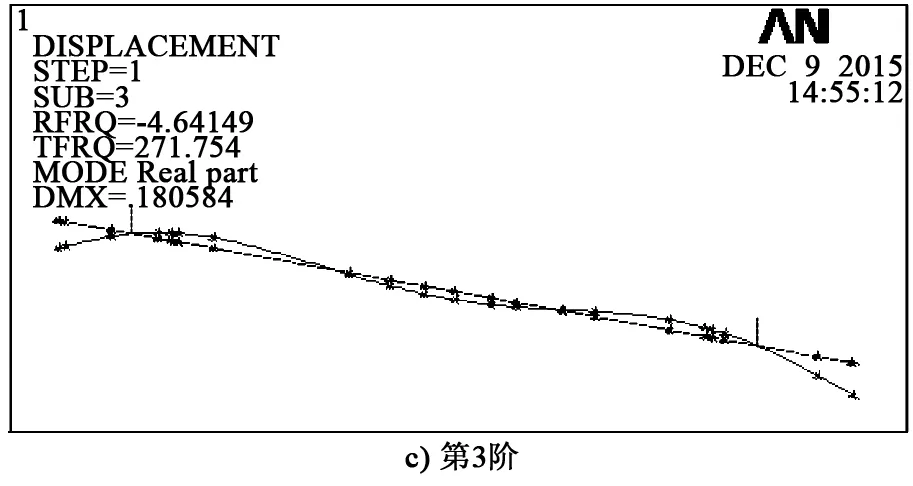

通過數(shù)值計(jì)算可得,給水泵轉(zhuǎn)子部件在空氣中僅有剛性支承而無油膜產(chǎn)生時(shí),即干態(tài)時(shí)的前3階模態(tài)振型圖如圖12所示,得到給水泵在高速旋轉(zhuǎn)且處于浸液狀態(tài)下,即濕態(tài)下的前3階模態(tài)振型圖如圖13所示。

圖12 轉(zhuǎn)子系統(tǒng)(干態(tài))前3階模態(tài)振型

圖13 轉(zhuǎn)子系統(tǒng)(濕態(tài))前3階模態(tài)振型

從圖12和圖13中可以看出,干態(tài)下第1階振型圖軸的最大振幅為0.074 5 mm,第2階振型最大振幅為0.103 mm,第3階振型最大振幅為0.18 mm;濕態(tài)下第1階振型圖軸的最大振幅為0.087 mm,第2階振型最大振幅為0.116 mm,第3階振型最大振幅為0.117 mm。通過力學(xué)知識(shí)可知,圖12和圖13各階振型有限元分析的結(jié)果與理論值基本一致,但根據(jù)上述臨界轉(zhuǎn)速的計(jì)算驗(yàn)證可知,圖13的振型圖更符合實(shí)際工況下的振幅,同時(shí),根據(jù)數(shù)據(jù)可知軸的偏心值在安全范圍內(nèi)。

4 結(jié)語

綜上所述,可以得到如下結(jié)論。

1)通過有限元ANSYS APDL組件對某型給水泵轉(zhuǎn)子系統(tǒng)進(jìn)行干態(tài)和濕態(tài)的對比分析,得到干態(tài)下的前2階臨界轉(zhuǎn)速為2 384.2和9 737.5 r/min,濕態(tài)下的前2階臨界轉(zhuǎn)速為7 396.9和8 911.07 r/min。

2)在所預(yù)定工況下,某型給水泵濕態(tài)轉(zhuǎn)子系統(tǒng)第1臨界轉(zhuǎn)速遠(yuǎn)高于工作轉(zhuǎn)速的125%,滿足安全運(yùn)行要求,系統(tǒng)有足夠的安全裕度。

3)通過有限元ANSYS Workbench對某型給水泵轉(zhuǎn)子系統(tǒng)在重力狀態(tài)下進(jìn)行分析,最大應(yīng)變?yōu)?.023 mm,最大應(yīng)力約為9 MPa,這種應(yīng)變在組裝時(shí)應(yīng)充分考慮變形的影響。

4)計(jì)算轉(zhuǎn)子系統(tǒng)在1.1VWO工況下最大應(yīng)力發(fā)生在平衡鼓上,最大應(yīng)力為127 MPa,安全系數(shù)約為6,主軸的安全系數(shù)>6,整個(gè)轉(zhuǎn)子系統(tǒng)滿足設(shè)計(jì)需求,并且有足夠大的安全裕度。

[1] 關(guān)醒凡.現(xiàn)代泵技術(shù)手冊[M].北京:宇航出版社,1995.

[2] Ganta G M, Florjancic D, Sirok B. Hydraulic axial thrust in multistage pumps-origins and solutions[J]. Journal of Fluids Engineering, 2002, 124(2):336-341.

[3] 季建剛.屏蔽泵軸向力研究[D]. 鎮(zhèn)江:江蘇大學(xué),2006.

[4] 賈大偉.多級(jí)離心泵軸向力測試與平衡改進(jìn)設(shè)計(jì)研究[D]. 北京:北京林業(yè)大學(xué),2011.

[5] 張啟華,施衛(wèi)東,陸偉剛.新型深井離心泵軸向力的數(shù)值計(jì)算及平衡分析[J].排灌機(jī)械,2007, 25(6):7-10.

[6] 王福軍.CFD在水力機(jī)械湍流分析與性能預(yù)測中的應(yīng)用[J].中國農(nóng)業(yè)大學(xué)學(xué)報(bào), 2005, 10(4):75-80.

責(zé)任編輯 鄭練

程道俊,代 珣,張江濤

(中國電建集團(tuán)上海能源裝備有限公司,上海 201316)

為了研究多級(jí)鍋爐給水泵轉(zhuǎn)子系統(tǒng)應(yīng)力應(yīng)變以及干態(tài)和濕態(tài)下臨界轉(zhuǎn)速,通過ANSYS軟件中的Workbench組件對給水泵轉(zhuǎn)子系統(tǒng)進(jìn)行應(yīng)力應(yīng)變分析,同時(shí)采用APDL組件對給水泵的轉(zhuǎn)子系統(tǒng)分別進(jìn)行干態(tài)和濕態(tài)的對比計(jì)算。通過上述數(shù)值計(jì)算,獲得了轉(zhuǎn)子系統(tǒng)的應(yīng)力應(yīng)變以及干態(tài)和濕態(tài)下的臨界轉(zhuǎn)速,可以看出,在轉(zhuǎn)子系統(tǒng)裝配中葉輪的裝配位置上徑向變化較大,對比顯示濕態(tài)下轉(zhuǎn)子系統(tǒng)的臨界轉(zhuǎn)速比干態(tài)下臨界轉(zhuǎn)速大幅提高,更符合真實(shí)狀態(tài);預(yù)估了在濕態(tài)下臨界轉(zhuǎn)速數(shù)值結(jié)果。所采用的針對某型鍋爐給水泵的應(yīng)力應(yīng)變及臨界轉(zhuǎn)速的研究方法,可為同類的給水泵產(chǎn)品轉(zhuǎn)子系統(tǒng)的研究提供參考。

鍋爐給水泵;應(yīng)力應(yīng)變;臨界轉(zhuǎn)速;數(shù)值計(jì)算

Analysis of the Rotor System of Boiler Feed Water Pump based on Finite Element Method

CHENG Daojun, DAI Xun, ZHANG Jiangtao

(Power China SPEM Limited Company, Shanghai 201316, China)

In order to study multi-stage boiler feed pump rotor system stress and strain with critical speed under the dry and wet state, the software ANSYS Workbench components of feedwater pump rotor system of stress and strain analysis is done, at the same time, the APDL module of feedwater pump rotor system is dry and wet state of contrast is calculated. By the numerical calculation, the rotor system should be in stress and strain, and the dry and wet state of critical speed can be seen in the rotor assembly assembling position of the impeller radial variation, and it is larger in the wet state of rotor system critical speed than dry state under the critical rotation speed, which is more in line with the true state. Results are estimated in the wet critical speed. The research method of the stress and strain and the critical speed of the feed pump of a certain type boiler can provide the reference for research of the rotor system of the same kind of feed pump.

boiler feed pump, stress and strain, critical speed, numerical calculation

程道俊(1960-),男,高級(jí)工程師,主要從事核電、火電及新能源設(shè)備等方面的研究。

2016-03-21

TH 31

A