CDF爐鉛液循環泵技術改進過程

黎志奎+韓麗軍+謝夢蛟

摘 要:基夫賽特直接煉鉛技術是世界上先進的煉鉛技術,該技術的獨特之處在于生產在一臺設備內進行,爐料不需燒結,能耗低,環保性好。我廠是國內第一臺使用基夫賽特爐煉直接煉鉛技術的廠家。CDF連續脫銅爐作為基夫賽特爐的下道工序,處于基夫賽特爐和鉛電解的咽喉部位。CDF爐鉛液循環泵作為CDF連續脫銅爐鉛液溫度控制的關鍵設備,我廠選用的CDF爐循環泵為國內首臺國產化鉛液循環泵,其使用對國內基夫賽特爐直接煉鉛技術有重要借鑒意義。

關鍵詞:CDF爐;鉛液;鉛液循環泵;鉛液;螺旋軸

中圖分類號: U642.3+1 ? ? ? ? ? ?文獻標識碼: A ? ? ? ? ? ?文章編號: 1673-1069(2016)30-177-2

1 ?基本工藝過程

基夫賽特爐產出的粗鉛經排鉛口排出,以熔融狀態加入連續脫銅爐進行脫銅,脫銅后粗鉛含銅0.07~0.08%,然后加入熔鉛鍋進一步脫銅精煉,除去粗鉛中對電解有害的銅、錫等雜質,調整銻含量,達到符合電解精煉要求的合格粗鉛。基夫賽特爐的粗鉛經溜子加入到連續脫銅爐(CDF)中。連續脫銅爐的目的是通過冷卻粗鉛使銅析出,進入冰銅相,并浮于熔池表面。連續脫銅爐主要由粘土磚和鉻鎂磚砌筑而成,爐內設3道高度各不相同的隔墻將熔池分成4部分(原料室、產物室、返回室和循環室),以控制粗鉛在爐內的運動,并有助于脫銅后的粗鉛流入一側的放鉛鍋。爐內的粗鉛從循環室出發,通過鉛液循環泵以一定的速度(~300t/h)經由返回通道回到爐子中,在這個連續的循環過程中,通過冷卻盤管使粗鉛得到冷卻。爐子兩端頭分別裝有2個天然氣燒嘴,用以將爐膛溫度維持在1280~1320℃之間。為生成冰銅,需連續加入熔融的硫,并在爐內始終維持著一層250-300mm厚的冰銅層,使渣與下面的較冷的粗鉛隔離開。鉛液循環泵就是起著維系CDF連續脫銅爐鉛液循環并控制爐內溫度的作用。

2 ?最初設計簡述

CDF爐鉛液循環泵的用途是將CDF循環鍋中的液態鉛輸送到其冷卻鍋中。前期的設計是根據國外有限的資料和設計院提供的技術條件進行設計。以下是當時的設計技術條件:

① 輸送物料:液態粗鉛,溫度:正常420℃,最大480℃,考慮溫度范圍0~600℃;液態粗鉛密度:10.5t/m3,黏度:2.5厘斯托克;

②輸送量Q=50m3/h(正常),最大60m3/h;揚程H=1.1m(正常),最大H=1.2m;泵入深度:0.8m

③結構特點:泵的形式:多級螺旋;軸的排列:垂直;倍增級數:Nr=1;螺旋級數:Nr=5;螺旋直徑:~290mm;套管內徑:~300mm;螺桿轉速:300~700;螺旋間距:~150;螺桿長度:~700;軸徑:110mm;設計壓力:5bar;設計溫度:500℃

④材料:套管和螺旋:AISI316;軸:AISI304

⑤傳動特性:齒輪箱形式:空心軸;低速軸:300~400;高速軸: 1200~1500;減速比:~1:4;電動機安裝功率:18kW;極數:4;轉速:1500rpm;電壓/頻率/相數:400/50/3;保護:IP65;轉速控制:逆變器。

⑥作業方式:連續作業。

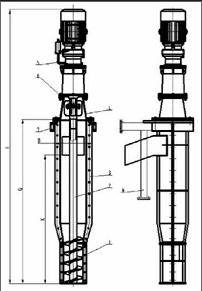

根據原有以上技術條件設計的產品圖紙如圖一所示。

<E:\123\中小企業管理與科技·下旬刊201610\97-197\3-1.jpg>

圖一

鉛液循環泵分別是由1下泵殼、2螺旋軸、3上泵殼、4支撐座、5減速電機、6聯軸器組件、7安裝座、8安裝支架等組成。其工作原理是:通過合理地選擇減速機的減速比,使得電機的轉速在減速機的作用下降低到所需轉速,從而帶動螺旋軸的旋轉,通過旋轉的螺旋軸,使鉛液沿螺旋軸垂直提升,通過出鉛口流出以實現其工作。為了根據CDF爐爐況合理地控制鉛循環泵的流量,通過變頻控制系統進一步控制螺旋軸的轉速進行鉛液流量的調節。

以上設計在最初的工藝條件下基本能夠滿足生產要求,也達到了不需要從國外進口的目的。

3 ?使用效果

經過了一段時間的使用以及生產工藝條件改變以后,該設備逐漸暴露出很多問題,頻繁出現故障,給生產和維修都帶來很大的麻煩。現在將出現的問題逐一羅列如下:

①因為生產工藝需要更大的流量,為了達到目的只有將電機的頻率通過變頻器調高頻率,導致了減速電機在高溫下容易損壞,而原有減速電機采用的某進口品牌的擺線減速電機,在維修和備件采購方面都比較麻煩。

②原有的軸承支座購買的某進口品牌標準軸承支座,但其內部的深溝球軸承并不適合這種軸向承重的工況,軸承不耐用。

③因為轉速的提高,經常導致螺旋軸從聯軸器里面脫出,給維修帶來很大的麻煩。

④為了解決螺旋軸從聯軸器里面脫出的問題,只有通過在聯軸器的頂端通過圓螺母的來固定其軸向運動。接踵而來出現的問題是螺旋軸因其長徑比太大,盡管對其做了動平衡補償,但還是在運轉的時候出現了撓度,導致螺旋葉片與下泵殼磨損嚴重,也使螺旋軸頻繁斷裂。且斷裂的螺旋軸無法修復,因材料昂貴也消耗了不少的備件經費。

⑤泵使用后,鉛會黏結在泵殼內壁和螺旋軸的葉片以及泵的出液口,并且隨著使用時間的延長,黏結厚度會越來越厚,隨著黏結厚度的增加,泵內鉛液過流通道會變狹小,從而導致泵的流量變小,最終導致不以有滿足工藝流要求需要解體鉛泵清理結鉛。通常在我廠根據爐況,這個清鉛周期約為二十到二十五天,當泵經過幾個周期清理后,兩泵殼結合法蘭面會變形,導致兩半泵殼結合面密封性下降,泵愨結合面漏鉛。

4 ?技術改進過程

針對以上出現的問題,我廠逐一進行了技術改進,現將改進過程描述如下:

4.1 針對問題1

因為生產工藝需要更大的流量,為了達到目的只有將電機的頻率通過變頻器調高頻率,導致了減速電機在高溫下容易損壞,而原有減速電機采用的進口品牌的擺線減速電機,在維修和備件采購方面都比較麻煩。為了減少電機本身在高頻率下的發熱問題,直接將減速機的速比由原來的i=3.81改為i=5.30,在不用提高頻率的情況下就能滿足生產工藝,電機的自身發熱問題得到了解決,擺線減速機改為硬齒面斜齒輪減速機,更能適應高溫惡劣的工況,品牌由原來訂貨困難的進口品牌改為容易采購的SEW品牌。減速電機的問題得到了解決。

4.2 針對問題2

原有的軸承支座為購買的某進口品標準軸承支座,但其內部的深溝球軸承并不適合這種軸向承重的工況,軸承不耐用。

我們拆解了該進口品牌的軸承支座,進行了測繪。我們測繪的結果看到原有的軸承全部采用深溝球軸承,于是我們在測繪的圖紙基礎上進行了改進,我們把箱體由原來鑄鐵的箱體改為和焊接結構箱體,在制造難度及強度上都有很大的改善,更為重要的是軸承的選型上完全不一樣了,下部采用一對圓錐滾子軸承,可以承受強大的軸向載荷,上端的單列深溝球軸承改為雙列深溝球軸承,更為穩定。軸端部安裝聯軸器位置車了固定聯軸器的圓螺母螺紋。

4.3 針對問題3

因為轉速的提高,經常導致螺旋軸從聯軸器里面脫出,給維修帶來很大的麻煩。

我們在把最開始的螺旋軸由兩個M10的螺釘軸向固定改為兩個圓螺母固定,并加了止動墊片防松,解決了問題。

4.4 針對問題4

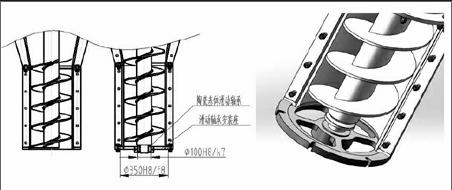

螺旋軸因其長徑比太大,盡管對其做了動平衡補償,但還是在運轉的時候出現了撓度,導致螺旋葉片與下泵殼磨損嚴重,也使螺旋軸頻繁斷裂。且斷裂的螺旋軸無法修復,因材料昂貴也消耗了不少的備件費用。我們采取的技術改進措置是在泵軸的底部安裝一個滑動軸承來支承螺旋軸,使螺旋軸的葉片始終與下泵殼保持合理的間隙,這樣螺旋軸和下泵殼都不會磨損。但普通的滑動軸承并不能耐高溫和腐蝕,在CDF爐里面耐受不了幾天,所以采用陶瓷基體的滑動軸承,既耐高溫也耐磨損。

改進示意圖如下:

<E:\123\中小企業管理與科技·下旬刊201610\97-197\3-2.jpg>

圖二

4.5 針對問題5

鉛泵下泵殼結合面多次拆裝清鉛后結合面變形,我們通過加密法蘭結合面背面加強筋,筋間距由原來的200mm加密到100mm,強度增加,使得法蘭經過多次拆裝后不易變形。

經過以上的技術改進之后現在的CDF爐鉛液循環泵已經持續6個月無故障運行,消耗的備件僅為陶磁基的滑動軸承,在使用性能和維護成本上都有較大的改善,可以說是一件非常成功的技術改進。

5 ?結語

CDF連續脫銅爐循環泵為國內首臺國產化鉛液循環泵,我廠在國內初次使用大流量大揚程的鉛液循環泵過程中做了大量的嘗試工作,摸索出了寶貴的經驗,取得了很好的應用效果。在經過一系列的改造之后,目前該種鉛液循環泵使用穩定,技術較為成熟,其功能已能滿足工藝生產需求,故障率大大降低,節約了大量的備件費用和檢修費用,為工藝連續生產創造了條件。當前,節約能源,環境保護,可持續發已經越來越為世界各國所關注,鉛液循環泵的應用,為推動基夫賽特這一先進的直接煉鉛技術具有借鑒意義。