60Si2MnA彈簧鋼線材拉拔斷裂原因分析

佟程志,張彥章,孫偉

(天津鋼鐵集團有限公司煉軋廠,天津300301)

60Si2MnA彈簧鋼線材拉拔斷裂原因分析

佟程志,張彥章,孫偉

(天津鋼鐵集團有限公司煉軋廠,天津300301)

針對60Si2MnA彈簧鋼線材拉拔斷裂問題,采用金相檢驗和斷口分析的方法,分析出試樣表面裂紋、脫碳和硬相組織等缺陷在拉拔過程中引起的應力集中是產生斷裂的原因,可通過提高尺寸精度和表面質量、降低內應力、優化拉拔工藝等方法減少拉拔斷裂的發生。

彈簧鋼;斷裂;拉拔;表面質量

1 引言

60Si2MnA為Si-Mn系合金彈簧鋼,是我國用量較大、用途較為廣泛的彈簧鋼鋼種,主要用于制造鐵道車輛、汽車、拖拉機工業上承受較大負荷的扁形彈簧或直徑≤25 mm的螺旋彈簧,要求其具有良好的綜合力學性能[1-2]。60Si2MnA彈簧鋼卷簧工藝分熱成型和冷成型兩類,目前隨著盤條質量提高以及生產成本的要求,一般采用冷拔鋼絲冷卷成形。常見的盤條卷制工藝為:盤條(酸洗)→拉拔→卷制→去應力退火→兩端面磨削→(拋丸)、(校整)、(去應力退火)→立定或強壓處理→檢驗→表面防腐處理[3]。某線材廠家生產的60Si2MnA彈簧鋼盤條在拉拔的過程中出現異常斷裂,為了弄清盤條異常斷裂的原因,本文通過宏觀觀察、掃描電鏡、光學顯微鏡等方法進行了深入分析。

2 斷裂試樣檢測結果與分析

2.1 斷口宏觀觀察

為了更好地解決斷裂問題,進行現場跟蹤,對發生斷裂的試樣斷口形貌進行觀察,發現斷口主要呈現兩種形貌:平斷和斜斷,均為脆性斷裂,典型斷口形貌如圖1所示。大量研究表明,彈簧鋼的拉拔斷裂主要取決于盤條的強度、表面和內部質量。因此采用光鏡和掃描電鏡分別對斷裂試樣表面、斷口形貌及組織進行分析。

圖1 斷裂試樣斷口形貌

2.2 表面觀測

對所有斷裂試樣表面進行宏觀觀察發現,大多數試樣表面均有一道或多道嚴重的表面拉拔痕跡個別部位有明顯的裂紋。選取典型劃傷形貌進行切割取樣,試樣經酒精和超聲波清理后,放入掃描電鏡對試樣表面進行觀察。

觀測結果如圖2所示。

圖2 斷口毗鄰表面放大形貌

由圖2可以看出,拉拔斷裂試樣表面局部存在明顯的裂紋,裂紋垂直于盤條軸向,具有明顯的擠壓變形痕跡。對其對應的橫斷面進行觀測發現,試樣表面均有少量細微裂紋,如圖2(b)中所示,從裂紋及周邊形貌可以斷定:細微裂紋是在拉拔過程中產生,缺陷部位有明顯擠壓和不均勻變形跡象,這一缺陷與試樣表面的平行裂紋相對應。可以斷定,裂紋產生于冷拉拔過程中,表觀形貌表征與冷拉拔過程有關。為了進一步研究裂紋產生原因,對斷裂試樣斷口及橫斷面的金相組織和進行觀察。

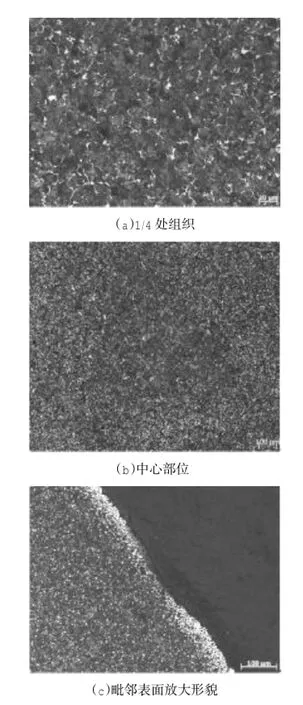

2.3 金相組織

在斷口緊鄰部位取橫向金相試樣進行觀察,顯微組織如圖3所示。金相組織結果表明,斷口試樣1/4處組織由鐵素體和珠光體組成,鐵素體彌散分布,心部組織偏析不明顯,總的來說,試樣組織均勻細小,未發現有明顯缺陷。經過表面金相檢測發現,斷裂試樣表面均有不同程度的表面脫碳,同時表面局部發現有如圖3中所示的擦傷缺陷,缺陷部位有明顯擠壓變形痕跡,這一缺陷與圖2中試樣表面的裂紋相對應。為了進一步研究斷裂的原因,對斷口表面微觀形貌進行了觀察。

2.4 斷口微觀形貌分析

圖3 斷裂試樣不同部位組織

(1)斷口觀察

將斷裂試樣用切割機將斷口部位進行分離,同樣采用酒精和超聲波清理,然后用掃描電鏡對其斷口宏觀形貌進行觀察,如圖4所示。

圖4為彈簧斷裂試樣斷口的宏觀形貌。結果表明,斷口上布滿放射狀條紋,說明彈簧在拉拔過程中一次加載斷裂,根據斷口表面放射狀條紋指向可以判斷裂紋源位置在表面缺陷部位,與宏觀缺陷和金相一一對應。斷面幾乎與拉拔方向垂直,斷面較為平齊,無明顯塑性變形。裂紋源區位于盤條表面,裂紋從表面向心部方向擴展,裂紋擴展方向垂直于盤條拉拔方向,具有典型的脆性斷裂特征[4]。由于冷加工過程溫度較低,斷口纖維區較小,放射區占的比例較大。

(2)微觀檢測

圖4 斷口宏觀形貌

為了研究斷裂起因,在斷口宏觀分析的基礎上,繼續采用掃描電鏡對典型斷口局部區域的微觀形貌進行分析。其中圖5中試樣分別對應于圖4(a)和(b)試樣。

圖5 斷裂試樣起始部位斷口及毗鄰表面微觀形貌

從圖5微觀觀察結果表明,在斷裂源區表面看到與斷口邊緣平行或是成一定角度的條紋,附近并未有明顯的塑性變形,但有被擠壓的痕跡。因此裂紋產生主要是由于冷拉拔過程中盤條在模具中發生不均勻變形,局部受到嚴重擠壓引起應力集中所致,在后續拉拔受力過程中產生裂紋并擴展。擴展區解理和準解理斷裂特征進一步證明了這一點。

3 討論

3.1 彈簧拉拔過程中斷裂性質

根據上述斷裂試樣的綜合分析,特別是斷口分析所揭示的形態特征:斷口平齊,斷裂表面與盤條拉拔方向垂直;附近金屬未發生明顯塑性變形斷口表面可以看到細微裂紋。考慮到盤條在拉拔過程中的受力狀態,可以認為,60Si2MnA彈簧鋼在拉拔過程中斷裂是因局部變形不均引起的拉拔斷裂[4]。

3.2 拉拔斷裂原因分析

斷裂試樣附近橫截面金相檢驗結果表明,金相組織正常,但在表面檢查時發現有不同程度的脫碳和裂紋,且有比較嚴重的擦傷。斷口分析結果表明根據斷口表面放射狀條紋的走向,斷裂彈簧的裂紋均起源于表面缺陷。在拉拔過程中盤條除要承受模具周向的擠壓力以外,還要疊加一個盤條在軋制和冷卻過程中留在盤條中的殘余應力。正常條件下盤條表面就是應力集中部位,因盤條變形不均而在某一部位使應力集中進一步加劇,進而產生硬相組織,在后續拉拔過程中產生裂紋并迅速擴展,最終導致斷裂[5-7]。

因此從預防斷裂的角度應當做好以下方面工作

(1)彈簧鋼表面脫碳嚴重影響彈簧的疲勞性能特別當彈簧鋼表面出現鐵素體的全脫碳時,必須通過加熱溫度和時間優化減小脫碳層厚度,從而減小脫碳的不利影響。

(2)最大應力大多發生在彈簧材料的表層。需要進一步提高盤條表面質量,杜絕表面裂紋及劃傷等軋制缺陷產生,同時做好盤條運輸和倒運過程中防護。

(3)通過對成品孔型和入口導衛優化以及紅坯尺寸監測,保證彈簧鋼C級尺寸精度嚴格要求,尤其是橢圓度控制,避免在后續拉拔過程中局部點和線接觸變形,產生異常組織。

(4)軋制過程采用無張力軋制,通過優化控制軋制和冷卻工藝以及時效處理等方式,減少盤條殘余應力產生,減少斷裂發生的可能。

(5)做好冷拉拔準備工作,根據盤條來料情況及時調整拉拔工藝,及時檢查拉拔模具是否損壞,做好拉拔過程中潤滑。

4 結論

拉拔斷裂試樣斷口分析結果表明,拉拔斷裂試樣表面局部存在明顯的裂紋,細微裂紋是在拉拔過程中產生,缺陷部位有明顯擠壓變形,裂紋源位置在表面缺陷部位,斷面較為平齊,裂紋從表面向心部方向擴展,裂紋擴展方向垂直于盤條拉拔方向,無明顯塑性變形,具有典型的脆性斷裂特征。

斷裂試樣1/4處組織由鐵素體和珠光體組成,鐵素體彌散分布,心部組織偏析不明顯,組織均勻細小,未發現有明顯缺陷。

彈簧拉拔斷裂由于局部變形不均引起的斷裂,表面變形不均引起應力集中是導致裂紋擴展斷裂的原因。

[1]徐德祥,尹鐘大.高強度彈簧鋼的發展現狀和趨勢[J].鋼鐵2004,39(1):67-70.

[2]潘輝.高強度優質彈簧鋼60Si2MnA性能控制實驗研究[D].北京:北京科技大學,2007.

[3]干勇,田志凌,董瀚,等.中國材料工程大典第3卷鋼鐵材料工程(下)[M].北京:化學工業出版社,2006.

[4]張棟,鐘培道,陶春虎.失效分析[M].北京:國防工業出版社2004.

[5]李文成.機械裝備失效分析[M].北京:冶金工業出版社,2008.

[6]張力,王金星,梁紅,等.齒輪軸失效分析[J].材料導報,2007,2(5A):490-491.

[7]費勁,陳秀敏,鐘創奎,等.輸送提升機傳動軸斷裂分析[J].材料導報,2004,18(8A):327-328.

Causes Analysis on Draw ing Fracture of 60Si2MnA Spring Steel W ire Rod

TONG Cheng-zhi,ZHANG Yan-zhang and SUN Wei

(Steel-making and Rolling Plant,Tianjin Iron&Steel Co.,Ltd.,Tianjin 300301,China)

In order to solve the problem of drawing fracture of 60Si2MnA spring steel wire rod,methods of metallographic inspection and fracture analysis were adopted and the cause of fracture was found to be stress concentration during drawing induced by defects of surface crack,decarburization and hard phase structure. The drawing fracture could be eliminated by improving dimension precision and surface quality,reducing inner stress and optimizing drawing process.

spring steel;fracture;drawing;surface quality

10.3969/j.issn.1006-110X.2016.05.006

2016-05-16

2016-06-06

佟程志(1981—),男,工程師,主要從事中厚板所有品種生產組織、工藝控制和產品質量改進等工作。