焊接電流對微弧等離子焊接修復2Cr13葉片接頭組織的影響

陳興東,肖玉竹,黃 嵐

焊接電流對微弧等離子焊接修復2Cr13葉片接頭組織的影響

陳興東,肖玉竹,黃嵐

(東方汽輪機有限公司表面工程研究所,四川德陽618000)

為使焊接修復的葉片獲得理想的接頭組織和性能,利用微弧等離子焊接方法對預制缺口的2Cr13葉片采用ER410焊絲進行焊接修復。通過對比不同的電流大小和焊接方法對接頭焊縫組織、熱影響區寬度及顯微硬度的影響,結果表明:當焊接電流大于45 A時,高溫回火后的接頭組織全為回火索氏體,顯微硬度比母材稍高約20 HV10;但焊接電流小于45 A時,焊縫組織中殘留大量的δ鐵素體,顯微硬度顯著降低。殘留大量δ鐵素體是由于焊縫金屬中鉻當量與鎳當量配比不當,且冷卻過快,而δ鐵素體未來得及相變直接保留至室溫。

金相組織;微弧等離子焊接;δ鐵素體;顯微硬度;回火索氏體

0 前言

隨著近年來對環境污染問題的重視,高參數和高效率的汽輪機、燃機的裝機運行越來越多,其中葉片等重要部件在更高參數下運行因沖擊、磨損、沖蝕等導致的損傷也更加嚴重[1]。那些損傷的葉片等部件長期運行,會大大降低汽輪機或燃機的經濟效益,甚至危害機組的安全運行。顯然,延長這些部件的工作期限,修復損傷的部件使其恢復到原設計水平,將大大降低機組的修復周期和費用,有效提高其經濟性和安全性。

目前,用于葉片等部件修復的技術有激光熔覆、鎢極氬弧焊、釬焊修復、粉末冶金修復再制造、熱噴涂等。其中,激光熔覆[2]是利用一定功率密度的激光束掃描覆于裂紋、缺陷處的合金粉末,使之完全熔化,而基材金屬表層微熔,冷凝后在基材表面形成一個低稀釋度的包覆層,從而彌合裂紋及缺陷。激光熔覆所獲得的包覆層組織細小,一般無氣孔和空穴,但是設備昂貴,只能修復葉片表面缺陷。鎢極氬弧焊[3]具有操作方便、合金元素氧化少、修復速度快等特點,可修復尾噴管裂紋等。但焊接熱源不集中,焊接變形較大。釬焊修復[4]為整體加熱,零件變形小,可克服熔焊工藝的局部加熱易引起不均勻熱收縮的不足。但是對于燃氣輪機葉片的修復,多釬焊司太立合金片,對于形狀復雜的葉片的適應性差。粉末冶金修復再制造方法[5]是用機械方法去除工件表面及裂紋部位的損傷區,確保所有薄弱材料全部被移除,然后將預先制備好的可塑粉末體填補在缺口處,再用真空液相燒結和真空熱處理該區域,最終修整到原有工件尺寸。但該方法工藝復雜,效率較低。

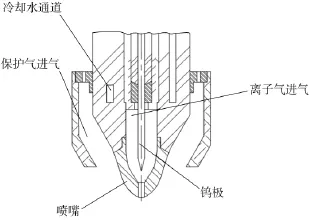

相對于氬弧焊,以等離子弧作為熱源的等離子弧焊,特別是微束等離子弧焊具有與激光和電子束等高能束焊相媲美的能量密度高、熱量集中、溫度高等特點,這是因為等離子弧是利用強制冷卻的噴嘴對電弧進行熱壓縮、機械壓縮和磁壓縮三種壓縮效應的作用下而得到高能量密度的電弧。微弧等離子焊槍的結構示意如圖1所示。因此,微束等離子弧焊接具備熱輸入集中、熱影響區窄、焊接變形小、焊接應力小等優點,可以用于精密結構、薄板等的焊接和焊補。

圖1 微弧等離子焊槍的結構示意

本次試驗旨在初步了解微弧等離子弧補焊葉片的工藝及與氬弧焊的區別,試驗采用不同焊接設備在不同焊接電流、不同焊接方法的條件下對預制缺口的葉片進行焊接修補,并通過金相組織、顯微硬度和熱影響區(HAZ)寬度評價接頭組織和性能。

1 試驗方法及材料

1.1試驗材料

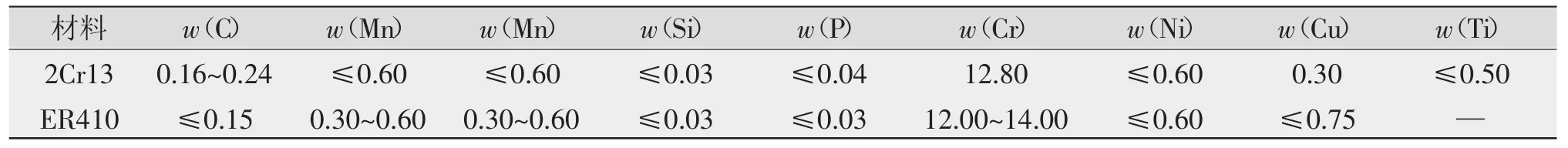

本次試驗所使用的葉片是某型汽輪機某型號動葉片,材料為調質狀態的馬氏體不銹鋼2Cr13,其化學成分見表1(其中Cr含量為實測值)。采用φ2.4 mm的ER410焊絲,熔覆金屬化學成分見表1。保護氣和離子氣都為99.999%高純氬氣。焊接設備為CASTOLIN微弧等離子焊機,焊接電流0.6~160 A,其具有程序控制和存儲功能,如圖2所示。使用φ1.2 mm的ER410焊絲,采用SAF微束等離子焊接設備對一個缺口進行焊接。

表1 馬氏體不銹鋼2Cr13和焊絲ER410熔覆金屬化學成分%

1.2試驗方法

為了觀察不同焊接電流以及不同焊接方法對焊補接頭組織的影響,本次試驗采用微弧等離子弧焊和氬弧焊方法對葉片進行焊接修復,焊接方法和參數如表2所示。試驗步驟為:

表2 實驗所使用的焊接方法及參數

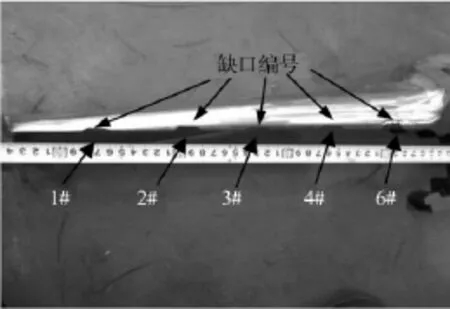

(1)開缺口。在葉片進汽側均勻地開6個缺口,長約為20 mm,深4 mm,如圖3所示。

(2)預熱。利用氧-乙炔火焰將要修復的局部區域進行預熱,預熱溫度大于等于250℃~300℃。

(3)焊接修復。采用表2所示的焊接參數修復葉片。

通過觀察葉片修復后的焊縫外觀、缺陷檢查、HAZ寬度、顯微硬度和金相組織,對不同參數及工藝下所得接頭的組織與性能進行分析。

圖2 CASTOLIN微弧等離子焊接系統

圖3 葉片進氣側開缺分布

2 結果分析和討論

2.1缺陷檢查、HAZ寬度及顯微硬度測量

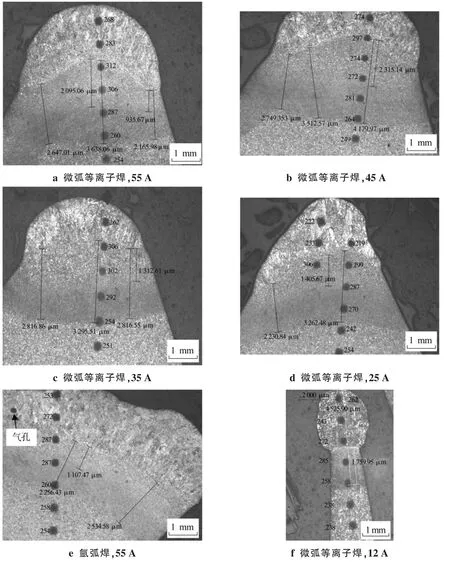

通過金相顯微鏡觀察所得焊縫的宏觀組織如圖4所示。通過缺陷檢查發現,只有氬弧焊焊接修復葉片的焊縫中存在一個直徑約0.2 mm的氣孔,而等離子弧焊接的焊縫中無裂紋、氣孔、咬邊或未熔合等缺陷。相對于微弧等離子焊接,在小焊接電流時,氬弧焊的操作性不良,特別在采用φ2.4 mm焊絲焊接時,隨著焊接電流的減小,焊縫外觀棱廓出現不圓滑,特別是25 A的等離子焊接和55 A的氬弧焊焊縫。

隨著焊接電流的減小,采用CASTOLIN微弧等離子焊接設備的微弧等離子焊縫的熱影響區寬度變化不大,都在2.2~2.8 mm之間,而且也與氬弧焊焊縫幾乎沒有差別。這是由于手工焊接操作時,為了保證熔池溫度及充分鋪展潤滑,焊接速度將隨著焊接電流的減小而減小,這樣就促使熱輸入幾乎大小無變化。但由于SAF微弧等離子弧焊接設備可發出能量更集中的電弧,從而其熱影響區可以減小至1.7 mm,即使是更薄的出氣側。

由圖4a~4e中的顯微硬度壓痕及硬度數值可以看出,焊縫、熔合區、粗晶區、細晶區、母材的顯微硬度先變大再減小,而且粗晶區的顯微硬度最大,約為300±10 HV10。焊縫硬度250~280 HV10,稍高于母材的顯微硬度250 HV10。但25 A焊接電流的焊縫顯微硬度明顯低于母材和HAZ,這是由于組織中析出大量鐵素體組織的緣故。圖4f中焊縫、熱影響區的粗晶區、細晶區都在240~285 HV10之間,表明SAF微弧等離子焊接設備由于電弧能量更集中而具有一定優越性。

2.2金相組織分析

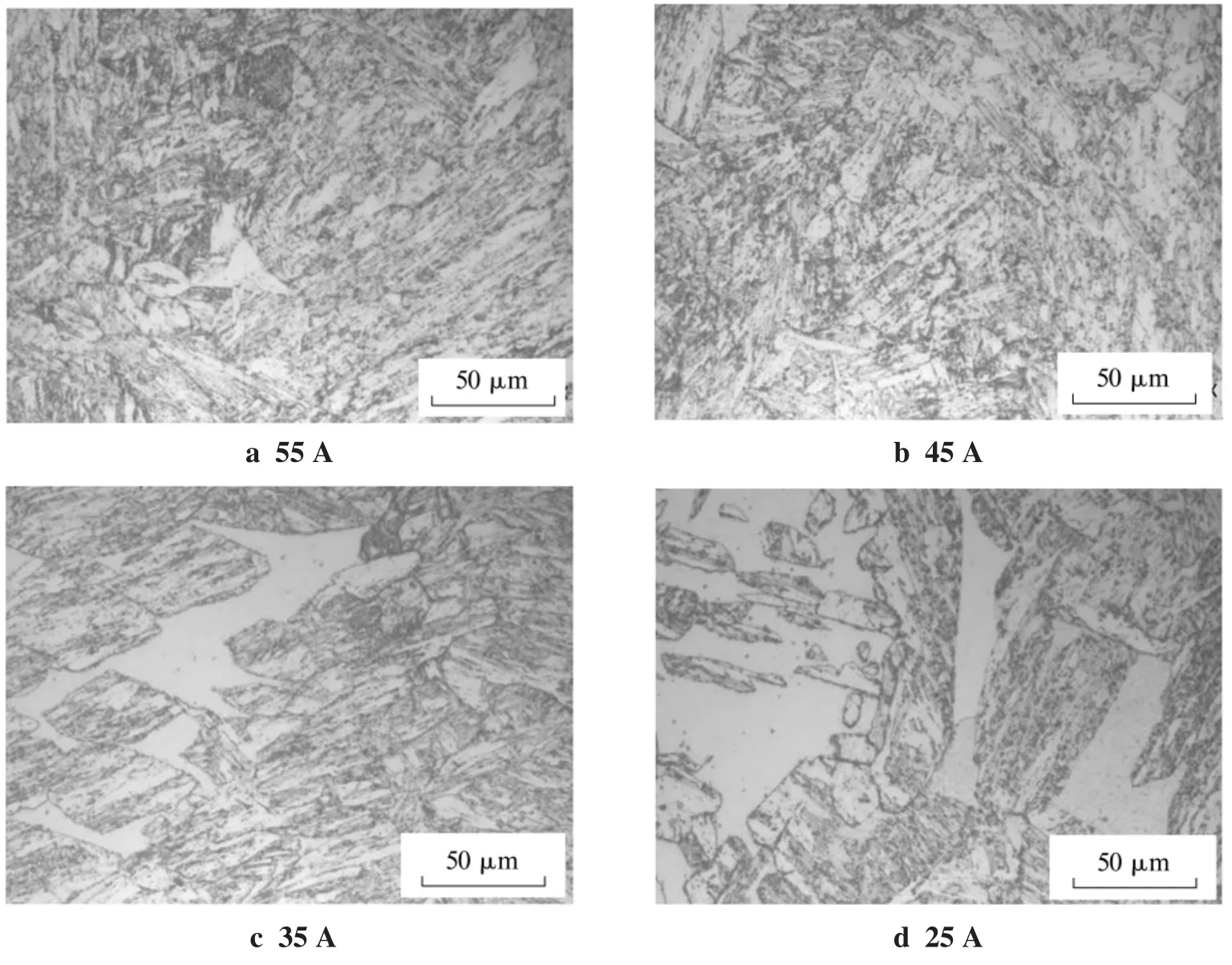

2.2.1CASTOLIN微弧等離子弧焊修復葉片的焊縫回火組織(電流55 A、45 A、35 A、25 A)

焊接電流為55 A、45 A、35 A、25 A下的等離子弧焊修復葉片的焊縫在650℃~680℃下回火20min后的組織如圖5所示。由圖5可知,隨著焊接電流的減小,焊縫組織中回火索氏體的比例逐漸減小,而δ鐵素體逐漸長大而且比例也增加。其中,在等離子焊接電流為25 A時,焊縫中δ鐵素體尺寸約為100~200 μm且比例也增加至約30.2%;而55 A電流下的焊縫中的δ鐵素體所占比例為5.0%。小電流多道焊所得焊縫中出現大量尺寸較大的δ鐵素體是由于焊縫中鉻當量與鎳當量之比(Creq/Nieq)在舍弗勒圖中M+F區,當焊接電流小,每道焊縫金屬少,同時冷卻速度快,δ鐵素體未來得及轉變為奧氏體而直接降至室溫而保留下來,并隨著焊接電流的減小,冷卻速度更快,使δ鐵素體沿前一層焊縫中δ鐵素體生長的保留下來的更多[6]。焊接電流大于35 A時,由于焊縫組織中的δ鐵素體較小而且比例較少,所以顯微硬度變化不大,而當焊接電流為25 A時,顯微硬度急劇下降。

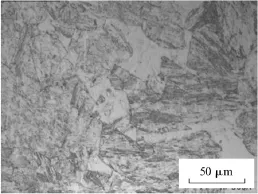

2.2.2SAF微弧等離子弧焊接修復葉片的接頭回火組織(電流12 A)

利用SAF微束等離子焊接設備在12 A焊接電流下的等離子弧焊修復葉片的接頭回火組織如圖6所示。由圖6可知,焊縫組織主要為回火索氏體組織和粗大的δ鐵素體;因為利用微弧等離子焊接時,熔池冷卻快,而2Cr13馬氏體不銹鋼剛好處在舍弗勒圖的M和F+M的邊界區,在高溫下A區域特別小,導致在快速冷卻過程中大量的δ鐵素體未來得及轉變為馬氏體而殘留。由此可見,僅根據條件焊接工藝在小電流下很難消除或減小δ鐵素體的殘留,必須改變焊材等冶金因素,如利用ER410NiMo等焊材。

圖4 表2中試驗方案所得焊縫的宏觀組織、顯微硬度及HAZ寬度

3 結論

(1)利用微弧等離子弧焊接系統焊接修復葉片時,當焊接電流在35~55 A時,成形良好,焊縫組織和HAZ性能與母材相當;但焊接電流為25~35 A時,焊縫中出現大量粗大的δ鐵素體組織,顯微硬度也明顯下降。

(2)在55 A的焊接電流下的氬弧焊修復葉片時,雖然其焊縫組織及HAZ性能與母材相當,但焊縫中出現氣孔缺陷,小電流下的操作性不良。

(3)在小電流范圍內(25~35 A),微弧等離子弧焊接焊縫中出現大量的δ鐵素體是由于熔池中合金元素鉻當量與鎳當量之比不當,且在高溫下快速冷卻,導致δ鐵素體未來得及轉變為A或M而直接保留至室溫,因此可以推測,利用含有促進A區域增大的合金元素的焊材進行焊接,如ER410NiMo,可一次減少δ鐵素體的比例。

圖5 不同焊接電流下的微弧等離子焊接修復葉片接頭的焊縫組織(500×)

圖6 微弧等離子焊接修復葉片接頭焊縫組織,12 A

(4)利用SAF微束等離子焊接設備并采用ER410焊絲(φ1.2 mm)焊接葉片所得焊縫的組織、HAZ寬度和顯微硬度更優,可以推測,能量更集中的微束等離子焊接適合應用于要求高質量的葉片修復領域。

[1]Tim J Carter.Common failures in gas turbine blades[J]. Engineering Failure Analysis,2005(12):237-247.

[2]Shepeleva L,Medres B,Kaplan W D,et al.Laser cladding of turbine blades,Surface and Coatings Technology,2000(125):45-48.

[3]秦琴,杜綬,陳麗娟,等.汽輪機末級葉片水蝕損傷修復技術[J].汽輪機技術,1999,41(2):116-118.

[4]劉強.汽輪機低壓缸末級葉片水蝕機理分析及司太立合金片更換研究[D].上海:上海交通大學,2007.

[5]王茂才,張杰.高溫合金葉片粉末冶金修復再制造[J].中國表面工程,2010,23(1):80-86.

[6]Emel Taban,AlfrenDhooge,ErdnicKaluc.Plasmaarcwelding of modified 12%Cr stainless steel[J].Materials and Manufacturing Processes,2009(24):649-656.

Influence of welding current on arc plasma welding repair 2cr13 blade joint organization

CHEN Xingdong,XIAO Yuzhu,HUANG Lan

(Surface EngineeringInstitute ofDongfangTurbine Co.,Ltd.,Deyang618000,China)

In order to obtain ideal microstructure and mechanical properties of welding repair blade joint,using micro-arc plasma welding method of precast gap 2Cr13 blade adopts ER410 welding wire for welding repair.By comparing the different size and welding current method of weld joint organization,the influence of the heat affected zone width and microhardness,the results show that when the welding current is greater than 45 A,after high temperature tempering joint organization for tempering sorbite,about 20 HV10 microhardness is a little higher than parent metal.But when the welding current is less than 45 A,the weld microstructure of the residual of the delta ferrite,microhardness decreases significantly.Because of the residue of the delta ferrite in the weld metal chromium and nickel equivalent ratio of improper,and cooling too quickly,and before the delta ferrite transformation directly reserves to room temperature.

microstructure;micro arc plasma welding;delta ferrite;microhardness;tempered sorbite

TG456.2

A

1001-2303(2016)01-0108-05

10.7512/j.issn.1001-2303.2016.01.25

2015-11-06

陳興東(1980—),男,四川德陽人,工程師,學士,主要從事焊接工藝、焊劑材料等方面的技術研究。