某微型車前懸架縱傾仿真與優化

韓鋒鋼, 胡小生, 盧光華, 彭倩

(1. 廈門理工學院 機械與汽車工程學院, 福建 廈門 361024;2. 廈門威迪思汽車設計服務有限公司, 福建 廈門 361024)

?

某微型車前懸架縱傾仿真與優化

韓鋒鋼1,2, 胡小生1, 盧光華2, 彭倩1

(1. 廈門理工學院 機械與汽車工程學院, 福建 廈門 361024;2. 廈門威迪思汽車設計服務有限公司, 福建 廈門 361024)

通過ADAMS/CAR建立前麥弗遜懸架模型和雙輪平跳分析,評估某微型車輪跳對其車輪定位參數、懸架剛度及懸架點/抬頭量的影響.針對點/抬頭量過大的問題,采用D-最優試驗設計方法,對下擺臂硬點坐標和彈簧剛度進行靈敏度分析,進而降低點/抬頭量,并確保車輪定位參數變化合理.研究表明:該車車輪定位參數和懸架剛度變化趨勢合理;下擺臂內側硬點z向坐標、彈簧剛度對點/抬頭量影響較顯著;當減小下擺臂前鉸z向坐標或增大下擺臂后鉸z向坐標和彈簧剛度,點/抬頭量明顯減小,車輪定位參數仍在允許范圍內.

微型車; 麥弗遜懸架; 車輪定位參數; 點/抬頭量; 靈敏度; ADAMS/CAR

由于良好的經濟性和實用性,微型車在汽車市場中受到消費者的親睞.2010-2015年,我國微型車每年產銷量近300萬輛.該類車型設計與制造成本有限,如何在確保微型車經濟性的前提下提高其性能是設計人員的重要課題.麥弗遜懸架作為微型車最常用的前懸結構之一,其運動特性的優劣關系到整車的操縱穩定性和平順性[1].國內外學者對麥弗遜懸架開展了有益的研究[2-6],但這些研究多關注轎車車輪定位參數的問題.然而,微型車軸距短,縱傾運動問題突出,關于其縱傾運動學特性研究亟需開展.本文對某微型車麥弗遜懸架開展縱傾動力學特性研究.

(a) 三維模型 (b) 仿真模型圖1 微型車前懸模型Fig.1 Minicar front suspension model

1 方法與材料

在設計軟件CATIA中建立該微型車前懸架三維模型,如圖1(a)所示.在ADAMS/CAR中建立該車前懸架仿真模型,如圖1(b)所示.

前懸架仿真模型一般裝配有轉向系統,以構成較完備的前懸系統,并對部件結構進行簡化處理.下擺臂簡化成較大的三角塊,通過彈性襯套與副車架相連,并通過球鉸與轉向節相連;轉向節簡化為較小的三角塊,通過旋轉副與輪轂相連;減震器上端通過彈性襯套與車架相連,下端固定在轉向節上;螺旋彈簧環繞在減震器的外筒上,上端通過彈性襯套與車架相連;轉向橫拉桿通過恒速副與齒輪齒條式轉向系相連;將懸架和轉向系統裝配在激振實驗臺上,從而構成完備的前懸分析模型.

滿載初始前懸參數:簧上質量為650 kg;簧下質量為100 kg;偏頻為1.4 Hz;外傾角為0°;前束角為0°;主銷內傾為10°;主銷后傾為2.5°.輪胎為175_70R13型子午線輪胎,制動比分配為55%.前輪平行跳動試驗模擬車輪遇到類似減速帶的障礙物和汽車加減速車身縱傾等工況的懸架運動,將臺架上下跳動位移設置為50 mm,使雙輪同步上下跳動,后處理獲得車輪跳動時主要性能參數的變化規律.

2 仿真與分析

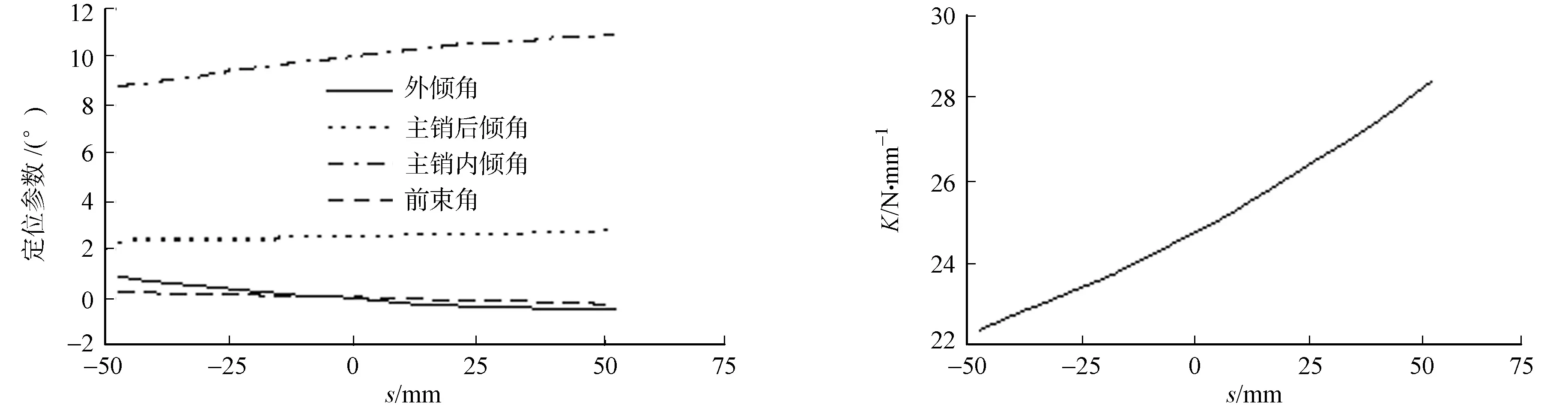

2.1 車輪定位參數

車輪定位參數隨輪跳(s)變化曲線,如圖2所示.由圖2可知:隨車輪上下跳動50 mm,外傾角變化范圍為-0.46°~0.90°,相比于初始外傾角,變化幅度較小,隨著車輪上跳有負外傾角趨勢;主銷后傾角與主銷內傾角變化范圍分別為2.33°~2.74°和8.75°~10.70°,變化幅度較小,并隨輪跳有增大趨勢;前束角變化范圍為-0.32°~0.25°,變化幅度非常小,并有負前束變化趨勢.

參照《汽車工程手冊:設計篇》[7]和設計經驗,主要從2方面評價車輪定位參數變化是否合理:一是車輪定位角隨輪跳變化范圍,且變化幅度小;二是隨輪跳變化趨勢.以車輪上跳50 mm為例,外傾角變化范圍通常為-2.0°~0.5°,且要求上跳時有負外傾角變化趨勢,下落時相反.車輪上跳時,前束角變化范圍為0°~-0.5°,并具有負前束趨勢.通常合理的主銷后傾角設計范圍為0°~3°,并要求后傾角具有隨車輪上跳而增加的趨勢,抵消制動點頭時后傾角減小的趨勢.主銷內傾角推薦設計范圍為7°~13°,并要求具有隨車輪下落而減小,上跳而增加的趨勢.

綜上分析,可以看出該車前懸架車輪定位參數變化幅度小,變化范圍和趨勢合理,符合設計要求.

2.2 懸架剛度

圖2 車輪定位參數變化曲線 圖3 懸架剛度變化曲線 Fig.2 Change of wheel alignment parameters Fig.3 Change of wheel rate

懸架剛度(K)變化曲線,如圖3所示.由圖3可知:隨車輪上下跳動50 mm,懸架剛度變化范圍為22.4~28.3 N·mm-1;在車輪上跳過程中,懸架剛度呈增大趨勢,且具有弱非線性特性.這種變化趨勢較為合理,可防止簧上質量變化時引起過大的懸架變形[8-9].

2.3 點頭量和抬頭量

制動點頭量(D)和加速抬頭量(L)變化曲線,如圖4,5.由圖4,5可知:隨車輪上下跳動50 mm,點頭量變化范圍為17.4~21.2 mm·g-1;抬頭量為20.2~23.3 mm·g-1.隨車輪上跳都有減小趨勢,但點/抬頭量都較大,抗軸荷轉移能力較差,需要改進[8-9].

圖4 制動點頭量變化情況 圖5 加速抬頭量變化情況Fig.4 Change of dive braking Fig.5 Change of lift acceleration

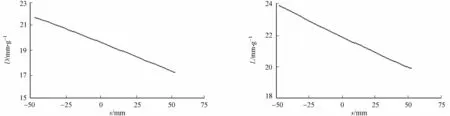

3 優化試驗分析

3.1 試驗設計

采用D-最優試驗矩陣設計,它是根據最小化規則從大量候選因素中隨機抽取的行所組成,因而,將系數不確定性降至最低,提高了模型覆蓋的深度與廣度.優化試驗方案,如圖6所示.

圖6 優化試驗方案流程圖Fig.6 Flowchart of experiment scheme

考慮到前懸結構硬點改變對車輪定位參數產生不利影響,其硬點變化范圍不宜過大,左右擺臂和拉桿對稱分布,采用左邊下擺臂前后鉸硬點(lca_front_x,lca_front_y,lca_front_z;lca_rear_x,lca_rear_y,lca_rear_z)和橫拉桿內側硬點(tierod_inner_x,tierod_inner_y,tierod_inner_z)為試驗變量,水平范圍為±10 mm.根據偏頻變化范圍較小要求,對彈簧剛度變量設計水平范圍為±20%.

由于改變硬點會影響到車輪定位參數的變化,故優化目標選擇,4個車輪定位角絕對值的最小值和懸架剛度為次要優化目標,抬頭量和點頭量最小值為主要優化目標,并對主要和次要目標進行不同權重加權.抬頭量和點頭量加權系數為1,車輪定位參數和懸架剛度加權系數為0.5.為了便于表示,將下擺臂前后鉸點坐標按(x,y,z)分別設為f1~f3和r1~r3,橫拉桿內側坐標設為t1~t3,彈簧剛度因素水平設為s1.

3.2 靈敏度分析

點頭量和抬頭量靈敏度(δ)分布情況,如圖7,8所示.由圖7,8可知:下擺臂lca_front_z,lca_rear_z的坐標和彈簧剛度對點/抬頭量影響最顯著;lca_ front _z的坐標對試驗響應的影響為正,即試驗因素增加時,目標響應有增大趨勢,且lca_ front _z的坐標對于抬頭量靈敏度略大于點頭量.

需要指出的是,lca_rear_z的坐標和彈簧剛度對點頭量響應的影響分別為-33.77%,-33.02%,對抬頭量響應的影響分別為-33.04%,-31.57%,即增大lca_rear_z的坐標和彈簧剛度時,目標響應有降低的趨勢.其余因素的靈敏度相對較小,對點/抬頭量的相應影響不夠顯著.

圖7 點頭量靈敏度分布情況 圖8 抬頭量靈敏度分布情況Fig.7 Dive braking sensitivity Fig.8 Lift acceleration sensitivity

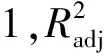

次要響應靈敏度,如表1所示.表1中:α1為外傾角;β為前束角;α2為主銷后傾;α3為主銷內傾;K為懸架剛度.

由表1可知:下擺臂lca_front_z的坐標對前束角影響顯著,且試驗響應的影響為負,即增加lca_ front _z的坐標時,目標響應有降低的趨勢.這與點/抬頭量的目標響應相反,當減小lca_front_z的坐標,有增大前束角的不利趨勢.lca_rear_z的坐標與點/抬頭量的目標響應一致.下擺臂z向坐標和彈簧剛度對外傾角、懸架剛度的響應與點/抬頭量的目標響應一致,對主銷內傾角和后傾角響應不夠顯著.

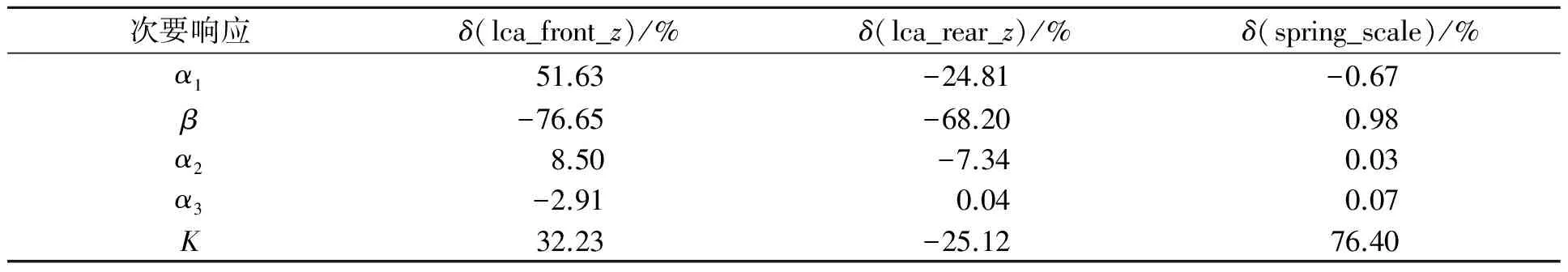

忽略不顯著因素,根據權重關系綜合考慮前束角變化的范圍和趨勢,制定優化方案.顯著因素優化前后對比,如表2所示.

表1 次要響應靈敏度

表2 顯著因素優化前后對比

3.3 優化前后對比

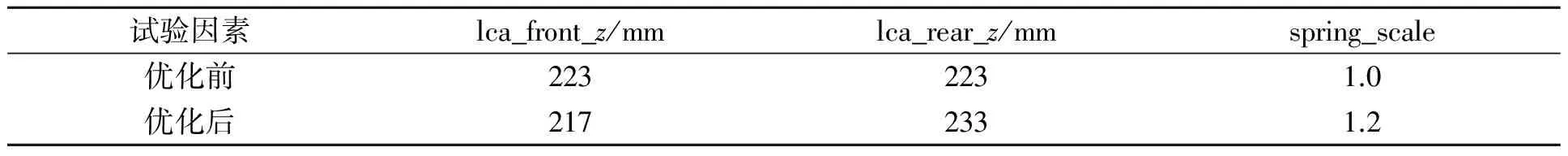

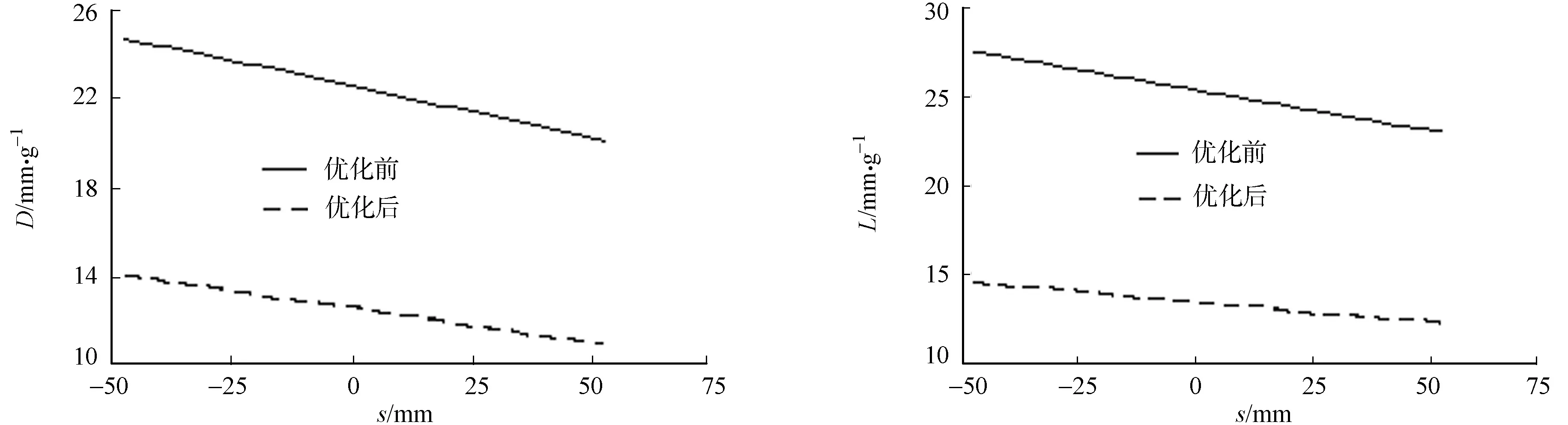

將優化方案中優化后的硬點和彈簧剛度替換到模型中,再進行一次雙輪平行跳動仿真.優化前后的點/抬頭量對比,如圖9,10所示.由圖9,10可知:優化后點頭量變化范圍下降到10.8~13.9 mm·g-1;

圖9 優化前后點頭量對比 圖10 優化前后抬頭量對比Fig.9 Comparison of dive braking Fig.10 Comparison of dive braking between original and optimized between original and optimized

抬頭量下降到12.1~14.4 mm·g-1.

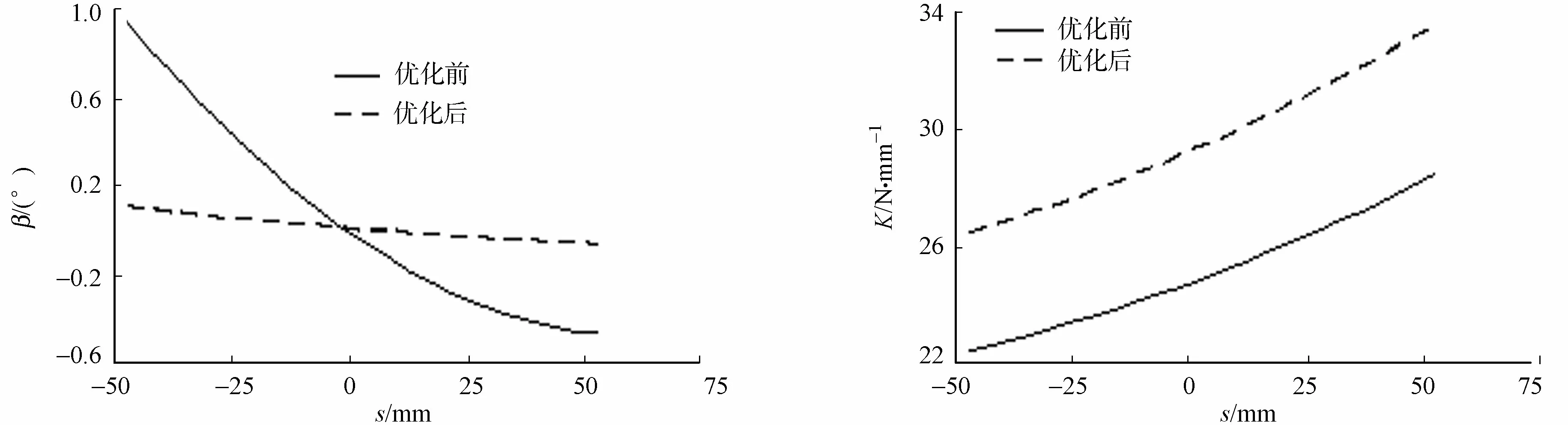

優化前后前束角(β)和懸架剛度對比,如圖11,12所示.由圖11,12可知:優化后前束角變化范圍下降到-0.1°~0.1°,并隨輪上跳仍保持負前束變化趨勢;優化后懸架剛度提升到26.4~33.5 N·mm-1,且前懸架偏頻僅增大7%,達到1.5 Hz左右,對整車平順性影響在允許的范圍內[11].

圖11 前束角優化前后對比 圖12 懸架剛度優化前后對比Fig.11 Comparison of toe between Fig.12 Comparison of wheel rate between original and optimized original and optimized

4 結論

通過對前懸架仿真分析和優化,得到以下3點結論.

1) 該車車輪定位參數變化范圍和趨勢合理,懸架剛度變化趨勢比較有利,但存在點/抬頭量較大的問題.

2) 下擺臂z向坐標和彈簧剛度對點/抬頭量的目標響應影響較顯著.下擺臂前鉸z向坐標對前束角響應為負,這與對點/抬頭量的目標響應相反.

3) 通過對下擺臂前鉸點z向坐標減小6 mm,后鉸點z向坐標增大10 mm,彈簧剛度增大20%,點/抬頭量明顯減小;前束角變化范圍減小,懸架剛度增大;平順性的評價指標偏頻仍在接受范圍內.

[1] 郭孔輝.汽車操縱動力學原理[M].南京:江蘇科學技術出版社,2011:183-189.

[2] 蔡恒興,金志揚,李勁松,等.剛柔耦合麥弗遜式懸架優化分析[J].機械設計與制造,2014(9):37-39.

[3] 耿慶松,秦偉,黃勇剛,等.麥弗遜獨立懸架空間運動學分析[J].機械設計與制造,2015(1):20-23.

[4] 駱鈺祺,陳劍.麥弗遜懸架運動學仿真分析及其優化[J].合肥工業大學學報(自然科學版),2011,34(9):1290-1294.

[5] 陸建輝,周孔亢,郭立娜,等.電動汽車麥弗遜前懸架設計及參數優化[J].機械工程學報,2012,48(8):98-103.

[6] PURUSHOTHAM A.Comparative simulation studies on macpherson suspension system[J].International Journal of Modern Engineering Research,2013,3(3):1377-1381.

[7] 汽車工程手冊編輯委員會.汽車工程手冊: 設計篇[M].北京:人民交通出版社,2001:791-794.

[8] 余志生.汽車理論[M].北京:機械工業出版社,2007:130-175.

[9] 宋傳學,蔡章林.基于ADAMS/CAR的雙橫臂獨立懸架建模與仿真[J].吉林大學學報(工學版),2004,34(4):554-558.

[10] 彭倩,胡小生,劉金武,等.空氣懸架城市客車平順性評估及優化[J].華僑大學學報(自然科學版),2015,36(5):506-510.

[11] 王望予.汽車設計[M].北京:機械工業出版社,2004:181-183.

(責任編輯: 錢筠 英文審校: 崔長彩)

Numerical Analysis and Optimization of Minicar Front Suspension Pitching

HAN Fenggang1,2, HU Xiaosheng1, LU Guanghua2, PENG Qian1

(1. School of Mechanical and Automotive Engineering, Xiamen University of Technology, Xiamen 361024, China;2. Xiamen Vehicle Design and Service Company Limited, Xiamen 361024, China)

A model of minicar Macpherson suspension was established to evaluate the effect of double wheels parallel travel on the wheel alignment parameters, wheel rate, dive braking and lift acceleration using ADAMS/CAR software. A design of experiment method of D-optimal was employed for the sensitivity analysis of lower control arm hard point and spring stiffness in order to reduce diving and lifting magnitude and ensure reasonable change of wheel alignment. The results revealed that, the car wheel alignment parameters and wheel rate variations are in a reasonable range.Zcoordinates of lower control arm hard point and spring stiffness have significant effects on diving and lifting;zcoordinates of lower control arm rear joint or spring stiffness increases aszcoordinates of lower control arm front joint decrease. However the wheel alignment parameters are still within the designed range.

minicar; Macpherson suspension; wheel alignment parameters; dive braking and lift acceleration; sensitivity; ADAMS/CAR

10.11830/ISSN.1000-5013.201606005

2016-03-02

韓鋒鋼(1965-),男,高級工程師,主要從事車輛整車及過程質量評價方法、客車研發質量控制及項目管理的研究.E-mail:13606017083@126.com.

國家自然科學基金資助項目(51505403); 國家高端外國專家基金資助項目(GDT20153600065); 福建省省屬高校科研基金資助項目(JK2014036); 廈門理工學院對外科技合作交流專項(E2014039)

U 463.33

A

1000-5013(2016)06-0681-05