碳熱還原法制備碳化釩鈦固溶粉體

任 杰,陳 敏,方民憲,王淅茹

(1.西華大學 材料科學與工程學院,四川 成都 610039;2.攀枝花學院 材料工程學院,四川 攀枝花 617000)

碳熱還原法制備碳化釩鈦固溶粉體

任 杰1,陳 敏2,方民憲2,王淅茹1

(1.西華大學 材料科學與工程學院,四川 成都 610039;2.攀枝花學院 材料工程學院,四川 攀枝花 617000)

以偏釩酸銨、石墨和二氧化鈦為原料通過碳熱還原法制備了單相碳化釩鈦固溶粉體。結合DSC、XRD、SEM分析方法研究了碳化釩鈦粉體制備過程中低溫一次還原與高溫二次還原的物相組成,優化了配碳系數。結果表明,和偏釩酸銨直接碳熱還原及二氧化鈦直接碳熱還原相比,偏釩酸銨和二氧化鈦混合粉料碳熱還原反應物之間的接觸面積增加,有利于還原反應的進行。當配碳系數為0.8時經高溫二次還原形成結晶較好的單相碳化釩鈦固溶體。

碳熱還原;配碳系數;碳化釩鈦

0 引 言

碳化鈦基金屬陶瓷以其高熔點、高硬度,高彈性模量等優異的物理化學性能而被應用于耐磨材料、涂層等領域[1-8]。但由于碳化鈦基金屬陶瓷韌性偏低,限制了其在工模具領域的廣泛應用。碳化釩常作為硬質合金的晶粒長大抑制劑,其添加量一般低于1%[9-13]。碳化釩鈦作為碳化鈦和碳化釩的連續固溶體制備的碳化釩鈦基金屬陶瓷表現出了優異的綜合性能,近年來受到國內外研究者的關注。作為碳化釩鈦基金屬陶瓷的硬質相基體,碳化釩鈦固溶粉體的制備是碳化釩鈦基金屬陶瓷應用的關鍵技術。碳化釩鈦固溶體通過固溶強化作用可以提高基體抵抗裂紋形成能力,從而提高材料的韌性。目前國內外的報導中碳化釩鈦基金屬陶瓷硬質相是以TiC和VC為原料在燒結過程中固溶形成的。本文以偏釩酸銨、二氧化鈦、石墨為原料,通過碳熱還原法制備碳化釩鈦固溶粉體,降低了制備成本,為氧化物制備碳化釩鈦固溶體提供實驗依據。

通信聯系人:陳敏(1985-),女,博士,講師。

1 實 驗

1.1 實驗原料

實驗中采用微米級偏釩酸銨、石墨和鈦白粉(A.R,TiO2,純度>99%)為原料,化學成分如表1所示,偏釩酸銨為實驗室通過多釩酸銨濕法提取合成[14],純度>99%。為了研究碳化釩鈦形成過程中釩氧化物和鈦氧化物的還原進程,分別設置了偏釩酸銨碳熱還原和二氧化鈦碳熱還原兩組對比實驗。混合料在滾筒混料機內進行球磨混勻,球料比為10 ∶ 1,球磨時間為24 h。球磨后過80目標準篩,稱取球磨后的混合粉料壓制成Φ5 cm的柱狀壓坯置于埋碳的剛玉坩堝內,在馬弗爐內進行低溫一次還原,反應溫度為922 ℃,保溫時間為1 h。還原產物破碎篩分后壓制Φ5 cm的柱狀壓坯置于石墨坩堝內,在真空燒結爐內進行二次還原碳化。最后將反應產物破碎篩分后制備得到碳化釩鈦固溶粉體。

Correspondent author:CHEN Min(1985-), female, Ph.D., Lecturer.

E-mail:cmrre@163.com

表1 原料化學成分(wt.%)Tab.1 Chemical composition of raw materials (wt.%)

1.2 試驗方法

綜合熱分析試驗稱取混合均勻的粉料約10 mg在NETZSCHSTA449C儀上進行反應過程研究,升溫速率為10 ℃/min,氬氣流速為20 ml/min。

采用DX-2700型X射線衍射儀進行物相分析。實驗參數為:管電壓40 kV、電流30 mA、Cu靶、波長1.54056 ?,使用單色器濾波,掃描范圍為20 °-90 °,步長0.02。

用TESCAN VEGAⅡLMU型掃描電鏡對碳化釩鈦粉的形貌特征進行觀察。

2 結果與討論

2.1 熱分析

理論配碳下不同原料碳熱還原過程的差熱掃描量熱曲線如圖1。從圖1(a)、圖1(b)和圖1(c)相比較可以看出,一次還原過程中偏釩酸銨直接碳熱還原進程和偏釩酸銨與二氧化鈦混合碳熱還原的熱效應類似,主要體現在溫度低于500 ℃階段, DSC曲線中的吸熱峰對應偏釩酸銨的結晶水脫除和脫氨反應。二次高溫真空還原過程較復雜,伴隨著釩氧化物和鈦氧化物分別逐級還原為低價中間釩鈦氧化物的脫氧過程以及最終轉化為碳化釩、碳化鈦,并形成碳化釩鈦的固溶過程。在熱分析研究溫度范圍內,可以觀察到中間釩鈦氧化物的轉變過程,如圖中900 ℃到1400 ℃三個階段箭頭所示。和偏釩酸銨直接碳熱還原及二氧化鈦直接碳熱還原相比,二次還原過程中偏釩酸銨與二氧化鈦混合碳熱還原高溫階段的熱效應曲線類似,但是并不是偏釩酸銨直接碳熱還原過程和二氧化鈦直接碳熱還原過程的疊加。前期實驗研究表明,偏釩酸銨分解為V2O5后經逐級還原形成低價釩氧化物VxO2x-1, 最后形成VC的轉化路徑為:V2O5→VO2→V2O3→VCx→VC[15]。二氧化鈦真空還原為T i C的轉化路徑為:TiO2→Ti4O7→Ti3O5→Ti2O3→TiC。當反應溫度高于1200 ℃時,DSC曲線中偏釩酸銨與二氧化鈦混合碳熱還原的吸熱峰溫度提前可知,偏釩酸銨和二氧化鈦混合碳熱還原有利于還原反應的進行。

圖1 (a)偏釩酸銨碳熱還原反應的DSC曲線;(b)二氧化鈦碳熱還原反應的DSC曲線;(c)偏釩酸銨與二氧化鈦混合碳熱還原反應的DSC曲線Fig.1 (a) DSC curves for carbothermic reduction of ammonium metavanadate (b) DSC curves for carbothermic reduction of titanium dioxide (c) DSC curves for carbothermic reduction of metavanadate and titanium dioxide mixture

2.2 一次還原產物物相分析

低溫一次還原產物的物相分析結果如圖2所示。由于低溫一次還原率較低,反應產物中石墨相的衍射峰強度遠高于低階釩鈦氧化物相的衍射峰強度,因此低階釩鈦氧化物的衍射峰放大標注如圖右上角所示。如圖2(a)所示,偏釩酸銨直接配碳低溫一次還原過程中經脫氨脫水后轉化為低價釩氧化物,反應產物由石墨、V2O5、VO2、V2O3、V6O11組成。說明一次還原過程中偏釩酸銨轉換為一系列低價態的中間釩氧化物并共同存在。該階段主要反應如下:

如圖2(b)所示,二氧化鈦碳熱還原的對比實驗反應產物主相為銳鈦型TiO2和石墨,還有少量的金紅石型TiO2共存。如圖2(c)所示,和偏釩酸銨及二氧化鈦直接碳熱還原相比,相同條件下偏釩酸銨和二氧化鈦混合粉料一次碳熱還原產物中除了石墨、V2O5、VO2、V2O3、V6O11、銳鈦型TiO2衍射峰,還存在新相金紅石型TiO2、TiVO4、V2Ti3O9。銳鈦型TiO2主要轉化為金紅石型TiO2,最強衍射峰(101)晶面的衍射強度從3694 counts降低到109 counts,降低了97%。金紅石型TiO2形成后分別與VO2、V2O3固溶形成TiVO4、V2Ti3O9。圖2(b)和圖2(c)中的釩氧化物衍射峰相比,VO2和V2O3衍射峰強度下降。金紅石型TiO2更有利于向低階鈦氧化物的轉化從而加快還原進程。因此,偏釩酸銨和二氧化鈦混合粉料配碳直接還原制備碳化釩鈦固溶粉體不僅可以簡化制備工藝,而且可以提高還原效率。

2.3 一次還原產物的微觀形貌

圖2 (a)偏釩酸銨碳熱還原反應產物的XRD圖;(b)二氧化鈦碳熱還原反應產物的XRD圖;(c)偏釩酸銨與二氧化鈦混合碳熱還原反應產物的XRD圖Fig.2 (a) XRD pattern of metavanadate carbon thermal reduction products (b) XRD pattern of titanium dioxide carbon thermal reaction products (c) XRD pattern of metavanadate and titanium dioxide mixture carbon thermal reaction products

埋碳氣氛下偏釩酸銨及二氧化鈦直接碳熱還原產物的微觀形貌如圖3所示。由于偏釩酸銨通過濕法冶金提取合成,其粒度分布均勻細小,如圖3(a)所示。滾筒球磨效率偏低,因此石墨粉體粒度較偏釩酸銨顆粒偏大,偏釩酸銨顆粒被包裹在石墨相還原劑中,增大了反應物的接觸面積,還原反應容易充分進行,因此一次低溫還原過程中偏釩酸銨經脫氨脫水后繼續轉化為低階釩氧化物。如圖3(b)所示,二氧化鈦直接還原產物粒度較粗,滾筒球磨過程中對原料粉體的破碎細化能力有限,二氧化鈦顆粒部分呈聚集態和石墨相接觸。和偏釩酸銨直接還原的微觀形貌相比,反應物之間的接觸面積大大降低。碳熱還原過程為未反應核模型[16-17]。碳原子需要通過表層擴散達到未接觸界面實現深度還原,因此未反應核心還原進行困難,低溫一次碳熱還原過程中碳的擴散能力較低,反應產物中沒有形成低階鈦氧化物,銳鈦型TiO2轉化為少量的金紅石型TiO2。如圖3(c)所示,偏釩酸銨和二氧化鈦混合粉料低溫一次還原產物。由于細小的偏釩酸銨顆粒可攜帶石墨均勻分布于整個基體中,因此增加了混合反應物之間的接觸面積,促進了銳鈦型TiO2向金紅石型TiO2的轉化,有利于加快碳熱還原反應進程。但是由于一次還原過程溫度較低,反應活化能低于二氧化鈦轉化為低價鈦氧化物的反應能壘,產物中以金紅石型TiO2為主,沒有低價鈦氧化物的形成。

2.4 配碳系數對二次還原產物的影響

配碳量對最終產物的組成有著重要的影響。配碳系數偏低會導致反應產物還原不徹底,配碳系數偏高反應產物中存在游離碳,從而影響后續材料制備的綜合力學性能。由于一次還原實驗處于埋碳氣氛環境中,因此偏釩酸銨和二氧化鈦混合粉料直接制備碳化釩鈦固溶粉體的配碳系數小于理論配碳系數1。在前期實驗研究基礎上[18],選擇二次還原反應溫度為1700 ℃、配碳系數分別為0.775、0.80、0.825和0.85。

圖3 (a)偏釩酸銨碳熱還原反應粉體微觀組織形貌圖;(b)二氧化鈦碳熱還原反應粉體微觀組織形貌圖;(c)偏釩酸銨與二氧化鈦碳熱還原反應粉體微觀組織形貌圖Fig.3 (a) Micro-morphology of metavanadate carbon thermal reduction powder (b) Micro-morphology of titanium dioxide carbon thermal reaction powder (c) Micro-morphology of metavanadate and titanium dioxide mixture carbon thermal reaction powder

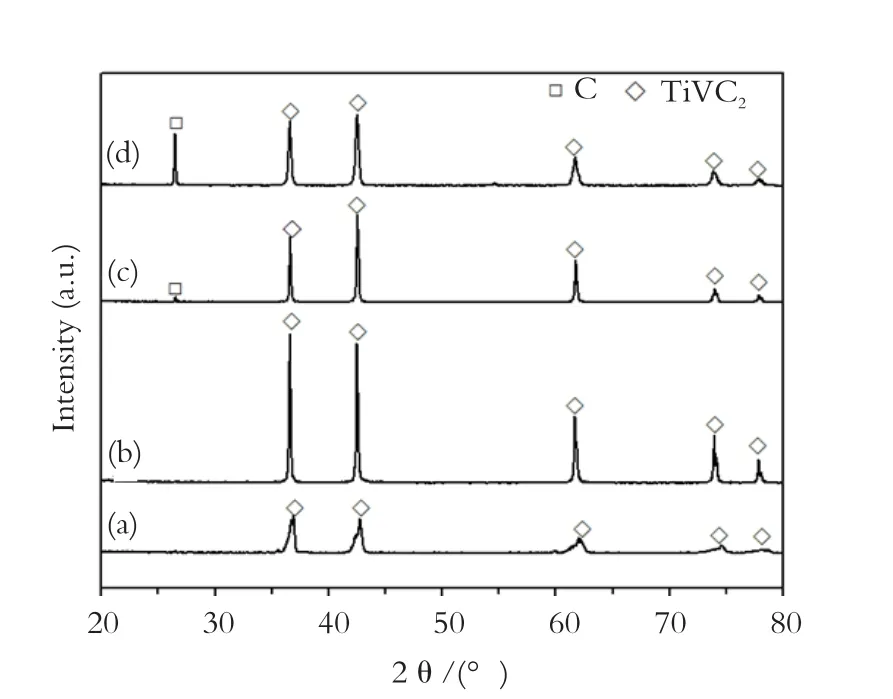

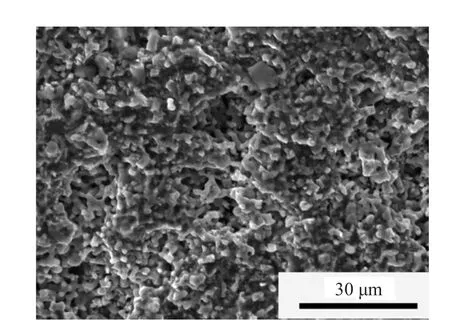

偏釩酸銨和二氧化鈦混合粉料二次真空還原產物如圖4所示。當配碳系數低于0.775時,如圖4(a)所示,反應產物為單相為TiVC2。當配碳系數從0.775增加到0.80時,如圖4(b)所示,反應產物TiVC2衍射峰峰形更加尖銳,說明配碳系數為0.80時所固溶形成的TiVC2結晶較好。當配碳系數繼續增加到0.825時,如圖4(c)所示,反應產物主要為TiVC2,但形成了衍射強度很低的碳峰,證明還有少量的游離碳存在。當配碳系數增加到0.85時,如圖4(d)所示,反應產物主相為TiVC2和石墨,說明配碳過量。因此,實驗中偏釩酸銨和二氧化鈦混合粉料直接制備碳化釩鈦固溶粉體的配碳系數以0.8為宜。所制備的碳化釩鈦固溶粉體微觀形貌如圖5所示,粉體分布均勻,顆粒呈不規則形狀,其中小顆粒之間發生團聚,粉體平均粒徑小于5 μm。

圖4 不同配碳系數TiVC2XRD圖譜;(a)配碳系數0.775;(b)配碳系數0.80;(c)配碳系數0.825;(d)配碳系數0.85Fig.4 XRD patterns of TiVC2with different carbon coefficient(a) carbon coefficient of 0.775 (b) carbon coefficient of 0.80(c) carbon coefficient of 0.825 (d) carbon coefficient of 0.85

圖5 碳化釩鈦固溶粉體微觀形貌粉體微觀組織形貌圖Fig.5 Micromorphology of vanadium titanium carbide solid solution powders

3 結 論

(1)一次碳熱還原過程中二氧化鈦直接配碳還原產物中,偏釩酸銨直接配碳還原形成低價釩氧化物V2O5、VO2、V2O3、V6O11。偏釩酸銨和二氧化鈦混合粉料配碳還原產物中主相為低價釩氧化物、金紅石型TiO2以及新相TiVO4、V2Ti3O9。

(2)和二氧化鈦直接碳熱還原相比,偏釩酸銨和二氧化鈦混合粉料配碳還原反應物之間的接觸面積增加,有利于還原反應的進行。

(3)當配碳系數高于0.8時,偏釩酸銨和二氧化鈦混合粉料二次還原產物中存在游離石墨。當配碳系數為0.8時二次還原產物形成的碳化釩鈦固溶粉體衍射峰結晶較好,粉體呈不規則顆粒狀均勻分布。

[1] 周健兒, 李家科, 江偉輝. 金屬基陶瓷涂層的制備、應用及發展[J]. 陶瓷學報, 2004, 03∶ 179-185.

ZHOU J E, LI J K, JIANG W H. Journal of Ceramics, 2004, 03∶179-185.

[2] 李少峰, 劉維良, 彭牛生, 等. 金屬陶瓷刀具材料研究進展[J].陶瓷學報, 2010, 01∶ 140-144.

LI S F, LIU W L, PENG N S, et al. Journal of Ceramics, 2010, 01∶ 140-144.

[3] 孟祥龍, 肖光春, 王興海, 等. 熱壓工藝對Ti(C,N)基納米復合金屬陶瓷模具材料力學性能與微觀結構的影響[J]. 人工晶體學報, 2015, 44(6)∶ 1668-1673.

MENG X L, XIAO G C, WANG X H, et al. Journal of Synthetic Crystals, 2015, 44(6)∶ 1668-1673.

[4] 湯波. TiC基金屬陶瓷的性能與發展[J]. 湖南冶金, 2004, 32(5)∶7-10.

TANG B. Hunan Metallurgy, 2004, 32(5)∶ 7-10.

[5] FREDDY A, CESAR R, RAIER S. Friction and tribological behavior of (Ti,V)C-Co cermets [J]. Journal of Materials Processing Technology, 2003, 143-144∶ 822-826.

[6] 森維, 徐寶強, 楊斌, 等.真空碳熱還原法制備碳化鈦粉末[J].中國有色金屬學報(英文版), 2011, 21(1)∶ 185-190.

SEN W, XU B Q, YANG B, et al, The Chinese Journal of Nonferrous Metals, 2011, 21(1)∶ 185-190.

[7] 李奎, 潘復生, 湯愛濤, 等. TiC、TiN、Ti(C、N)粉末制備技術的現狀及發展[J]. 重慶大學學報(自然科學版), 2002, 25(6)∶135-138, 151.

LI K, PAN F S, TANG A T, et al, Journal of Chongqing University (Social Science Edition), 2002, 25(6)∶ 135-138, 151.

[8] 森維, 徐寶強, 楊斌, 等. 碳化鈦粉末制備方法的研究進展[J].輕金屬, 2010, (12)∶ 44-48.

SEN W, XU B Q, YANG B, et al. Light Metals, 2010 (12)∶ 44-48.

[9] 李海燕,劉寧. VC對WC-6.5%Co硬質合金組織和性能的影響[J]. 硬質合金, 2009, 26(4)∶ 206-211.

LI H Y, LIU N. Cemented Carbide, 2009, 26(4)∶ 206-211.

[10] 雷貽文. 晶粒長大抑制劑對超細硬質合金性能的影響[D]. 中南大學, 2003.

[11] 孫景, 魏慶豐, 劉俊朋, 等. 添加VC的TiB2-Fe-Mo硬質合金[J]. 天津大學學報, 2004, 37(4)∶ 349-352.

SUN J, WEI Q F, LIU J P, et al, Transactions of Tianjin University, 2004, 37(4)∶ 349-352.

[12] WANG J, LIU Y, ZHANG P, et al. Effect of VC and nano-TiC addition on the microstructure and properties of micrometer grade Ti(CN)-based cermets [J]. Materials & Design, 2009, 30∶2222-222.

[13] 陳文琳, 劉寧, 晁盛, 等.添加碳化鈦對超細Ti(C,N)-Ni金屬陶瓷顯微結構和力學性能的影響[J]. 硅酸鹽學報, 2007, 35(9)∶1210-1216.

CHEN W L, LIU N, CHAO S, et al. Journal of the Chinese Ceramic Society, 2007, 35(9)∶ 1210-1216.

[14] 曹知勤, 方民憲, 李國偉, 等.制取高純V205試驗研究[J]. 科學咨詢, 2010, (31)∶ 69-70.

CAO Z Q, FANG M X, LI G W, et al. Scientific Consult, 2010 (31)∶ 69-70.

[15] 徐先峰, 王璽堂. 五氧化二釩制備氮化釩的過程研究[J]. 鋼鐵釩鈦, 2003, 24(1)∶ 46-49.

XU X F, WANG X T. Iron Steel Vanadium Titanium, 2003, 24(1)∶ 46-49.

[16] 肖興國,謝蘊國著.冶金反應工程學基礎[M].冶金工業出版社, 1997.5.1.

[17] 吳鏗, 張家志, 趙勇, 等. 冶金反應工程學中反應過程動力學的研究方法探究[J]. 有色金屬科學與工程, 2014, (4)∶ 1-6.

WU K, ZHANG J Z, ZHAO Y, et al, Nonferrous Metals Science and Engineering, 2014 (4)∶ 1-6.

[18] 張雪峰, 陳敏, 肖玄, 等. 碳熱還原法制備碳化釩鈦的過程研究[J]. 中國粉體技術, 2015, 21(3)∶ 25-28.

ZHANG X F, CHEN M, XIAO X, et al, China Powder Technology, 2015, 21(3)∶ 25-28.

Preparation of Vanadium Titanium Carbide Solid Solution Powders by Carbon Thermal Reduction

REN Jie1, CHEN Min2, FANG Minxian2, WANG Xiru1

(1. School of Materials Science and Engineering, Xihua University, Chengdu 610039, Sichuan, China; 2. Materials Engineering College, Panzhihua University, Panzhihua 617000, Sichuan, China)

Single phase TiVC2was prepared by carbothermal reduction of metavanadate, graphite and titanium dioxide mixed raw materials. Phase composition and optimized carbon coefficient were investigated by combination of XRD and SEM analysis. Results showed that single phase TiVC2with good crystallinity was obtained after second reduction when the carbon coefficient was 0.80.

carbothermic reduction; carbon coefficient; TiVC2

date: 2016-03-11 Revised date: 2016-05-07.

10.13957/j.cnki.tcxb.2016.05.010

TQ174.75

A

1000-2278(2016)05-0504-05

2016-03-11。

2016-05-17。

四川省應用基礎研究項目(2014JY0132)。