300MW級亞臨界鍋爐管爆裂原因及剩余壽命評估

何石磊

(1.國家石油管材工程技術研究中心,陜西 寶雞721008;2.寶雞石油鋼管有限責任公司,陜西 寶雞721008)

300MW級亞臨界鍋爐管爆裂原因及剩余壽命評估

何石磊1,2

(1.國家石油管材工程技術研究中心,陜西 寶雞721008;2.寶雞石油鋼管有限責任公司,陜西 寶雞721008)

通過對過熱器管道向火面和背火面的力學性能、爆口處金相組織、裂紋與組織的關系及氧化層的分析,得出了300MW過熱器鍋爐管爆裂失效的原因。結果表明,長期超溫運行、沖蝕、內壁氧化層脫落和局部短時過熱綜合作用導致過熱器鍋爐管爆裂發生。利用球化分析法和Larson-Miller參數主曲線外推法,估算了12Cr1MoV材質的過熱器鍋爐管金屬當量溫度和剩余壽命,表明鍋爐管向火面金屬當量溫度明顯高于背火面,剩余壽命遠低于背火面。建議嚴格控制鍋爐運行溫度和壓力,防止鍋爐管局部長時間過熱。

鍋爐管;爆裂;剩余壽命;金屬當量溫度;組織老化;蠕變

發電廠鍋爐運行的可靠性是影響發電廠能否安全運行的首要因素,鍋爐管受熱面爆漏對發電機組安全運行的影響最大。因此研究鍋爐管受熱面爆漏的原因,提出相應的預防措施,是鍋爐壓力容器安全監察工作者需要探索的重要課題[1-10]。國內某發電公司電廠300MW國產引進型燃煤發電機組2號鍋爐的過熱器管道在累計運行53 085 h后,位于45排第3圈、設計運行溫度為540℃、額定蒸氣壓力為17.5 MPa、規格為Ф51mm×9mm的鍋爐管發生爆裂。該鍋爐管由12Cr1MoV和12Cr2MoWVTiB兩種材質鋼管焊接而成,其運行時間遠小于該鍋爐管道的設計壽命。本研究通過對爆裂管和未爆管進行對比分析,找出過熱器鍋爐管失效的原因并估算其未爆管壽命,以便采取措施防止或減少該類事件發生。

1 試驗材料及方法

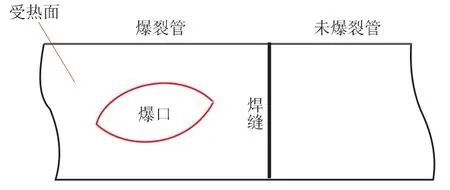

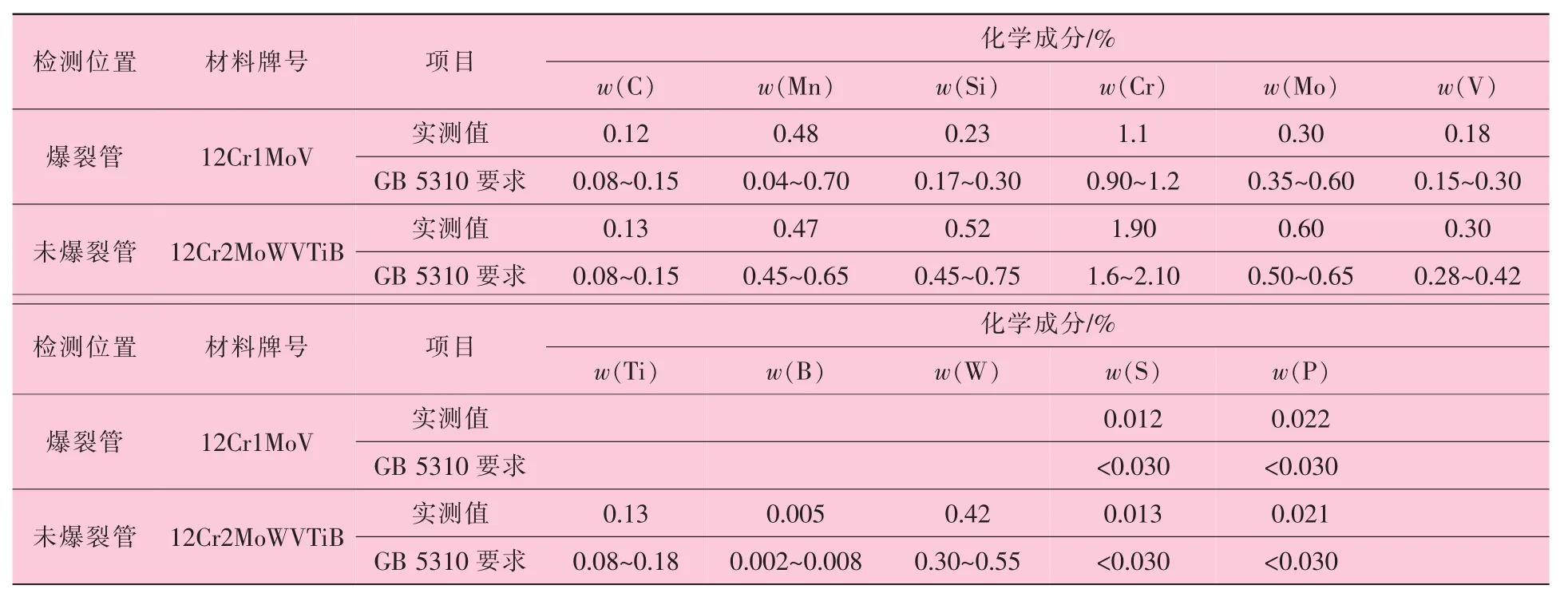

為了進行對比,分別從爆裂管和未爆裂管取樣,取樣位置如圖1所示。制備出環狀橫向金相試樣或半環狀縱向金相試樣,進行金相顯微觀察。用ICP光譜儀分析送檢鍋爐管的化學成分,檢測結果見表1。由表1可見,爆裂鍋爐管的材料化學成分符合國標12Cr1MoV鋼的成分要求,未爆裂管材料為12Cr2MoWVTiB。此外,對爆裂管段進行宏觀形貌觀察。

圖1 失效鍋爐管取樣位置示意圖

表1 鍋爐管段的化學成分及標準要求

2 試驗結果與分析

2.1 爆裂管段宏觀形貌

爆裂位置處于過熱器管道直管段,內外壁表面均有一層氧化皮,部分剝落,無金屬光澤,破口邊緣為鈍邊。爆破口處最薄厚度為4.2mm,未爆裂面厚度約為7.2mm。還可看出,爆口處的外徑較未爆處外徑略有變粗。對爆裂鍋爐管內外壁進行觀察發現,管壁存在較厚的氧化層,并且破口已經高溫氧化。

2.2 拉伸性能

12Cr1MoV爆管、兩種材質未爆管的向火面和背火面拉伸性能檢測結果見表2。

從表2可見,12Cr1MoV爆裂管向火面抗拉強度、屈服強度分別低于GB 5310—2008要求26%和4%,背火面抗拉強度低于標準要求15%。而12Cr1MoV未爆鍋爐管向火面抗拉強度低于標準最低要求8%,其背火面的各項力學性能均滿足標準要求。12Cr2MoWVTiB未爆管向火面抗拉強度、屈服強度分別均低于標準要求30%和33%,背火面的抗拉強度低于標準最低要求6%。

同時從表2還可以看出,向火面的抗拉強度、屈服強度和延伸率均比背火面低,說明過熱器鍋爐管長期高溫過熱使用,導致向火面力學性能大幅下降,并且向火面力學性能下降幅度較背火面顯著。

表2 鍋爐管縱向拉伸性能檢測結果

2.3 金相組織

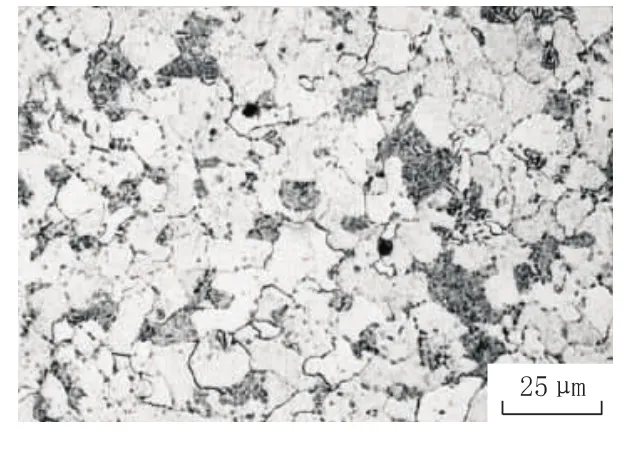

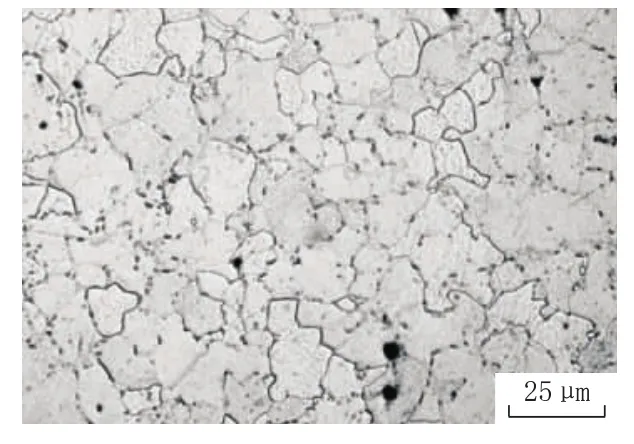

12Cr1MoV未爆鍋爐管的金相組織如圖2所示。從圖2可以看出,12Cr1MoV未爆管的金相組織為鐵素體+珠光體(或貝氏體),但聚焦形態的珠光體(貝氏體)中的碳化物并非全部為片狀,有灰色塊狀區域存在,珠光體區域部分開始分散,說明材料有輕度球化,球化程度為2~3級。在組織中也能觀察到個別晶界上存在的蠕變孔洞,而且內壁有較厚的氧化層,說明材料已經發生蠕變。

圖2 12Cr1MoV未爆鍋爐管的金相組織

離爆口約70 cm處爆管向火面的金相組織如圖3所示。從圖3可以看出,該處材料的組織為鐵素體+珠光體(或貝氏體),但珠光體區域內碳化物已顯著分散,碳化物全部成小球狀,大部分分布在鐵素體晶界上,僅有少量珠光體區域痕跡,顯微組織球化程度3.5~4級,屬于中度球化或完全球化。

圖3 離爆口約70 cm處爆管向火面金相組織

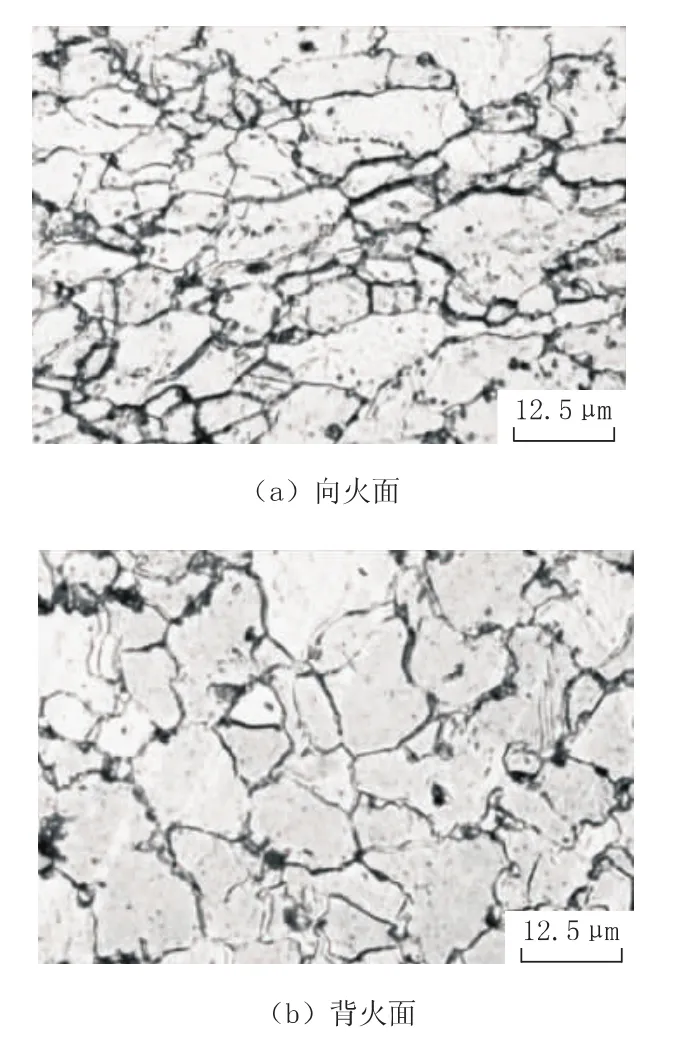

爆裂管爆口的背火面和向火面不同位置的金相組織如圖4所示。從圖4(a)可以看出,在爆口向火面附近材料組織中能觀察到晶粒發生變形,呈現被拉長現象;材料組織為鐵素體+珠光體+碳化物,同時有大量沿晶分布的蠕變孔洞和微裂紋存在,組織球化程度達到4~5級。從圖4(b)可以看出,在背火面可觀察到單個蠕變孔洞在晶界上分布,球化程度達到3.5~4級。

圖4 12Cr1MoV爆管爆口處的金相組織 800×

通過分析發現,鍋爐管向火面出現大量蠕變孔洞、微裂紋和背火面晶粒中的蠕變孔洞,表明鍋爐管經歷了長期高溫過熱[11-15]。向火面組織晶粒拉長變形,但未發生相變,屬嚴重球化組織;沿周向漸遠,組織形態逐漸恢復正常;背火面為完全球化—中度老化組織,并未發現組織轉變現象,說明爆裂具有短期過熱塑性斷裂的特征[5-9],但短期過熱的溫度并未超過Ac1。

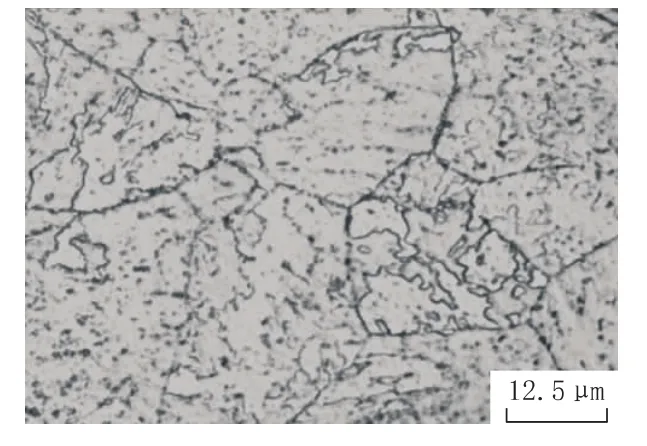

12Cr2MoWVTiB未爆管的金相組織如圖5所示。由圖5可以看出,12Cr2MoWVTiB未爆管的組織為回火貝氏體+鐵素體+碳化物,在三角晶界處出現局部再結晶現象,再結晶的鐵素體晶粒細小,碳化物呈鏈狀分布在晶界上,晶內存在粗化的碳化物顆粒,表明過熱器鍋爐管長時間的高溫運行,導致了再結晶組織的出現,說明過熱器鍋爐管存在著嚴重的過熱運行現象。

圖5 12Cr2MoWVTiB未爆管的金相組織

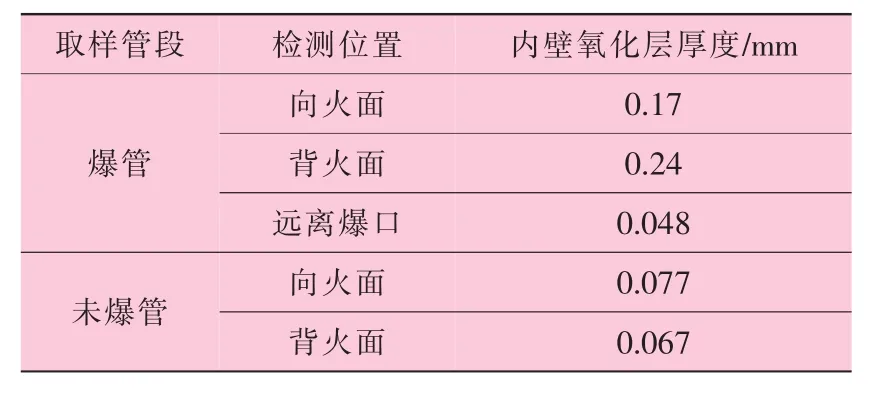

2.4 氧化層分析

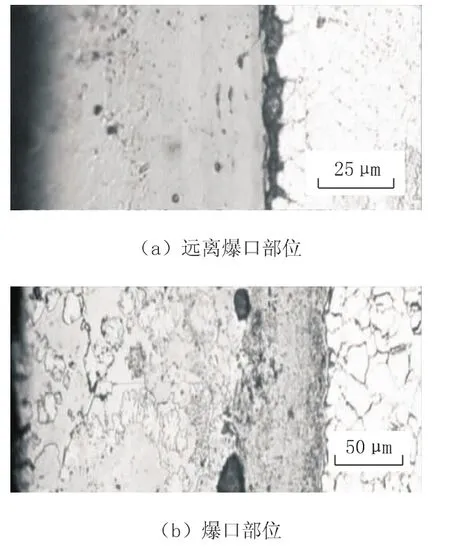

對爆口部位及遠離爆口部位取金相試樣進行氧化層分析,結果如圖6所示。由圖6(a)可以看出,靠近基體氧化膜的金屬表面有沿晶氧化現象;由圖6(b)可以看出,爆口部位管子的內外壁有較厚的氧化膜,顏色存在差異,呈多層結構。

圖6 鍋爐管內壁氧化層結構

相關研究[12-13]表明:12Cr1MoV在580℃以下抗氧化性能良好,腐蝕深度約0.05mm/a;600℃時的性能較差,腐蝕深度>0.1mm/a,此時氧化層易脫落。對不同部位的爆管和未爆管氧化層厚度的測量結果見表3。對表3的分析結果表明,爆管爆口與遠離爆口部位氧化層厚度存在明顯差異,也小于理論厚度,說明管道內壁存在氧化層被沖蝕的現象。原因在于鍋爐管內壁氧化層受內壁高溫蒸汽的沖刷,導致氧化膜的減薄或碎裂,以致于塞積造成局部溫度過熱。

表3 鍋爐管內壁氧化層厚度

2.5 爆管裂紋分析

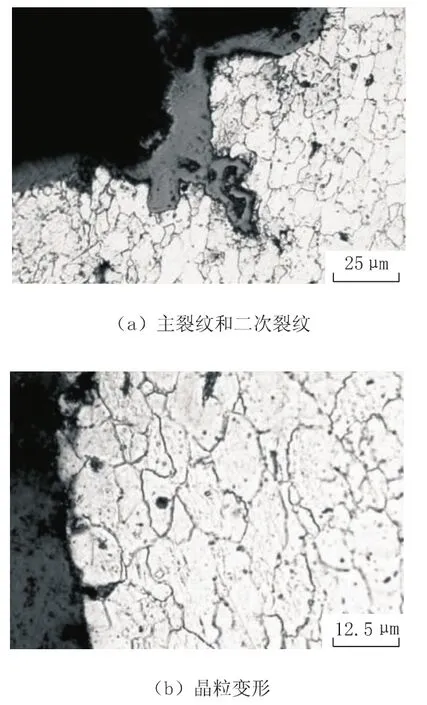

鍋爐管爆裂后顯微組織與裂紋的關系如圖7所示。從爆口處組織與裂紋形態可以看出,裂紋通過連接晶界處蠕變孔洞而沿著晶界擴展,是一種沿晶斷裂特征,是長期超溫爆裂特征[11-13]。同時主裂紋和二次裂紋邊緣晶粒沿變形方向被拉長,說明爆口處在內部蒸汽壓力作用下不能承受內壓而爆管,這是短期高溫過熱的塑性變形特征[11-13]。

由上述分析可知,過熱器鍋爐管爆裂的原因可能為:長期高溫運行工況造成大面積管子不同程度的老化,鍋爐管內壁氧化層沖蝕脫落堵塞管體導致局部過熱現象;而局部短期過熱的發生降低高溫強度,促進氧化層的生長,大大降低了周向承載能力,直接導致了鍋爐管的爆裂。

圖7 鍋爐管爆裂后顯微組織與裂紋的關系

3 溫度和剩余壽命評估

球化分析評定是評定材料狀態的一個重要方法,可用來評定管段的金屬當量溫度。根據擴散控制論,12Cr1MoV鋼3~5級球化的時間與使用溫度之間有如下關系[14,18,20]

式中:t—球化時間,h;

T—使用的金屬當量溫度,℃;

C—常數。

在剩余壽命預測方法中,Larson-Miller參數外推法是普遍應用且比較成熟的方法,結果相對可靠。高宏波等人利用Larson-Miller參數主曲線外推法建立了12Cr1MoV鋼不同組織劣化級別與持久性能之間的關系,其公式[16-20]為

式中:T—工作溫度,K;

σ—工作應力,MPa;

t—剩余壽命,h;

Z—參數,表征持久性能變化程度;

p—蒸汽壓力,MPa;

DW—管子外徑,mm;

δ—管子實際壁厚,mm。

根據球化級別及運行時間,由公式(1)評估得到金屬當量溫度;根據評估金屬當量溫度、有效壁厚及運行蒸汽壓力等,由公式(2)估算未爆管剩余壽命,結果見表4。

計算結果表明:爆管的金屬當量溫度明顯高于鍋爐管設計溫度,未爆管金屬當量溫度略高于設計溫度。鍋爐管向火面的估算剩余壽命顯著小于背火面壽命,分布規律與兩種材質鍋爐管力學性能相似。在目前運行條件下,12Cr1MoV未爆管蠕變剩余壽命大于10萬h,但向火面壽命比背火面短。

表4 組織球化級別及估算的剩余壽命

4 結論及建議

(1)該12Cr1MoV材質鍋爐管爆裂是由于長期高溫過熱、沖蝕、內壁氧化層脫落及短期高溫過熱共同作用造成的。

(2)過熱器鍋爐管管壁承受當量溫度高于應用材質的使用溫度極限,爆管向火面壁溫平均當量溫度達到 613℃,遠高于鍋爐管設計使用溫度540℃。建議嚴格控制鍋爐運行溫度和壓力,加強檢測監督以及采取手段防止局部過熱現象,以防止過熱器管爆裂事故的再次發生。

[1]邱啟明,江國棟,洪茂林.鍋爐管失效分析[J].鑄造技術,2015(2):378-379.

[2]程宏輝,李超,沈美華,等.鍋爐過熱器管爆管失效分析[J].熱加工工藝,2015(10):236-238.

[3]張輝,趙光輝,李文軍,等.電站鍋爐低溫過熱器管爆管失效分析[J].化工管理,2014(29):168-169.

[4]黃鑫,丁克勤,趙軍.電站鍋爐過熱器管失效規律研究[J].失效分析與預防,2012(4):217-220.

[5]莫燁強,羅建成,孫亮,等.煉廠燃油鍋爐屏式過熱器管失效分析[J].失效分析與預防,2014(5):280-282.

[6]周煥英.D型動力鍋爐過熱器管失效原因分析[J].齊魯石油化工,2015(1):71-75.

[7]朱海寶,高國宏,卓仁春,等.135 MW鍋爐屏式過熱器12Cr2MoWVTiB鋼爆管失效分析[J].金屬熱處理,2014(10):156-158.

[8]楊勝林,魏小平.U形管換熱器管板連接管子開裂原因分析[J].石油化工設備,2009(11):42-44.

[9]董晨,付長明,屈伸,等.廢熱鍋爐換熱管爆裂分析[J].金屬熱處理,2011,36(S1):197-202.

[10]劉鳳強.鍋爐水冷壁管失效分析[J].中國特種設備安全,2014(4):71-72.

[11]張而耕,劉桂玲,王志文.12Cr1MoV高溫組織轉變及其判廢標準探討[J].石油化工腐蝕與防護,2010,27(1):29-32.

[12]楊峰,于慶波.12Cr1MoV鋼高溫運行過程中組織和性能的研究[J].材料熱處理技術,2009,38(20):27-29.

[13]王增友.高壓蒸汽管12Gr1MoV鋼的熱處理工藝探討[C]//江蘇省機械工程學會第六次會員代表大會論文集.南京:江蘇省機械工程學會,2002:207-208.

[14]黃鑫.氧化皮堆積下電站鍋爐過熱器管壽命消耗計算方法研究[D].北京:北京化工大學,2013.

[15]周思柱,聶衛國,呂志鵬,等.熱采鍋爐爐管爆裂的金相變化分析[J].熱加工工藝,2007(22):92-94.

[16]高宏波,謝守明,趙杰.12Cr1MoV鋼組織轉變與剩余壽命預測[J].材料工程,2005(3):40-43.

[17]李健.12Cr1MoV爐管組織高溫損傷與恢復熱處理研究[D].大慶:東北石油大學,2012.

[18]崔朝英,喬學亮.火電廠主蒸汽管道壽命評估方法[J].華北電力技術,2002(11):50-54.

[19]席與珩,劉麗梅,崔雄華.鍋爐導汽管材質狀態和蠕變剩余壽命評價[J].熱力發電,2011,40(8):8-11.

[20]鐘艷博.鍋爐高溫過熱器剩余壽命的評估[D].北京:華北電力大學,2012.

Burst Reason Analysis of 300MW Subcritical Boiler Tube and Residual Life Evaluation

HE Shilei1,2

(1.Chinese National Engineering Research Center for Petroleum and Natural Gas Tubular Goods,Baoji 721008,Shaanxi,China;2.Baoji Petroleum Steel Pipe Co.,Ltd.,Baoji 721008,Shaanxi,China)

The burst failure reason of 300MW reheater boiler tube was obtained by analyzing some aspects,such as the mechanical properties of fire side and back to the fire side,the metallographic structure of burst point,the relationship between crack and structure,and oxide layer.The results indicated that the burst of reheater boiler tube was caused by combined action,including overtemperature operation for a long time,washout,oxide layer shedding from inner wall,and local short-time overheating.Utilizing spheroidization analysis and Larson-Miller parameter master curve to estimate the metal equivalent temperature and remaining life of reheater boiler tube made of 12Cr1MoV material,it showed that the metal equivalent temperature of boiler tube fire side is obvious higher than that of back to the fire side,and the residual life is far lower than back to the fire side.It is suggested the operation temperature and pressure should be strictly controlled to prevent the boiler tube from overheating.

boiler tube;burst;residual life;metal equivalent temperature;microstructure aging;creep

TK223.11 文獻標志碼:B DOI:10.19291/j.cnki.1001-3938.2016.04.005

何石磊(1983—),男,碩士研究生,主要從事鋼管工藝研究和新產品開發。

2015-08-27

謝淑霞