臥式氣化罐制造及質量控制

劉亮

(中核建中核燃料元件有限公司,四川 宜賓 644000)

臥式氣化罐制造及質量控制

劉亮

(中核建中核燃料元件有限公司,四川 宜賓 644000)

本文主要介紹了臥式氣化罐的加工、組對、焊接、檢驗等制造工藝過程,該設備采用結構復雜的快開門結構,制造的難度相當大。設備在使用過程中要承受0.08MPa的壓力,罐內通過電加熱產生120℃的高溫熱空氣對30B容器中的六氟化鈾進行加熱,罐體要承受壓力,同時具備密封性能。因為運行時一旦裝有六氟化鈾物料的30B容器連接處有泄漏,氣化罐將起到二次屏障的作用,如果這個二次屏障泄漏,將出現嚴重的核泄漏事件。中核建中核燃料元件有限公司在制造過程中通過強化質量控制計劃,細化工藝方案,從而保證設備制造過程中的關鍵部位主筒體的焊縫嚴格受控,總裝后罐蓋開門機構靈活、密封性能滿足圖紙技術要求,氣化罐經1.0MPa水壓試驗、0.84MPa氨檢漏試驗滿足技術要求,經聯動試車,設備整體性能滿足鈾轉化干法工藝制造的工藝要求。

臥式氣化罐;質量控制;制造;試驗

臥式氣化罐是核燃料元件制造鈾轉化干法生產線上的關鍵設備,設計方按Ⅱ類壓力容器設計,核燃料生產線的重點工程項目中核建中公司GFX200科研項目、812.08工程400噸擴產、中核北方公司4×100噸干法項目均使用該設備進行UF6氣化,其工作原理是將裝有UF6的30B容器推入氣化罐內,在罐內對30B容器內裝的液態UF6進行加熱,使30B容器內的液態UF6氣化,通過在線稱重,實時監控轉化過程,氣化后物料傳送至下一道工序,由于30B容器內介質的特殊性,對該設備的制造要求也是相當嚴苛。

1 氣化罐的特性及結構特點

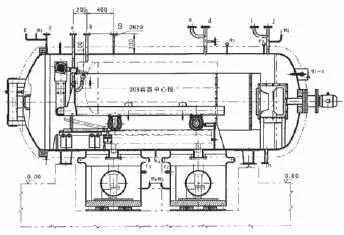

(1)氣化罐的技術特性。氣化罐參照JB/ T4731-2005《鋼制臥式容器》進行制造、試驗及驗收,并參考TSGR0004-2009《固定式壓力容器安全技術監察規程》制造、檢驗及制造許可要求。根據容器容積和設計壓力的值,該設備達到Ⅰ類容器的標準,但是設計方圖紙中明確提出按照Ⅱ類壓力容器制造,可見設計方對該設備的重視程度。(2)氣化罐結構及特點。設備主要原材料材質為Q345R和16MnⅣ,主要受壓元件筒體為δ12厚Q345R材質卷制成DNφ1400的筒體,兩端封頭,圖1中右端為橢圓形封頭與筒體焊接成型,左端為球形封頭與法蘭組焊成快開門結構(圖1)。

2 氣化罐制造過程的質量控制

圖1 氣化罐結構圖

(1)焊接工藝評定。根據設備圖紙技術條件進行焊接工藝評定。(2)材料控制。原材料、外購件應在合格供貨商中選擇品牌質量優、服務全面、交貨及時的供應商。主要受壓原材料進行復驗,筒體用鋼板進行100%超聲檢測,并在母材上取樣,進行化學性能、機械性能的復檢。(3)氣化罐筒體制造。①筒體卷制成型的幾何尺寸允許偏差,筒體圓度≦14;A類B類焊接接頭對口錯邊量≦3;筒體直線度≦3.3,卷制后的筒體右端與橢圓封頭組對、左端與帶頸法蘭組對、筒體之間的組對尺寸環環相扣,所以都必須將筒體的直徑公差控制在一定范圍,從而滿足對筒體圓度、錯邊量、棱角度的要求,若對接尺寸超差會使焊縫處因結構不連續而造成應力集中。②筒體組對焊接。筒節、筒體、封頭的焊接采用埋弧自動焊接方式,埋弧自動焊接較手工焊具有明顯的優勢,其送絲速度均勻、焊縫寬度、余高一致且一次成形,確保產品質量、降低勞動強度、提高工作效率,對焊縫質量是一個非常可靠的保證,手工焊因打底和蓋面造成的氣孔缺陷,通過對焊縫外觀進行檢查,結果合格,效果非常理想。(4)焊縫的檢測。按圖紙技術要求對A、B類焊縫進行100%X射線檢測,A類焊縫總長4732mm,B類焊縫總長33723mm,所有焊縫經100%X射線檢測,檢測標準JB/T4730.2-2005,要求合格級別Ⅱ級,檢測結果合格。

3 氣化罐加工過程的難點和關鍵點

(1)氣化罐罐蓋的加工。①罐蓋結構分析。罐蓋主要由球型封頭、法蘭、軸承座及軸焊接而成,雖然設計圖紙中對法蘭底面與支撐軸的垂直度未提出具體要求,但是從快開啟門構造原理分析來看,整個罐蓋是以軸承座為圓心和支點旋轉,如果垂直度未達到的話,罐蓋旋轉成橢圓軌跡,將對后序的組對組裝帶來相當大的困難,甚至是顛覆性的。罐蓋的右端面為氣化罐的密封面,該平面與唇型氟橡膠密封圈貼合形成密封面,是保證設備整體密封性的關鍵所在。②罐蓋的加工工藝的策劃。設備制造過程中焊接和熱處理將對罐蓋產生的變形,如何保證法蘭密封面的平面度是保證設備的密封性的難點。制定合理的機械加工工藝,將罐蓋的精加工的安排在焊接與熱處理之后進行,最大限度的克服它們帶來的變形,所以采用罐蓋法蘭上、下平面預留焊后加工余量,焊后精加工至尺寸,可以避免焊接變形帶來的法蘭平面翹曲。(2)對快開門結構密封環的要求。為保證快開門機構的開關靈活,密封性能良好,保證罐內氣體不會泄漏,設計采用唇型氟橡膠密封,密封圈鑲入法蘭槽中背后通入0.6MPa壓縮空氣,用壓空的吹力將密封圈緊貼罐蓋密封面,從而起到密封作用。所以該作用機理對氟橡膠的軟硬程度有較高的要求,圖中設計要求氟橡膠達到邵氏硬度45度,硬度太硬裝配困難、太軟密封效果不好,既保證裝配順利,又起到密封效果。(3)磁力風機底座加工難點。本設備在罐體內需要高溫循環風,設計采用磁力風機,磁力風機采用機械磁力密封結構,既可以轉動,同時也可以保證設備工作時,罐內熱空氣不外泄。由于磁力風機出廠時葉輪是做過動平衡實驗的,所以為確保風機安裝后運轉平穩,對磁力風機的安裝底座有嚴格的要求,包括底座平面度、底座安裝內孔相對罐體中心的垂直度等。如何正確加工磁力風機底座也是整臺設備加工的關鍵點,我們采取的加工工藝是對安裝磁力風機的底座的上平面和內孔保留3~5mm余量,先粗加工后,將留有余量的底座與球型封頭焊接成形。整體焊接完成后上立式車床以圖中A面為基準精加工高度418尺寸上平面及φ150內孔到尺寸,從而保證電機接觸上平面的平面度,以及電機內孔的垂直度,防止焊接產生的變形,保證磁力風機高速運轉時的平穩性。(4)氣化罐整體熱處理。該設備進行焊后熱處理,根據設備使用材料Q345R、16MnⅣ等相關材料特點,制定熱處理工藝規范。熱處理的目的是消除設備筒體在卷圓受到機械擠壓以及設備在焊接時,受熱產生的熱應力,焊縫周圍熱影響區產生的應力,設備整體熱處理后,設備內應力消除,內部組織更加穩定。

4 氣化罐的驗收

(1)對設備進行耐壓試驗及氣密性試驗。在完成了無損檢測、總裝檢驗等項目后,對氣化罐進行耐壓試驗及氣密性試驗,圖紙要求耐壓試驗的介質采用水,水壓試驗是對容器密封結構和焊縫以及容器強度的檢查,氣化罐經1.0MPa水壓試驗,無滲漏、無可見的異常變形、無異常響聲,試驗合格。氣密性試驗的介質為含氨體積比1%的壓縮空氣,經0.84MPa試驗,用酚酞試液檢查各焊縫及密封面符合要求,無滲漏、無異常聲響,試驗結論為合格。(2)空載驗收和運行驗收。空載驗收包括對氣化罐密封性能、風扇運轉情況、電子稱、30B軌道以及角閥操縱裝置能否正常、氣化罐升溫檢查等內容。經用戶現場試驗驗收后,該設備運行正常和完全具備生產能力。

5 結語

從影響該設備制造零部件加工、焊接、裝配、檢測等主要因素入手,經分析研究,提出保證其殼體與門制造精度、焊接質量的工藝措施,并成功用于制造,保證了產品以優異質量交付用戶,實踐證明制造工藝方法正確。2012年中核建中核燃料元件有限公司又在中核北方公司4×100噸生產線中成功制造4臺氣化罐,已安裝至用戶現場進行調試,并投入使用,用戶對建中公司發來感謝信。(2)核設備制造需把握的關鍵要素。核設備制造要先熟悉設備工藝使用特性,尤其是動態特性的變化,現場的工藝流程,便于對設備制造質量細節部位的加工質量進行識別與控制。制造加工前的質量策劃非常必要,對加工過程質量風險辨識清楚,對過程環節的工藝文件,過程信息辨識完整,使過程控制更加精準有效,提高產品的質量可靠性,不出現系統質量風險。

[1]GB150.1~150.4-2011.壓力容器.

[2]JB/T4731-2005.鋼制臥式容器.

[3]NB/T47014-2011.承壓設備焊接工藝評定.

[4]JB/T4730.1~4730.6-2005.承壓設備無損檢測.

TL21

A

1671-0711(2016)11(下)-0018-02