基于多物理場的T10鋼熱力耦合分析

摘要: 氣體淬火是改善金屬及合金材料性能的方式之一。當在常壓環(huán)境下以高速氮氣對工件進行淬火時,由于工件溫度急劇變化及溫度分布的不均勻,將引起工件內(nèi)部應力分布不均勻。本文利用ANSYS軟件中的熱力耦合模塊,對T10鋼工件采用高速氮氣淬火時的力學性能進行了分析,討論了淬火過程中溫度變化對T10鋼工件力學性能的影響。

Abstract: Gas quenching is one of the ways to improve the properties of metals and alloys. When the work piece is quenched by high-speed nitrogen at atmospheric pressure, the internal stress distribution of the work piece is uneven due to the sharp change of temperature and uneven distribution of temperature. This paper uses thermo mechanical coupling module in ANSYS software to analyze the mechanical properties of T10 steel work piece when it is quenched by high-speed nitrogen and discuss the influence of temperature change on the mechanical properties of T10 steel work piece during the quenching process.

關鍵詞: 高速氮氣淬火;溫度場;熱應力場;材料性能

Key words: high-speed nitrogen quenching;temperature field;thermal stress field;characteristic of materials

中圖分類號:TG156.31 文獻標識碼:A 文章編號:1006-4311(2017)02-0137-02

0 引言

氣體淬火是改善金屬及合金材料性能的方式之一。當在常壓環(huán)境下以高速氮氣對工件進行淬火時,由于工件溫度急劇變化及溫度分布的不均勻,將引起工件內(nèi)部應力分布不均勻,這將對工件的強度產(chǎn)生較大影響。同時,由于工件溫度的急劇變化也使工件的材料性能發(fā)生變化,因而對工件在常壓環(huán)境下的高速氮氣淬火進行熱力耦合分析[1-3]具有重要意義。本文利用ANSYS軟件中的熱力耦合模塊,對T10鋼工件在采用高速氮氣淬火時的力學性能進行了分析,討論了淬火過程中溫度變化對T10鋼工件力學性能的影響。

1 熱力耦合場分析理論

在ANSYS中,計算由溫差引起的熱應力場的方法有兩種,一種是直接耦合法,另外一種是間接耦合法。其中,間接耦合法是先對熱分析模型進行溫度場分析,然后將溫度場計算結果作為荷載施加在結構分析模型上,進行熱應力分析。其難點在于熱分析模型的單元與節(jié)點編號必須與結構分析模型的單元與節(jié)點編號一致。直接耦合法是采用同時具備分析溫度和應力能力的耦合單元劃分模型,求解之后直接得到溫度場和熱應力場的結果。由于在常壓環(huán)境下以高速氮氣對工件進行淬火時,工件同時經(jīng)歷著溫度場與熱應力場的變化,二者之間存在相互耦合,因此本文采用直接耦合法對工件的溫度場和熱應力場進行模擬計算。

模擬計算時,對溫度場模型做如下假設:①材料連續(xù)和各向同性;②材料表面換熱系數(shù)隨時間變化。對熱應力場的假設為:①材料連續(xù)和各向同性;②忽略材料塑性變形的生熱;③不考慮初始應力。

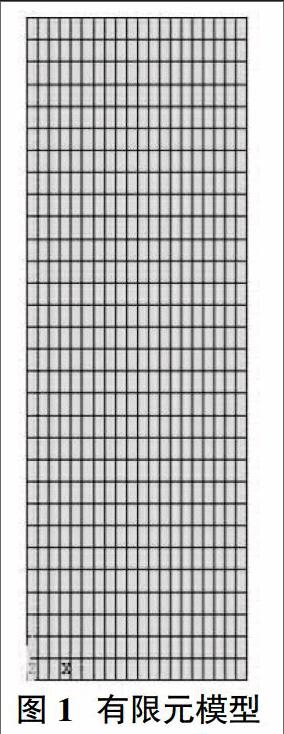

2 有限元模型

常壓高速氮氣實驗采用直徑為20mm、高60mm的圓柱形T10鋼工件。考慮到模型的對稱性,有限元模擬時取工件的Z軸對稱面為研究對象,建立長60mm、寬20mm的二維模型,采用平面8節(jié)點單元劃分模型,最終得到有限元模型如圖1所示。

對于T10鋼材料的定壓比熱容Cp,導熱系數(shù)λ和密度ρ,按照表1和表2取值。

T10鋼材料的相變潛熱W′和表面綜合換熱系數(shù)h可依照論文[5]的計算結果取值。

模擬計算工況,T10鋼工件初始溫度為840℃,常壓高速氮氣調(diào)壓閥出口壓力為0.6MPa,淬火時間為190s。

3 計算結果與分析

3.1 瞬態(tài)溫度場計算結果與分析

圖2給出了工件在不同時刻的溫度分布。從圖2可以看出,隨著淬火時間的進行,工件內(nèi)外溫差呈現(xiàn)先急劇增大后減小的趨勢。在淬火初始階段,在t=1.0s時,工件內(nèi)部的溫度約在829.861℃,外面溫度在778.68℃。隨著淬火時間的增加,工件內(nèi)外部的溫度均降低,在t=190s時,工件內(nèi)部的溫度約在77.381℃,外面溫度在64.593℃。

3.2 應力場計算結果與分析

圖3給出了工件在不同時刻的等效應力分布。從圖3可以看出,在整個淬火過程中,工件內(nèi)部的等效應力呈現(xiàn)不均勻分布,且隨著時間的增加,工件的最大等效應力值增加。采用高速氮氣淬火時,工件溫度降低,會導致工件產(chǎn)生較大的應力。在淬火后期,工件內(nèi)部的等效應力值要小于外部的等效應力值。對比圖3與圖4可以看出,在淬火后期,工件內(nèi)部溫度高于外部,但是內(nèi)部等效應力值要小于外部的等效應力值。

4 結論

基于ANSYS軟件,對采用高速氮氣淬火時的T10鋼工件進行了熱力耦合計算,分析了其瞬態(tài)溫度場與熱應力分布規(guī)律。研究結果表明:①隨著淬火時間的推移,工件的溫度降低,總體而言,工件內(nèi)部溫度高于外部溫度;②工件內(nèi)部的等效應力要小于工件外部的等效應力。淬火過程中,將在工件上產(chǎn)生較大的熱應力。

參考文獻:

[1]王佐任,劉永啟,鄭斌,等.爐底散熱回收型換熱器的熱力耦合有限元模擬[J].農(nóng)業(yè)裝備與車輛工程,2016,54(6):10-11.

[2]王福洋,公維晶,李亮.基于有限元的4G20發(fā)動機活塞熱力耦合分析與仿真[J].機械與電子,2016,34(9):19-21,26.

[3]彭寧琦,唐廣波,劉正東.熱軋鋼板超快冷過程的熱力耦合數(shù)值分析[J].軋鋼,2012,29(3):7-10.

[4]嚴宗達,王洪禮.熱應力[M].第一版.北京:高等教育出版社,1993.

[5]侯立軍.T10鋼高壓氣體淬火過程中的數(shù)值模擬和應用研究[D].昆明理工大學,2005.