PLC在液體攪拌機中的應用

徐敏

摘要: 液體攪拌機廣泛用于化工、制藥、水處理、冶金和食品等各行各業。液體攪拌機除了在浮選金屬礦時用于藥劑和礦漿的攪拌作業以外,還可以用于攪拌非金屬礦物。本文選用SIEMENS(西門子)S7-200型對液體攪拌機進行控制,改善了傳統液體攪拌機的不足,PLC控制能夠可靠地、有效地、精確地完成控制任務、滿足所有控制需求。

Abstract: Liquid mixer is widely used in chemistry, pharmacy, water treatment, metallurgy, food and other industries. The liquid mixer can be used in the mixing operation of the chemicals and pulp in the flotation of metal ore and it also can be used for the mixing of non metallic minerals. This paper uses SIEMENS S7-200 to control the liquid mixer. It improves the shortages of traditional liquid mixer. PLC control can reliably, effectively and accurately complete the control task and meet the control requirements.

關鍵詞: 多液體攪拌機;可編程邏輯控制器;控制系統

Key words: multi liquid mixing machine;PLC;control system

中圖分類號:U415.52+2 文獻標識碼:A 文章編號:1006-4311(2017)02-0169-02

0 引言

隨著計算機運用、機電一體化技術的不斷發展,PLC(可編程序控制器)在工業生產控制領域的應用已十分多見,并且隨著生產規模的擴大,該控制元件的應用比重也在逐漸提高。PLC的主要結構由CPU、存儲器、輸入、輸出端口和外接端口裝置組成[1]。將PLC應用于工業液體混合攪拌設備,能夠自動控制液體攪拌過程,并且能有效提高攪拌設備作業時的穩定性,以確保液體充分拌合。

由于在煉油、制藥和冶金等行業中,液體攪拌是必不可少的一部分。但在部分存在有毒有害、易燃易爆物質的工業環境中,現場操作環境惡劣,現場操作危險系數高,不適合操作人員親自在現場操作。本文所研究的PLC控制多種液體混合攪拌適用于單周期、多周期循環作業,并且在掉電時能夠通過自帶的記憶功能記錄攪拌進度,來電后可緊接著掉電前的工作步驟繼續運行。此外,該控制系統還具備通信聯網功能,利用組態可遠程監控現場,便于操作與管理。本文將針對三種不同液體的混合攪拌控制展開分析。在研究中,將基于一定混合比例將這三種液體進行攪拌,當電動機開始攪拌后,滿足所需控制要求后方可將混合液體排出液體容器同時保持循環作業。液體混合攪拌系統主要基于各控制元件動作的連續性以及各個被控設備動作之間的關聯性,通過相應的運行狀態對設備下達動作指令,使系統自動將三種液體加入,繼而進行混合攪拌,最后自動輸出拌制好的混合液體。

1 多液體攪拌機系統總體框架設計

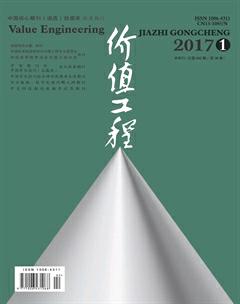

多液體攪拌機系統由計算機、生產線現場控制柜、攪拌電機、位置檢測裝置以及報警裝置組成,系統整體圖示意圖如圖1所示。

液體混合攪拌系統控制的工作流程如下:

①系統初始化:液體容器為空,各個電磁閥Y1、Y2、Y3、Y4均為OFF(關閉),三個液位傳感器L1、L2、L3均為OFF(關閉),攪拌電動機M為OFF(關閉),加熱器H為OFF(關閉)。

②系統啟動:按下啟動按鈕,電磁閥Y1打開(Y1為ON),開始向攪拌容器中加入液體,并且流量傳感器L4監測液體A的液位;當液面高度達到流量傳感器L3時(L3為ON),關閉電磁閥Y1(Y1為OFF),液體A停止加入,同時,開啟電磁閥門Y2(Y2為ON)向容器中加入液體B,L5流量傳感器開始監測液位,當液面升至L2時(L2為ON),關閉電磁閥Y2(Y2為OFF),液體B停止注入,電動機攪拌10s。開啟電磁閥Y3(Y3為ON),加入液體C,L6流量傳感器開始監測液位,當液面升至L1時(L1為ON),關閉電磁閥Y3(Y3為OFF),液體C停止注入。

③電機啟動:由于攪拌電機功率問題,采用Y-Δ降壓啟動方式對電動機進行啟動控制,Y與Δ的切換時間定為5s。

④加熱攪拌:3種液體加入容器后打開加熱閥,加熱至70℃后關閉加熱閥,啟動電動機攪拌5min后打開放料閥門將混合液體排除。

⑤卸料過程:加熱停止后,排放混合液體(Y4為ON),到液位降到L4后,報警裝置觸發,經20s延時后,液體全部排放完畢,關閉Y4閥門(Y4為OFF),液體從加入到攪拌到排放一個周期工作結束。重新按下系統啟動按鈕系統開始循環工作。

2 PLC控制設計

本文選用S7-200系列22CPUX型PLC進行系統控制。該款PLC的輸入點為DC24V雙向光藕輸入電路,輸出有繼電器盒和DCMOS型兩種類型。CPU包含CPU221、CPU222、CPU224和CPU226四種不同型號供用戶選擇,本文選用CPU226型,該型號集成24輸入和16輸出共40個數字量I/O端口,可連接7個擴展模塊,最大擴展至248路數字量I/O或35路模擬I/O點,擁有13KB程序和用戶存儲空間。

2.1 輸入/輸出端口定義

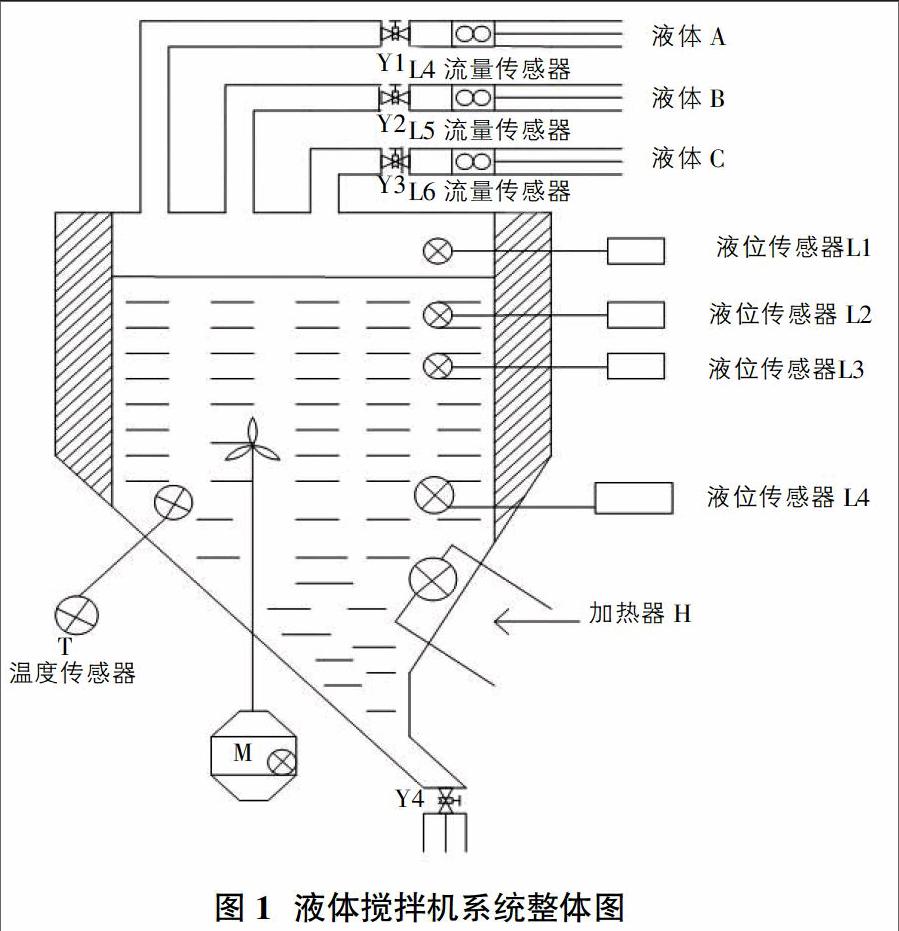

根據液體攪拌系統的控制要求,列寫出I/O分配表以及內部輔助繼電器使用說明,如表1、表2所示。

分配好輸入、輸出端口后,結合CPU226型號PLC的外部結構及多液體混合控制系統的控制要求繪制出PLC的外部硬件接線圖,如圖2所示。

2.2 系統抗干擾能力分析

PLC是基于工業生產需求設計出的具有高抗擾能力的計算機控制系統,通常無需設置抗干擾裝置就能直接投入使用。在存在強干擾等相對惡劣的工作環境中,PLC可能會采集錯誤的輸入信號,從而輸出錯誤的結果,造成機械設備做出錯誤的動作,使控制過程失控或者造成嚴重的生產事故。鑒于此,為進一步優化液體攪拌控制系統,使其運行工況更加穩定,本文認為有必要在控制系統中設置一定的抗干擾機構。

主要的外界干擾來源如下:

①電源干擾。PLC供電電源的波動,電源電壓中存在高次諧波,通常會導致PLC運行工況受干擾。

②感應電壓干擾。PLC鄰近的大容量設備啟動和停止時,容易引起電磁感應的干擾;其他設備或空中強電場通過分布電容串入PLC引起的干擾。

③輸入、輸出信號干擾。差模干擾(輸入信號線間寄生電容引起的)和共模干擾(輸入信號線與大地間產生的);在電感性負載的場合,突變電流(輸出信號由斷開-閉合時產生的),反向感應電勢(由閉合-斷開造成的)和電弧(電磁接觸器的觸點產生的)等干擾。

④外部配線干擾。因選擇不合理的各種電纜,降低信號線絕緣性,電纜安裝、布線中的不合理所產生的干擾。

根據上述產生的干擾,為提高PLC控制系統抗干擾性能將采用以下措施:

1)科學合理的選PLC的型號;

2)選擇高性能、穩定的電源,可防止電網的干擾;

3)選擇合理正確的接地點,完善相應的接地系統;

4)合理選擇、安裝、分配電柜內的電纜線,降低相應的干擾。

3 結論

隨著PLC的廣泛應用,它實現軟件與硬件雙重控制與保護,極大的提升了液體攪拌機的工作效率,也提升了液體攪拌機工作可靠性及安全性,創造了較大的經濟效益。本文提出的PLC控制液體攪拌機系統具有較高的實用價值,滿足現代化生產的要求。

參考文獻:

[1]曾卿卿,陳崢.電氣控制與PLC應用技術[M].東南大學出版社,2016.

[2]姜悅,魏立明.PLC技術在電力系統中的應用[J].綠色環保建材,2016(09).

[3]鄭艷妮.PLC技術在電氣工程自動化控制中的應用研究[J]. 科學中國人,2016(30).